Horno de fusión eléctrico por inducción electromagnética utilizado para controlar el diámetro nominal promedio de agregados de TiB2 en una aleación de Al-Ti-B.

Horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio del agregado de TiB2 de la aleación de Al-Ti-B,

que comprende:

un cuerpo principal (1) para contener la aleación fundida; y

una bobina de múltiples capas dispuesta sobre el cuerpo principal (1), en el que la frecuencia de la corriente alterna de cada bobina (21, 22, 23) de la bobina de múltiples capas (2) es diferente, y la aleación se calienta mediante la inducción de un campo magnético generado por las corrientes alternas, caracterizado porque

la bobina de múltiples capas comprende una bobina de primera capa (21) con una primera frecuencia, una bobina de segunda capa (22) con una segunda frecuencia, y una bobina de tercera capa (23) con una tercera frecuencia, la primera frecuencia es de 50 Hz, la segunda frecuencia se puede ajustar en un intervalo de 500-1200 Hz, y la tercera frecuencia se puede ajustar en un intervalo de 1500-2500 Hz,

la bobina de primera capa (21), la bobina de segunda capa (22) y la bobina de tercera capa (23) están dispuestas en secuencia desde el exterior al interior de la pared lateral (11) del cuerpo principal (1), la bobina de tercera capa (23) es la más próxima a la superficie exterior de la pared lateral (11), y la bobina de segunda capa (22) tiene un diámetro mayor que el de la bobina de tercera capa (23) y, de manera similar, la bobina de primera capa (21) tiene un diámetro mayor que el de la bobina de segunda capa (22),

existe una distancia entre las capas adyacentes en la dirección horizontal y la distancia puede ser de 5-15 cm, existe una capa de aislamiento dispuesta entre las bobinas adyacentes (21, 22, 23)

comprende además un primer condensador de compensación dispuesto sobre la bobina de primera capa (21), un segundo condensador de compensación dispuesto sobre la bobina de segunda capa (22), y un tercer condensador de compensación dispuesto sobre la bobina de tercera capa (23);

la capacitancia del primer condensador de compensación se puede ajustar en un intervalo de 40-120 mF, la capacitancia del segundo condensador de compensación se puede ajustar en un intervalo de 400-1000 mF, la capacitancia del tercer condensador de compensación se puede ajustar en un intervalo de 800-1800 mF.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CN2010/072589.

Solicitante: Sun Xing Chemical & Metallurgical Materials (Shenzhen) Co. Ltd.

Nacionalidad solicitante: China.

Dirección: Building A Sunxing Plant Hi-Tech Industrial District Gongming Town Guanguang Road Baoan Shenzhen, Guangdong 518000 CHINA.

Inventor/es: CHEN,XUEMIN, LI,Jianguo, YE,QINGDONG, LIU,CHAOWEN, YU,YUEMING.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C21/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones basadas en aluminio.

- C30B13/20 C […] › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 13/00 Crecimiento de monocristales por fusión de zona; Afinado por fusión de zona (C30B 17/00 tiene prioridad; por cambio de la sección transversal del sólido tratado C30B 15/00; bajo un fluido protector C30B 27/00; crecimiento de materiales policristalinos homogéneos de estructura determinada C30B 28/00; afinado por fusión de zona de materiales específicos, ver las subclases apropiadas para estos materiales). › por inducción, p. ej. técnica del alambre caliente (C30B 13/18 tiene prioridad).

- F27B14/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 14/00 Hornos de crisol; Hornos de balsa. › calentados eléctricamente, p. ej. hornos de inducción de crisol, con o sin otra fuente de calor (F27B 14/04 tiene prioridad).

- H05B6/36 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 6/00 Calefacción por campos eléctricos, magnéticos o electromagnéticos (terapia de radiación de microondas A61N 5/02). › Disposiciones de las bobinas.

PDF original: ES-2527992_T3.pdf

Fragmento de la descripción:

Horno de fusión eléctrico por inducción electromagnética utilizado para controlar el diámetro nominal promedio de agregados de TÍB2 en una aleación de Al-Ti-B

[1] La presente invención se refiere a un dispositivo de fusión de la industria metalúrgica, especialmente a un horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio del agregado TÍB2 de la aleación de Al-Ti-B.

[2] La aleación de Al-Ti-B es un tipo de aleación de aluminio y de núcleos de cristales de la aleación madre que se utiliza en todo el mundo para la producción de aluminio. El aluminio o la aleación de aluminio mezclados con la aleación de Al-Ti-B puede tener granos solidificados refinados para mejorar las características de la resistencia a la fluencia, la plasticidad y capacidad de calandrado, y la temperatura de transición dúctil-frágil. Por ahora, en el mundo, un método eficaz para fabricar la aleación de Al-Ti-B es la reacción de reducción térmica usando el fluotitanato de potasio (K2TÍF6) y fluoborato de potasio (KBF4) y aluminio fundido (de acuerdo a la aleación de Al-Ti, se utiliza la reacción de reducción térmica con el fluotitanato de potasio (K2TÍF6) y carbono y aluminio fundido). Este método puede producir una gran cantidad de TÍB2 como núcleo del grano del aluminio o aleación de aluminio refinados. De acuerdo con la aleación de Al- Ti-B, el TÍB2 existe en una forma de agregado y cuanto más refinado es su propio diámetro nominal promedio, mayor será el polvo refinado solidificado del aluminio o la aleación de aluminio. Sin embargo, según la presente técnica, la reacción de reducción térmica se procesa en un horno de fusión en crisol o un horno de fusión por inducción electromagnética con una sola frecuencia (frecuencia de potencia). El agregado de TÍB2 producido de la aleación de Al- Ti-B tiene un diámetro nominal promedio mayor que puede aumentar el tamaño del grano solidificado del aluminio o la aleación de aluminio refinados por el agregado de TÍB2 de la aleación de Al-Ti-B.

[3] El documento US 1.822.439 se refiere a hornos de calentamiento por inducción a los que se aplican corrientes de dos frecuencias. El documento DE 54994 C se refiere a un horno de inducción de frecuencia elevada.

BREVE DESCRIPCIÓN

[4] La presente invención está dirigida a proporcionar un horno de fusión por inducción electromagnética que puede controlar el diámetro nominal promedio del agregado de TÍB2.

[5] De acuerdo con una realización de la presente invención, un horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio de la agrupación de TiB2 de la aleación de Al-Ti-B incluye un cuerpo principal que contiene la aleación fundida; y una bobina de múltiples capas dispuesta sobre el cuerpo principal, en el que la frecuencia de la corriente alterna de cada bobina de la bobina de múltiples capas es diferente, y la aleación se calienta mediante inducción de un campo magnético generado por las corrientes alternas.

[6] De acuerdo con una realización de la presente invención, la bobina de múltiples capas incluye una bobina de primera capa con una primera frecuencia, una bobina de segunda capa con una segunda frecuencia, y una bobina de tercera capa con una tercera frecuencia.

[7] De acuerdo con una realización de la presente invención, la bobina de primera capa, la bobina de segunda capa y la bobina de tercera capa están dispuestas en secuencia desde el exterior al interior de la pared lateral del cuerpo principal, la bobina de tercera capa está más próxima a la superficie exterior de la pared lateral y la bobina de segunda capa tiene un diámetro mayor que el de la bobina de tercera capa y de manera similar la bobina de primera capa tiene un diámetro mayor que el de la bobina de segunda capa.

[8] De acuerdo con una realización de la presente invención, existe una distancia entre las capas adyacentes en la dirección horizontal y la distancia puede estar en un intervalo de 5-1 cm.

[9] De acuerdo con una realización de la presente invención, existe una capa de aislamiento dispuesta entre las bobinas adyacentes.

[1] De acuerdo con una realización de la presente invención, la primera frecuencia es de 5 Hz, la segunda frecuencia se puede ajustar en un intervalo de 5-12Hz, y la tercera frecuencia se puede ajustar en un intervalo de 15-25HZ.

[11] De acuerdo con una realización de la presente invención, comprende además un primer condensador de compensación dispuesto sobre la bobina de primera capa, un segundo condensador de compensación dispuesto sobre la bobina de segunda capa, y un tercer condensador de compensación dispuesto sobre la bobina de tercera capa.

[12] De acuerdo con una realización de la presente invención, la capacitancia del primer condensador de

compensación se puede ajustar en un intervalo de 4-12 pF, la capacitancia del segundo condensador de

compensación se puede ajustar en un intervalo de 4-1 pF, la capacitancia del tercer condensador de

compensación se puede ajustar en un intervalo de 8-18 pF.

que comprende además un dispositivo de control del accionamiento de la bobina, cuya salida se conecta por separado a la bobina de primera capa, la bobina de segunda capa, y la bobina de tercera capa, y el dispositivo de control del accionamiento de la bobina y las bobinas están dispuestos en una misma unidad de control.

[13] De acuerdo con las realizaciones de la presente invención, la selección de la frecuencia y el campo magnético variable pueden reducir la fuerza de cohesión entre los granos de TÍB2 de la aleación de Al-Ti-B para controlar el diámetro nominal promedio del agregado de HB2.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

[14] Estas y otras características y ventajas de las diversas realizaciones descritas en este documento se entenderán mejor con respecto a la siguiente descripción y los dibujos, en los que números ¡guales se refieren a partes iguales de los mismos, y en los que:

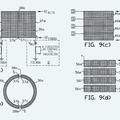

La figura 1 es una vista esquemática en sección transversal de un horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio del agregado de T¡B2 de la aleación de Al-Ti-B de acuerdo con una realización de la presente invención.

La figura 2 es una vista en sección transversal a lo largo de A-A de la figura 1.

La figura 3 es una vista del proceso de la fusión de Al-Ti-B en el horno de fusión por inducción electromagnética.

DESCRIPCIÓN DETALLADA

[15] Tal como se muestra en la figura 1 y la figura 2, se da a conocer un horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio del agregado de T¡B2 de la aleación de Al-Ti-B de acuerdo con una realización de la invención. El horno de fusión por inducción electromagnética incluye un cuerpo

principal -1- y una bobina -2- dispuesta sobre el cuerpo principal -1-. El cuerpo principal -1- incluye una pared lateral -11-

y un espado -12- formado por la pared lateral -11- para contener el metal o la aleación. La bobina -2- está dispuesta en el exterior y rodea la pared lateral a lo largo del eje del cuerpo principal -1- con diferentes diámetros. La bobina -2- está controlada y accionada por un dispositivo de control (no mostrado), y una corriente alterna genera un campo magnético variable en el espacio -12-, El metal o la aleación del cuerpo principal -1- inducen el campo magnético variable y cortan las líneas de campo magnético para generar una corriente inducida en la superficie del metal o la aleación. Debido a que el metal o la aleación tienen una cierta resistencia, y la resistencia pueden generar una gran cantidad de calor para fundir el metal o la aleación, la fusión del metal o la aleación puede generar un movimiento por la fuerza inducida del campo magnético variable. Cuando el movimiento es lo suficientemente grande, la superficie del metal o la aleación en fusión puede formar picos y valles.

[16] De acuerdo con esta realización de la figura 1, la bobina -2- incluye una bobina de tres capas individuales: una bobina de primera capa -21-, una bobina de segunda capa -22- y una bobina de tercera capa -23-. Cada frecuencia de la corriente transmitida a la bobina por el dispositivo de control es diferente por separado. Naturalmente, la cantidad de la bobina puede ser de dos o cuatro u otra cantidad. La diferencia en la cantidad de bobina conduce a la diferencia del campo magnético.

[17] La bobina -2- incluye la bobina de primera capa -21-, la bobina de segunda capa -22- y la bobina de tercera capa -23- y, por consiguiente, la frecuencia de corriente es una primera frecuencia, una segunda frecuencia, y una tercera frecuencia.... [Seguir leyendo]

Reivindicaciones:

1. Horno de fusión por inducción electromagnética para controlar el diámetro nominal promedio del agregado de TIB2 de la aleación de Al-Ti-B, que comprende:

un cuerpo principal (1) para contener la aleación fundida; y

una bobina de múltiples capas dispuesta sobre el cuerpo principal (1), en el que la frecuencia de la corriente alterna de cada bobina (21, 22, 23) de la bobina de múltiples capas (2) es diferente, y la aleación se calienta mediante la inducción de un campo magnético generado por las corrientes alternas, caracterizado porque

la bobina de múltiples capas comprende una bobina de primera capa (21) con una primera frecuencia, una bobina de segunda capa (22) con una segunda frecuencia, y una bobina de tercera capa (23) con una tercera frecuencia, la primera frecuencia es de 5 Hz, la segunda frecuencia se puede ajustar en un intervalo de 5-12 Hz, y la tercera frecuencia se puede ajustar en un intervalo de 15-25 Hz,

la bobina de primera capa (21), la bobina de segunda capa (22) y la bobina de tercera capa (23) están dispuestas en secuencia desde el exterior al interior de la pared lateral (11) del cuerpo principal (1), la bobina de tercera capa (23) es la más próxima a la superficie exterior de la pared lateral (11), y la bobina de segunda capa (22) tiene un diámetro mayor que el de la bobina de tercera capa (23) y, de manera similar, la bobina de primera capa (21) tiene un diámetro mayor que el de la bobina de segunda capa (22),

existe una distancia entre las capas adyacentes en la dirección horizontal y la distancia puede ser de 5-15 cm, existe una capa de aislamiento dispuesta entre las bobinas adyacentes (21, 22, 23)

comprende además un primer condensador de compensación dispuesto sobre la bobina de primera capa (21), un segundo condensador de compensación dispuesto sobre la bobina de segunda capa (22), y un tercer condensador de compensación dispuesto sobre la bobina de tercera capa (23);

la capacitancia del primer condensador de compensación se puede ajustar en un intervalo de 4-12 pF, la capacitancia del segundo condensador de compensación se puede ajustar en un Intervalo de 4-1 pF, la capacitancia del tercer condensador de compensación se puede ajustar en un intervalo de 8-18 pF.

2. Horno de fusión por inducción electromagnética, según la reivindicación 1, que comprende además un dispositivo de control del accionamiento de la bobina, cuya salida se conecta por separado a la bobina de primera capa (21), la bobina de segunda capa (22), y la bobina de tercera capa (23), y el dispositivo de control del accionamiento de la bobina y las bobinas (21, 22, 23) están dispuestos en una misma unidad de control.

3. Método para controlar el diámetro nominal promedio del agregado de HB2 de la aleación de Al-Ti-B en un horno de fusión por inducción electromagnética, con las siguientes etapas:

- proporcionar un horno de fusión por inducción electromagnética que tiene un cuerpo principal (1) para contener la aleación fundida y una bobina de múltiples capas (2) dispuesta sobre el cuerpo principal (1),

- calentar una aleación calentada mediante la inducción de un campo magnético generado por las corrientes alternas, en el que la frecuencia de la corriente alterna de cada bobina (21, 22, 23) de la bobina de múltiples capas (2) es diferente;

- proporcionar una bobina de primera capa (21) de la bobina de múltiples capas con una primera frecuencia;

- proporcionar una bobina de segunda capa (22) de la bobina de múltiples capas con una segunda frecuencia;

- proporcionar una bobina de tercera capa (23) de la bobina de múltiples capas con una tercera frecuencia;

- en el que la primera frecuencia es de 5 Hz;

- ajustar la segunda frecuencia en un Intervalo de 5-12 Hz;

- ajustar la tercera frecuencia en un Intervalo de 15-25 Hz;

- disponer la bobina de primera capa (21), la bobina de segunda capa (22) y la bobina de tercera capa (23) en secuencia

desde el exterior al Interior de la pared lateral (11) del cuerpo principal (1), la bobina de tercera capa (23) es la más próxima a la superficie exterior de la pared lateral (11), y la bobina de segunda capa (22) tiene un diámetro mayor que el

de la bobina de tercera capa (23) y, de manera similar, la bobina de primera capa (21) tiene un diámetro mayor que el

de la bobina de segunda capa (22);

- en el que la distancia entre las capas adyacentes en la dirección horizontal está en un Intervalo de 5-15 cm,

- disponer una capa de aislamiento entre las bobinas adyacentes (21, 22, 23),

- disponer un primer condensador de compensación sobre la bobina de primera capa (21),

- disponer un segundo condensador de compensación sobre la bobina de segunda capa (22);

- disponer un tercer condensador de compensación sobre la bobina de tercera capa (23);

- ajustar la capacitancia del primer condensador de compensación en un Intervalo de 4-12 p,F;

- ajustar la capacitancia del segundo condensador de compensación en un Intervalo de 4-1 p,F, y

- ajustar la capacitancia del tercer condensador de compensación en un Intervalo de 8-18 p,F.

Patentes similares o relacionadas:

Procedimiento de producción de una aleación de aluminio y escandio, del 15 de Enero de 2020, de Obshchestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Un procedimiento de producción de una aleación de aluminio y escandio que tiene un contenido de escandio de 0,41-4 % en peso que comprende las siguientes etapas […]

Instalación de purificación de un material, del 19 de Junio de 2019, de ECM Greentech: Instalación de purificación de un material, que comprende un recinto que contiene una atmósfera a una presión inferior o igual […]

Mecanismo de retención articulado para un horno, del 17 de Abril de 2019, de ATI Properties LLC: Un aparato para retener de manera liberable un revestimiento con respecto a un horno durante el funcionamiento del horno, comprendiendo el aparato: una pluralidad […]

Instalación de refinado de silicio, del 23 de Enero de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS): Instalación de refinado del silicio, que comprende un crisol frío para inducción sectorizado que tiene una pared externa sectorizada , caracterizada por que […]

Horno industrial para fabricar metales y cerámicas de elevada dureza, del 9 de Enero de 2018, de PORRAS VILA,FCO. JAVIER: El horno industrial para fabricar metales y cerámicas de elevada dureza, es un sistema calentador formado por un tren de transformadores y un recipiente , […]

Horno de inducción de crisol frío con amortiguamiento por corrientes de Foucault, del 6 de Septiembre de 2017, de CONSARC CORPORATION: Un horno de inducción de crisol frío para calentar un material eléctricamente conductor, en donde el horno comprende una pared y una base […]

Procedimiento e instalación de incineración, fusión y vitrificación de restos orgánicos y metálicos, del 15 de Junio de 2016, de AREVA NC: Procedimiento de incineración, de fusión y de vitrificación de restos mixtos que incluyen unos restos metálicos y orgánicos y susceptibles de contener […]

Horno eléctrico de inducción con sistema de detección de desgaste del revestimiento, del 27 de Enero de 2016, de INDUCTOTHERM CORP.: Un horno eléctrico de inducción con un sistema de detección de desgaste del revestimiento que comprende:

un revestimiento reemplazable […]

Horno eléctrico de inducción con sistema de detección de desgaste del revestimiento, del 27 de Enero de 2016, de INDUCTOTHERM CORP.: Un horno eléctrico de inducción con un sistema de detección de desgaste del revestimiento que comprende:

un revestimiento reemplazable […]