Un método para la fabricación de tubos electro-aislantes de cerámica.

Un método para la fabricación de tubos electro-aislantes de cerámica que tienen un diámetro externo entre 30 mm y 100 mm,

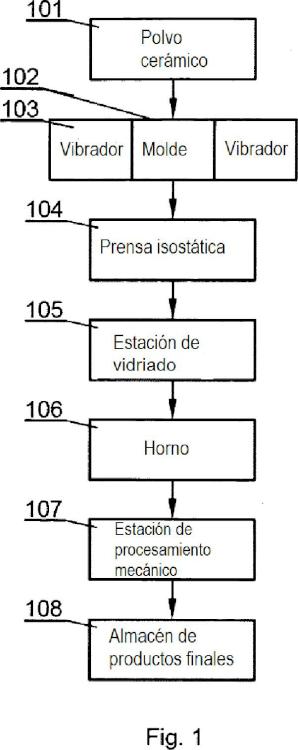

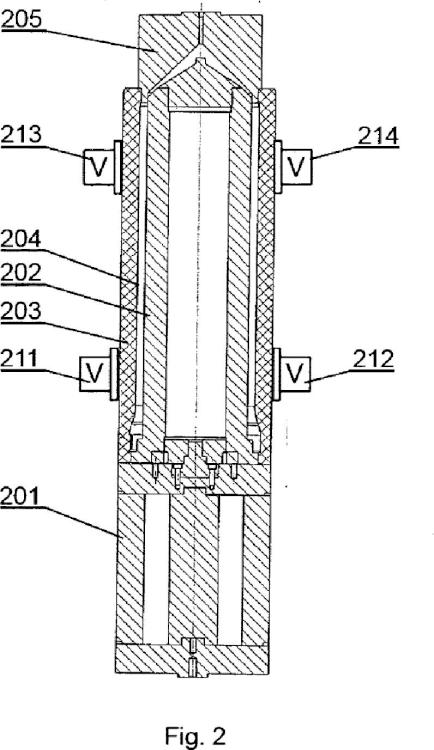

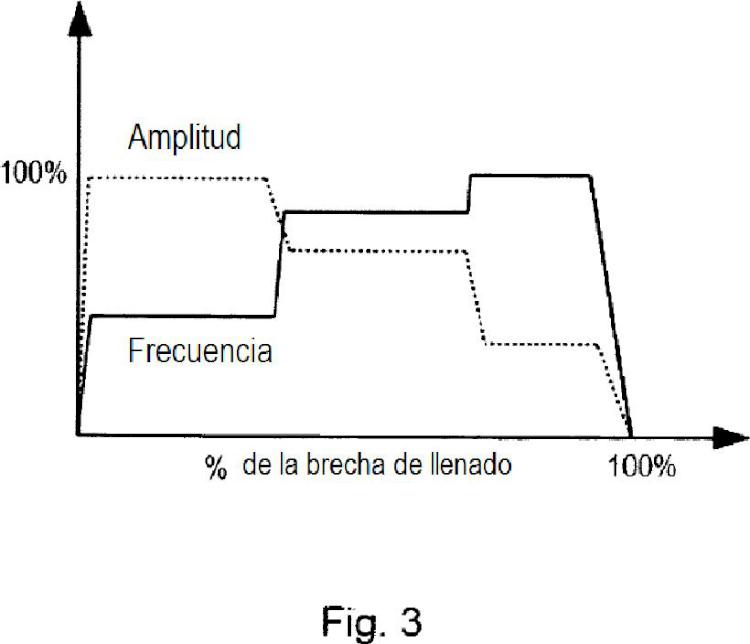

un espesor de pared entre 5 mm y 10 mm, una longitud entre 15 cm y 150 cm, comprendiendo el método de moldeo en un molde, un elemento hecho de un polvo cerámico, compactando el elemento cerámico en una prensa, vidriado, cocción de un elemento vidriado en un horno y formando el elemento cocido con el fin de producir el tubo aislante de cerámica caracterizado porque el elemento se moldea en un molde (102) a partir de un polvo cerámico que consiste en Al2O3 desde 40% a 75% en peso, SiO2 desde 5 a 25%, caolín (arcilla blanca) desde 5% al 20%, y la arcilla de alfarero de 5% a 20%, en donde el molde (102) comprende punzón (202) inferior cilíndrico rígido y una membrana (203) exterior cilíndrica flexible colocada alrededor del punzón (202) inferior de manera que entre ellos se forma una brecha (204) cilíndrica para ser llenado con polvo de cerámica, en donde mientras se llena la brecha (204) con el polvo de cerámica, la membrana (203) exterior se deforma desde una sección transversal circular a una sección transversal oval con el uso de al menos un par de vibradores (211-212; 213-214) posicionados en los lados opuestos de la membrana (203) y que operan en al menos tres etapas, en las que la frecuencia aumenta la vibración y la amplitud de la vibración disminuye entre etapas sucesivas, en donde la frecuencia de vibración más baja es entre 50 Hz y 70 Hz, y la frecuencia de vibración más elevada está entre 90Hz y 110Hz, y en donde la amplitud de la vibración provoca una reducción del diámetro de la membrana entre los vibradores desde el valor más bajo de aproximadamente 0.5 % al valor más alto de aproximadamente 2%, en el que el molde (102) lleno se coloca en la prensa isostática con el fin de compactar el elemento, en donde la membrana (203) del molde se presiona isostáticamente en un primer ciclo que dura de 15 s a 25 s, en la cual la presión se incrementa linealmente desde 1 bar hasta un valor entre 300 bares y 800 bares, un segundo ciclo que dura aproximadamente 1 s, en el que se mantiene la presión en el nivel alcanzado hasta ahora, y en un tercer ciclo que dura de 25 s a 35 s, en el que la presión se reduce linealmente hasta 1 bar, lo que resulta en la formación de un elemento que tiene una porosidad inferior del 20%.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12184059.

Solicitante: Industry Technologies S.A.

Nacionalidad solicitante: Polonia.

Dirección: Reymonta 7 68-300 Lubsko POLONIA.

Inventor/es: SLAWINSKI,ARTUR, SUMMERER,JOACHIM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 13/00 Suministro de material a los moldes o a los aparatos de producción de objetos; Extracción de estos objetos de los moldes o de los aparatos (dispositivos de alimentación o de eyección incorporados a un tipo particular de aparato de conformación, o asociados con éstos, o especialmente estudiados para el suministro de materiales de tipos particulares de aparatos de conformación, ver los grupos correspondientes a los aparatos). › Suministro de material no conformado a los moldes o a los aparatos destinados a la fabricación de objetos conformados.

- B28B3/00 B28B […] › Fabricación de objetos conformados mediante la utilización de prensas (conformación sobre transportadores móviles B28B 5/00 ); Prensas especialmente adaptadas a la realización de este trabajo (prensas en general B30B).

- B30B11/00 B […] › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › Prensas especialmente adaptadas a la fabricación de objetos a partir de un material en granos o en estado plástico, p. ej. prensas para briquetas, prensas para pastillas (aparatos para conformar pasta alimenticia A21C 3/00, A21C 11/00; aparatos para conformar la arcilla o las mezclas que contengan cemento B28B; aparatos para conformar plásticos o sustancias en estado plástico B29, p. ej. para moldeo por compresión B29C 43/00, para moldeo por extrusión B29C 48/00).

- C04B35/111 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Cerámicas finas.

- C04B35/18 C04B 35/00 […] › ricos en óxido de aluminio.

PDF original: ES-2552661_T3.pdf

Patentes similares o relacionadas:

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Mezcla para la fabricación de un producto refractario, procedimiento para la fabricación de un producto refractario, un producto refractario así como el uso de una materia prima sintética, del 1 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Mezcla para la fabricación de un producto refractario, que comprende los siguientes componentes: 1.1 un componente base de al menos una materia prima cerámica refractaria, […]

Método para la producción de medios abrasivos, del 4 de Diciembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Método para la producción de medio abrasivo , caracterizado por las siguientes etapas de método: i. facilitación de una mezcla de partida […]

PROCEDIMIENTO DE OBTENCIÓN DE UNA PIEZA POR MODELADO POR DEPOSICIÓN DE HILO FUNDIDO, del 28 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un procedimiento de obtención de una pieza de material compuesto o una pieza cerámica y/o metálica por modelado […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Matriz y pistón de aparato de SPS, aparato de SPS que los comprende, y procedimiento de sinterización, densificación o ensamblaje en una atmósfera oxidante que utiliza este aparato, del 23 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Matriz de aparato de sinterización en caliente con campo eléctrico pulsado, caracterizada por que dicha matriz está fabricada de grafito y las superficies […]