CONJUNTO MODULAR DE DEFLECTORES PARA REACTORES DE POLIMERIZACION POR ETAPAS VERTICALES.

Un conjunto modular (10) para un reactor de polimerización vertical de flujo impulsado por gravedad para la polimerización de una masa fundida de polímero con alta viscosidad,

comprendiendo el conjunto:

una estructura de apoyo (12) que tiene una pluralidad de aberturas laterales (22) adaptadas para permitir el escape de vapor liberado desde la masa fundida de polímero; y

un divisor de alimentación para subdividir el flujo de polímero; y,

dos o más filas dispuestas verticalmente de deflectores (24-34) situadas en la estructura de apoyo, las dos o más filas dispuestas verticalmente tienen una fila situada la más alta, una fila situada la más baja y, opcionalmente, una o más filas situadas entremedio (28, 30, 32, 34), en la que cada fila de las dos o más filas dispuestas verticalmente incluye una pluralidad de deflectores (36, 38, 40, 42, 44, 46), la pluralidad de deflectores están en ángulo y predispuestos en el mismo sentido de tal manera que cuando la masa fundida polimérica hace contacto en un deflector de la pluralidad de deflectores la masa fundida polimérica se mueve en sentido hacia abajo por la fuerza de gravedad y en la que cada fila de las dos o más filas dispuestas verticalmente, con excepción de la fila situada la más baja, está adaptada para transferir la masa fundida polimérica a una fila adyacente verticalmente inferior

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/015771.

Solicitante: EASTMAN CHEMICAL COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH EASTMAN ROAD,KINGSPORT TN 37660.

Inventor/es: YOUNT, THOMAS, LLOYD, SCHERRER,PAUL,KEITH, WINDES,MARK ALLAN.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B01J10/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 10/00 Procedimientos químicos generales para hacer reaccionar un líquido con medios gaseosos distintos de los que hay en presencia de partículas sólidas; Equipos especialmente adaptados a este efecto (B01J 19/08 tiene prioridad; separación, p. ej. destilación, incluso combinada con reacciones químicas B01D). › del tipo de membrana fina.

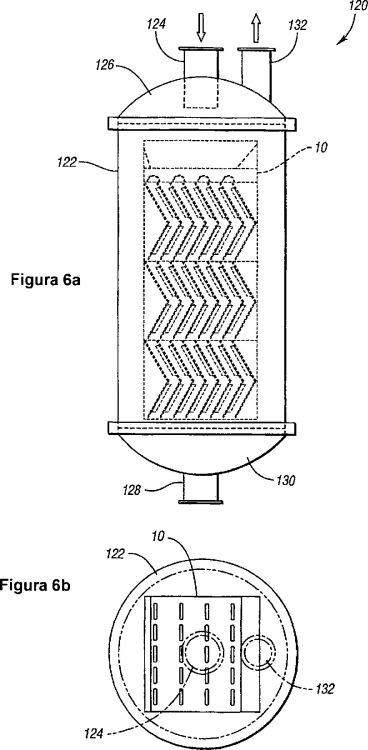

- B01J19/00B

- B01J19/24M

- B01J19/32 B01J […] › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Elementos de relleno en forma de rejilla o de elementos compuestos de varias piezas para formar una unidad o un módulo en el aparato de transferencia de calor o de materia.

- B01J19/32B

- C08G63/78A

Clasificación PCT:

- B01J10/02 B01J 10/00 […] › del tipo de membrana fina.

- B01J19/00 B01J […] › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J19/24 B01J 19/00 […] › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

Fragmento de la descripción:

Conjunto modular de deflectores para reactores de polimerización por etapas verticales.

Antecedentes de la invención

La presente invención se refiere a un aparato para la producción de productos de policondensación, tales como co-poliésteres y poliésteres lineales. Más particularmente, la presente invención se refiere a diseños mejorados de componentes internos de reactor para su uso en reactores de polimerización orientados en vertical.

Los procesos para producir materiales poliméricos tales como poliésteres y co-poliésteres por medio de reacciones de policondensación implican la liberación de subproductos ya que los grupos funcionales de polímeros de las moléculas reaccionan entre sí para producir moléculas de cadena molecular más grande. Típicamente, la extracción de estas moléculas liberadas de subproducto desde la mezcla de reacción es necesaria para impulsar la acumulación molecular del polímero. Si los componentes del subproducto no fueran retirados, el equilibrio químico inhibiría la longitud de la cadena polimérica formada. En muchos de estos sistemas de reacción de policondensación el método preferido para la extracción de los subproductos liberados es vaporizar el subproducto fuera de la mezcla de reacción.

Se han diseñado y puesto en funcionamiento varios diseños de reactores y sistemas de reacción de varias etapas para facilitar la vaporización de los subproductos y la producción asociada de materiales de policondensación. El diseño más económico para tales reacciones de policondensación (al menos para la producción de materiales poliméricos de bajo a moderado peso molecular) es una serie de reactores de tanque agitado. En estos sistemas de reactores se pueden producir grandes cantidades de materiales que utilizan intercambiadores de calor por termosifón con agitación mecánica y/o agitación simple por burbujas para mejorar la renovación de la superficie de transferencia de calor y líquido-vapor. Desafortunadamente, la viscosidad de las masas fundidas poliméricas aumenta dramáticamente a medida que aumenta el grado de polimerización ("DP"). En consecuencia, debido a las limitaciones prácticas de los diseños de agitador, la alta viscosidad de estos materiales reduce considerablemente la capacidad de renovar las superficies líquido-vapor y por lo tanto disminuye la eficiencia de transferencia de masa del reactor de tanque agitado.

Además de las características mencionadas anteriormente, otros parámetros de funcionamiento pueden ser limitados en el proceso de policondensación. Por ejemplo, pueden ser deseables mayores temperaturas para aumentar la cinética de la reacción y la volatilidad de los subproductos de reacción. Una mayor volatilidad de los subproductos disminuye la concentración de subproducto en la mezcla de reacción, fomentando así la reacción de polimerización. Sin embargo, la sensibilidad a la temperatura del material polimérico a las reacciones de degradación limita la utilización de la temperatura cada vez mayor como medio de fomentar el grado de polimerización. Similarmente, la volatilidad de los subproductos puede aumentarse aún más con el uso de presiones de funcionamiento bajas. Sin embargo, el uso de presiones de funcionamiento extremadamente bajas está limitado por el coste de alcanzar presiones de funcionamiento bajas y la cantidad de espacio del reactor de vapor necesario para evitar el arrastre de polímero adentro de la fuente de vacío. Por otra parte, la profundidad de la acumulación de polímero puede inhibir el uso efectivo del volumen de reacción en reactores de policondensación de baja presión. Específicamente, la profundidad excesiva de la mezcla de reacción aumenta los recorridos de convección y difusión que los subproductos volátiles deben recorrer antes de escapar. Además, cuando aumenta la profundidad de la acumulación de polímero, las partes más profundas de la acumulación son sometidas a mayor presión hidrostática. Mayores presiones locales en el líquido inhiben la formación de burbujas de subproducto, lo que impide la liberación de los subproductos y de ahí el uso efectivo del volumen de reacción para fomentar la polimerización.

Por las razones expuestas anteriormente, el aumento del grado de polimerización requiere el reemplazo de simples reactores de tanque agitado con equipos especializados de reacción. Dicho equipo especializado debe superar una o más de las limitaciones de funcionamiento anteriores para conseguir el grado deseado de polimerización. En la actualidad, existen dos enfoques fundamentales para mejorar la renovación de la superficie líquido-vapor que se describen mejor como el enfoque dinámico y el enfoque estático.

El primer enfoque podría denominarse el enfoque dinámico porque implica el uso de dispositivos mecánicos móviles para mejorar la renovación de la superficie líquido-vapor. Como se señaló anteriormente, la renovación mejorada de la superficie líquido-vapor facilita la liberación de los subproductos. Con el enfoque dinámico, se necesitan juntas alrededor del eje o ejes de giro que atraviesan las paredes del reactor. Estas juntas deben recibir mantenimiento con el fin de evitar que el aire se escape en el reactor. También con el enfoque dinámico, cuando aumenta el tamaño del recipiente y la viscosidad del producto, el tamaño de los componentes mecánicos debe aumentar con el fin de manejar el aumento de carga. El segundo enfoque puede ser denominado como el enfoque estático porque no se utilizan dispositivos móviles para la renovación de la superficie líquido-vapor. Este último enfoque utiliza la gravedad en combinación con la caída vertical para crear finas películas de polímeros. Típicamente, tales películas poliméricas fluyen entre bandejas durante la caída vertical. Las películas finas poliméricas combinadas con el corte y los efectos de renovación de superficie creados por películas descendentes en vertical impulsan la reacción de polimerización al mejorar la liberación de subproductos.

Las patentes de la técnica anterior que describen el uso de la gravedad en combinación con la caída vertical incluyen: las patentes de EE.UU. nº 5.464.590 (la patente '590), 5.466.419 (la patente '419), 4.196.168 (la patente '168), 3.841.836 (la patente '836), 3.250.747 (la patente '747), y 2.645.607 (la patente '607). Los primeros diseños de bandeja utilizaban bandejas circulares separadas verticalmente (un círculo completo en combinación con un círculo hueco y segmentado circular) que utilizaban la mayor parte de la sección transversal del recipiente. Estos reactores de bandeja circulares utilizan una parte grande de la sección transversal horizontal disponible del recipiente de presión para retener líquidos. En algunos diseños, una bandeja circular fue seguida por una bandeja de círculo hueco, formando así una disposición de disco-rosquilla. Así, el polímero fluía por un borde circular cuando pasaba de bandeja a bandeja. El subproducto en gas liberado fluía así a través de aberturas circulares y anulares. En otros diseños, las bandejas estaban segmentadas para proporcionar un borde recto para que el polímero fluyera por encima antes de caer a la siguiente bandeja. El diseño de bandeja segmentada también proporcionaba una zona abierta entre el borde recto sobre el que fluía el polímero y la pared del recipiente a través de la cual podía pasar el subproducto en gas. Con ambos diseños, sin embargo, los subproductos vaporizados desde las bandejas se veían obligados a fluir a través del mismo espacio que el flujo de masa fundida de polímero. Para abordar esta preocupación, el diámetro de las bandejas circulares se hizo un poco menor que el diámetro del recipiente del reactor. El espacio anular resultante se utilizaba para permitir que el tráfico de vapor se escapara de cada bandeja y fuera a la tobera de descarga de vapor del recipiente del reactor a lo largo de un recorrido externo al recorrido del flujo del polímero. Una limitación de los diseños simples de bandeja circular es la existencia de zonas de estancamiento o movimiento lento en las bandejas. El polímero en estas zonas de estancamiento tiende a cocerse demasiado, volverse excesivamente viscoso, reticularse y/o degradarse, y como resultado se solidifica lentamente. El resultado neto es una pérdida de volumen efectivo de reacción.

La siguiente generación de diseñadores cambió la forma de las bandejas de circular a otras formas geométricas. Se eliminaron las zonas muertas que no eran completamente efectivas como volumen de reacción. La eliminación de las zonas muertas también...

Reivindicaciones:

1. Un conjunto modular (10) para un reactor de polimerización vertical de flujo impulsado por gravedad para la polimerización de una masa fundida de polímero con alta viscosidad, comprendiendo el conjunto:

una estructura de apoyo (12) que tiene una pluralidad de aberturas laterales (22) adaptadas para permitir el escape de vapor liberado desde la masa fundida de polímero; y

un divisor de alimentación para subdividir el flujo de polímero; y,

dos o más filas dispuestas verticalmente de deflectores (24-34) situadas en la estructura de apoyo, las dos o más filas dispuestas verticalmente tienen una fila situada la más alta, una fila situada la más baja y, opcionalmente, una o más filas situadas entremedio (28, 30, 32, 34), en la que cada fila de las dos o más filas dispuestas verticalmente incluye una pluralidad de deflectores (36, 38, 40, 42, 44, 46), la pluralidad de deflectores están en ángulo y predispuestos en el mismo sentido de tal manera que cuando la masa fundida polimérica hace contacto en un deflector de la pluralidad de deflectores la masa fundida polimérica se mueve en sentido hacia abajo por la fuerza de gravedad y en la que cada fila de las dos o más filas dispuestas verticalmente, con excepción de la fila situada la más baja, está adaptada para transferir la masa fundida polimérica a una fila adyacente verticalmente inferior.

2. El conjunto de la reivindicación 1, en el que cada fila de las dos o más filas situadas verticalmente comprende una pluralidad de deflectores substancialmente paralelos.

3. El conjunto de la reivindicación 1, en el que la distancia entre cada deflector de la pluralidad de deflectores en una sola fila es tal que cuando la masa fundida polimérica fluye a través del conjunto, durante el funcionamiento en estado estacionario, la masa fundida polimérica es de un grosor de al menos el 10% de la distancia entre deflectores adyacentes en horizontal.

4. El conjunto de la reivindicación 1, en el que cada deflector de la pluralidad de deflectores se coloca con un ángulo de 10 grados a 80 grados medidos a partir de un plano horizontal.

5. El conjunto de la reivindicación 1, en el que cada fila de las dos o más filas dispuestas verticalmente comprende de 8 a 60 deflectores.

6. El conjunto de la reivindicación 1, en el que las filas dispuestas verticalmente comprenden una pluralidad de deflectores con cada deflector de la pluralidad de deflectores en una fila separado por una distancia mínima de 2,54 cm (1 pulgada) a 25,4 cm (10 pulgadas).

7. El conjunto de la reivindicación 1, en el que las filas dispuestas verticalmente comprenden una pluralidad de deflectores con cada deflector de la pluralidad de deflectores en una fila separado una distancia mínima de 5,08 cm (2 pulgadas) a 20,32 cm (8 pulgadas).

8. El conjunto de la reivindicación 1, en el que cada fila de las dos o más filas dispuestas verticalmente, con excepción de la fila situada la más baja, está adaptada para transferir la masa fundida polimérica a una fila adyacente verticalmente inferior de manera que cada deflector transfiere masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo.

9. El conjunto de la reivindicación 8, en el que cada deflector que transfiere masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo comprende además una o más extensiones de deflector.

10. El conjunto de la reivindicación 9, en el que la una o más extensiones de deflector comprende una pluralidad de salientes similares a varillas que se extienden desde el borde inferior de cada deflector, los salientes están adaptados para transferir masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo.

11. El conjunto de la reivindicación 1, en el que la estructura de apoyo comprende un primer par de lados opuestos y un segundo par de lados opuestos con las dos o más filas dispuestas verticalmente de deflectores dispuestas entre el primer par de lados opuestos y cada deflector de la pluralidad de deflectores dispuestos entre el segundo par de lados opuestos.

12. El conjunto de la reivindicación 11, en el que el segundo par de lados opuestos incluye la pluralidad de aberturas adaptadas para permitir el escape de vapor liberado desde la masa fundida polimérica.

13. El conjunto de la reivindicación 12, en el que la pluralidad de aberturas adaptadas para permitir el escape de vapor liberado desde la masa fundida polimérica se encuentra junto a huecos entre dos deflectores adyacentes de la pluralidad de deflectores.

14. El conjunto de la reivindicación 1, que comprende además uno o más divisores de flujo de masa fundida polimérica adaptados para dividir la masa fundida polimérica que fluye desde el divisor de alimentación o desde una o más entradas de polímero.

15. Un reactor de polimerización que comprende el conjunto de la reivindicación 1 colocado dentro de un depósito dispuesto verticalmente.

16. Un método para aumentar el grado de polimerización de una masa fundida polimérica, el método comprende:

a) introducir la masa fundida polimérica en un conjunto acorde con la reivindicación 1 a una temperatura y presión suficientes para aumentar el grado de polimerización de la masa fundida de polímero, el conjunto comprende:

un divisor de alimentación y dos o más filas dispuestas verticalmente de deflectores, las dos o más filas dispuestas verticalmente tienen una fila situada la más alta de deflectores, una fila situada la más baja de deflectores y una o más filas opcionales situadas entremedio de deflectores, en la que cada fila de las dos o más filas dispuestas verticalmente incluye una pluralidad de deflectores, la pluralidad de deflectores paralelos están en ángulo y predispuestos en el mismo sentido de tal manera que cuando la masa fundida polimérica hace contacto en un deflector de la pluralidad de deflectores la masa fundida polimérica se mueve en sentido hacia abajo por la fuerza de gravedad y en la que cada fila de las dos o más filas dispuestas verticalmente, con excepción de la fila situada la más baja, está adaptada para transferir la masa fundida polimérica a una fila adyacente verticalmente inferior;

b) poner en contacto la masa fundida polimérica con la fila situada la más alta de deflectores;

c) poner en contacto la masa fundida polimérica con las filas opcionales intermedias de deflectores;

d) poner en contacto la masa fundida polimérica con la fila situada la más baja de deflectores; y

e) eliminar la masa fundida polimérica del conjunto en el que la masa fundida polimérica retirada del conjunto tiene un mayor grado de polimerización que cuando la masa fundida polimérica se introdujo en el conjunto.

17. El método de la reivindicación 16, en el que la temperatura es de 250ºC a 320ºC.

18. El método de la reivindicación 16, en el que la presión es de 0,000266 bar (0,2 torr) a 0,0399 bar (30 torr).

19. El método de la reivindicación 16, en el que cada fila de las dos o más filas situadas verticalmente comprende una pluralidad de deflectores esencialmente paralelos.

20. El método de la reivindicación 16, en el que la distancia entre cada deflector de la pluralidad de deflectores es tal que cuando la masa fundida polimérica fluye a través del conjunto durante el funcionamiento en estado estacionario, la masa fundida polimérica es de un grosor de al menos el 10% de la distancia entre deflectores adyacentes en horizontal.

21. El método de la reivindicación 16, en el que cada fila de las dos o más filas dispuestas verticalmente, con excepción de la fila situada la más baja, está adaptada para transferir la masa fundida polimérica a una fila adyacente verticalmente inferior de manera que cada deflector transfiere masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo.

22. El método de la reivindicación 21, en el que cada deflector que transfiere masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo comprende además una o más extensiones de deflector.

23. El método de la reivindicación 22, en el que la una o más extensiones de deflector comprende una pluralidad de salientes similares a varillas que se extienden desde un borde inferior de cada deflector, los salientes transfieren la masa fundida polimérica a un deflector más cercano situado verticalmente hacia abajo.

24. El método de la reivindicación 16, en el que la estructura de apoyo comprende un recinto que incluye un primer par de lados opuestos y un segundo par de lados opuestos, con las dos o más filas dispuestas verticalmente de deflectores dispuestas entre el primer par de lados opuestos y cada deflector de la pluralidad de deflectores dispuesto entre el segundo par de lados opuestos, y en el que el segundo par de lados opuestos incluye una pluralidad de aberturas adaptadas para permitir el escape de vapor liberado desde la masa fundida polimérica.

25. El método de la reivindicación 24, en el que la pluralidad de aberturas adaptadas para permitir el escape de vapor liberado desde la masa fundida polimérica se encuentra junto a huecos entre dos deflectores adyacentes de la pluralidad de deflectores.

Patentes similares o relacionadas:

Procedimiento de craqueo catalítico para el tratamiento de una fracción con bajo contenido de carbono Conradson, del 17 de Julio de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico en lecho fluidizado de una baja carga de coquización de carbono Conradson menor o igual al 0,1 % en peso […]

Módulo de relleno estructurado para columna de transferencia de masa y proceso que lo utiliza, del 24 de Mayo de 2019, de KOCH-GLITSCH, LP: Un módulo de relleno estructurado que comprende: una pluralidad de placas verticales, que se extienden en paralelo, que tienen corrugaciones, caracterizado por […]

Columna de destilación, del 10 de Enero de 2018, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Columna de destilación que comprende al menos un módulo de empaquetamiento corrugado en cruzado que comprende una pluralidad de tiras con sus orientaciones de […]

Empaquetados y cuerpos de relleno para el intercambio térmico y de sustancias, del 20 de Diciembre de 2017, de BASF SE: Cuerpos de relleno o empaquetados para el intercambio térmico y de sustancias en materiales metálicos, donde el material de partida se compone de distintas capas […]

Contactor para columna de intercambio constituido por una disposición de rellenos estructurados, del 30 de Agosto de 2017, de IFP ENERGIES NOUVELLES: Contactor para columna de intercambio de calor y/o de materia entre dos fluidos, comprendiendo dicho contactor al menos una capa de relleno constituida por una […]

Procedimiento de intercambio de materia y relleno estructurado para una carga de líquido pequeña, del 3 de Mayo de 2017, de SULZER CHEMTECH AG: Procedimiento de intercambio de materia, que comprende las etapas: suministrar un primer fluido y un segundo fluido a un aparato de intercambio de materia, en donde […]

Procedimiento y dispositivo de producción de ácido polifosfórico, del 5 de Abril de 2017, de PRAYON TECHNOLOGIES: Procedimiento de producción de ácido polifosfórico a partir de soluciones de ácido ortofosfórico, que comprende: a) una combustión de un […]

Reactor para oxidaciones parciales con módulos de placas de chapa térmica, del 19 de Octubre de 2016, de BASF SE: Reactor para oxidaciones parciales de una mezcla de reacción fluida en presencia de un catalizador heterogéneo en forma de partículas, con - uno o varios módulos […]