Método de fabricación de dispositivos microfluídicos.

Método de fabricación de dispositivos microfluidicos compuestos por una lámina (1) de espesor igual o inferior a 200 micrometros y una pieza rígida (3) ambos de material polimérico termoplástico que comprende:

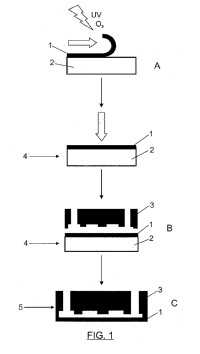

- Desgasificar : - una lámina polimérica de material termoplástico (1) - una pieza auxiliar rígida (2) - una pieza rígida polimérica de material termoplástico (3) - Pegar por un procedimiento de pegado temporal, la lámina polimérica termoplástica (1) desgasificada, a una pieza auxiliar rígida (2) desgasificada dando lugar a un conjunto lámina-pieza pieza auxiliar (4), - Pegar por pegado permanente, la lámina polimérica termoplástica (1 ) del conjunto lámina-pieza auxiliar (4) obtenido en la etapa de pegado temporal anterior, a la pieza rígida polimérica termoplástica (3) desgasificada inicialmente,. - Despegar la pieza auxiliar rígida (2) de la lámina polimérica termoplástica (1 ) pegada permanentemente a la pieza rígida termoplástica (3), para dar. lugar a una pieza final totalmente polimérica (5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2011/070291.

Solicitante: IKERLAN, S. COOP..

Nacionalidad solicitante: España.

Inventor/es: BERGANZO,JAVIER, FERNANDEZ,LUIS J, ARANBURU,ÍÑIGO, AGIRREGABIRIA,MARÍA, ELIZALDE,JORGE, RUANO,JESÚS, LAOUENAN,FLORIAN, EZKERRA,AITOR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B81C3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B81 TECNOLOGIA DE LAS MICROESTRUCTURAS. › B81C PROCEDIMIENTOS O APARATOS ESPECIALMENTE ADAPTADOS PARA LA FABRICACION O EL TRATAMIENTO DE DISPOSITIVOS O SISTEMAS DE MICROESTRUCTURA (fabricación de microcápsulas o de microbolas B01J 13/02; procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de elementos piezoeléctricos o electroestrictivos o magnetoestrictivos en sí H01L 41/22). › Unión de dispositivos o de sistemas a partir de componentes que han recibido un tratamiento individual.

- F15C5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F15 DISPOSITIVOS ACCIONADORES POR PRESION DE UN FLUIDO; HIDRAULICA O NEUMATICA EN GENERAL. › F15C ELEMENTOS DE CIRCUITOS DE FLUIDO UTILIZADOS PRINCIPALMENTE PARA EL CALCULO O EL CONTROL (transductores F15B 5/00; dinámica de fluidos en general F15D; computadores que emplean elementos de fluido G06D, G06G). › Fabricación de los elementos de circuito de fluido; Fabricación de los conjuntos de estos elementos.

- F16K99/00 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2493929_T3.pdf

Fragmento de la descripción:

Método de fabricación de dispositivos microfluídicos Campo de la invención

La presente invención se refiere a un método de fabricación conjunta en un solo paso y sin necesidad de 5 alineamiento de dispositivos microfluídicos a través de un proceso de pegado permanente entre una lámina de espesor igual o inferior a 2 micrometros y una pieza rígida de materiales termo plásticos de forma que la lamina quede completamente plana.

Antecedentes de la invención

El pegado de dos piezas rígidas de materiales termoplásticos por termocompresión esta publicado en Soo Hyun Lee 1 et al "A polymer lab-on-a-chip for reverse transcription (RT)-PCR based point-of-care clinical diagnostics", The Royal Society of Chemistry 28, Lab Chip, 28, 8, 2121-2127. Al utilizar dos piezas rígidas y gruesas (del orden del milímetro), en el caso de requerir el calentamiento de líquidos o gases presentes dentro del dispositivo, desde un elemento situado fuera de la estructura fluídica, éste se ve dificultado al tener que atravesar un material plástico, de baja conductividad térmica y de espesor considerable (varias centenas de micrometros). Además, no se disponen de 15 partes susceptibles de ser móviles para su uso como elementos de control fluídico (válvulas, bombas...) por la misma razón.

Cuando una de las dos piezas termoplásticas a pegar tiene un espesor menor de 2 mieras (lamina) el proceso de pegado por termocompresión provoca la deformación permanente de la lamina, imposibilitando la fabricación del dispositivo con una superficie de acabado plano. Las temperaturas requeridas para el pegado permanente entre la 2 lámina y la pieza termoplásticas provocan dicha deformación. La deformación de dicha membrana es contraproducente para muchas aplicaciones (falta de reproducibilidad dimensional, pobre transmisión de calor por un mal contacto con el elemento calentador, creación de burbujas en caso de ser utilizada para la fabricación de chips microfluídicos, inadecuada transmisión de una señal óptica debido a la curvatura de la membrana que sella una posible cámara de reacción, etc.).

El pegado de dos piezas rígidas de materiales termoplásticos por disolvente está publicado en Brown L et al. "Fabrication and characterization of poly(methylmethacrylate) microfluídic devices bonded using surface modifications and solvents", The Royal Society of Chemistry, 26, Lab Chip 6, 66-73. Las piezas utilizadas son rígidas y gruesas y la disolución utilizada se aplica sobre la estructura microfabricada. Posteriormente, es necesario alinear las piezas y someterlas a presión y temperatura durante 3min, seguido de una rampa de enfriamiento. El 3 método de fabricación y las características de los substratos no permiten partes susceptibles de ser móviles.

El documento XP19851573 divulga un método para la fabricación de dispositivos microfluídicos que consisten de una lámina elastomérica utilizada para sellar un canal formado en una parte rígida hecha de un material polimérico termoplástico, comprendiendo el método la etapa de unión, a través de un procedimiento de unión permanente, la lámina elastomérica y la parte polimérica termoplástica con el fin de producir una parte final que es completamente 35 polimérica.

Descripción de la invención

El método de fabricación de la presente invención resuelve los problemas antes mencionados y se basa en:

-1nidalmente desgasificar:

- una lámina polimérica de material termoplástico

- una pieza auxiliar rígida

- una pieza rígida polimérica de material termoplástico

- Pegar sin adhesivo por un procedimiento de pegado temporal, la lámina polimérica termoplástica desgasificada, a una pieza auxiliar rígida desgasificada dando lugar a un conjunto lámina-pieza pieza auxiliar,

- Pegar sin adhesivo por un procedimiento de pegado permanente, la lámina polimérica termoplástica del conjunto 45 lámina-pieza auxiliar obtenido en la etapa de pegado temporal anterior, a la pieza rígida polimérica termoplástica

desgasificada inicialmente,

- Despegar la pieza auxiliar rígida de la lámina polimérica termoplástica pegada permanentemente a la pieza rígida termoplástica, para dar lugar a una pieza final totalmente polimérica.

El procedimiento de la Invención con pegado permanente de una lámina flexible polimérica termoplástica del conjunto lámina-pieza rígida auxiliar con una pieza rígida polimérica termoplástica, permite que la lámina no quede curvada, formándose cámaras, mlcroválvulas y microbombas sin adhesivo y sin necesidad de alineamiento. Se trata de la fabricación de dispositivos mlcrofluídicos sin uso de adhesivos donde la capa que sella los canales y cámaras existentes (tapa) es de un espesor igual o inferior a 2 micrometros con una deformación que puede llegar a ser inferior a 1 mlcrometro con respecto al plano horizontal.

De esta forma, es posible:

- Calentar los líquidos presentes en el dispositivo a través de la tapa, ya que su bajo espesor permite una transmisión de calor eficiente.

- Dado que la lamina mantiene una superficie totalmente plana (deformaciones por debajo del micrómetro) es posible el contacto con un elemento calentador sin la presencia de aire atrapado, lo cual dificultaría la transmisión de calor al dispositivo.

- Utilizar la tapa como elemento móvil para su uso en dispositivos de control fluídico tales como válvulas y bombas.

- Obtener una tapa ópticamente plana para ensayos ópticos realizados dentro de la cámaras del chip.

- Obtener una reproduclbllldad dimensional de chip a chip facilitando cualquier tipo de transducción: mecánica, óptica, térmica, etc. Esta característica es muy importante dado que los chips son generalmente desechables y una vez usados necesitan ser reemplazados por nuevos.

Al no utilizar adhesivo no se introduce ningún compuesto extraño en el circuito fluídico que pueda interaccionar con la muestra, sino que el fluido solamente esta en contacto con el material estructural del dispositivo.

Por otro lado, la fabricación de la pieza final usando una lamina sin ningún tipo de estructuración hace que la lamina pueda colocarse sobre la pieza sin ninguna necesidad de alinear la lamina con la pieza para obtener el sistema final, algo muy común en la construcción de este tipo de estructuras, donde ambas piezas están estructuradas y necesitan de alineación micrométrica para que funcionen correctamente.

El procedimiento de la invención comprende el pegado permanente por disolvente o por termocompresión de una lámina delgada de menos de 2 micrometros, a una pieza del mismo o similar material polimérico termoplástico donde se han moldeado previamente los microcanales, microcámaras y agujeros pasantes necesarios. De esta manera, la lámina es utilizada para sellar los canales, como membrana móvil para ser utilizada como válvula de cierre, como membrana móvil para ser utilizada para desplazar fluidos, y como elemento fino de cierre de una microcámara que permite la posibilidad de aplicar ciclos de temperatura de una forma rápida. Este sellado plano y reproducible permite que una señal óptica que atraviese la lámina no sea afectada por la curvatura o ésta señal cambie al introducir diferentes chips.

El método de fabricación presentado en esta patente permite además que la lámina delgada esté totalmente plana. Esto es especialmente complicado cuando el pegado se realiza por termocompresión, ya que al someter la lámina a alta temperatura, ésta tiende de manera natural a deformarse.

La pieza rígida moldeada es una pieza de un material polimérico termoplástico (COC (copolímero de ciclorefina), COP (polímero de ciclorefina), PMMA (metacrilato), PC (policarbonato) etc.) la cual se ha microestructurado para formar microcanales, microcámaras, microválvulas o microbombas. Esta estructuración se puede hacer por medio de procesos como "hot-embossing", "injection moulding", "fine machining" u otros.

La lámina delgada se refiere a una lámina del mismo material que la pieza moldeada (por ejemplo, COC, COP, PMMA, PC etc.), con un espesor inferior a 2 micrometros, entendiéndose por espesor el grosor de la lámina.

El proceso de pegado pieza moldeada-lámina comprende:

- Una etapa inicial de desgasificado de:

- una lámina polimérica de material termoplástico

- una pieza auxiliar rígida

- una pieza rígida polimérica de material termoplástico

a través de su introducción en una cámara de vacío a una presión por debajo de 5 mbar y/o calentamiento a una temperatura seleccionada entre la temperatura ambiente y la temperatura de transición vitrea de cada pieza dependiendo de la presión... [Seguir leyendo]

Reivindicaciones:

1.- Método de fabricación sin adhesivos de dispositivos microfluídicos compuestos por una lámina flexible de material polimérico termoplástico (1) pegada permanentemente a una pieza rígida de material polimérico termoplástico (3), siendo dicha lamina flexible de material polimérico termoplástico (1) de espesor igual o inferior a 2 micrometros y usada para sellar los canales de la pieza rígida de material polimérico termoplástico (3), para la fabricación de microválvulas y microbombas, caracterizado por comprender las etapas de:

- ¡nicialmente desgasificar:

- una lámina polimérica de material termoplástico (1)

- una pieza auxiliar rígida (2)

- una pieza rígida polimérica de material termoplástico (3),

- pegar sin adhesivo por un procedimiento de pegado temporal la lámina polimérica termoplástica (1) desgasificada, a una pieza auxiliar rígida (2) desgasificada dando lugar a un conjunto lámina-pieza pieza auxiliar (4),

- pegar sin adhesivo por un procedimiento de pegado permanente la lámina polimérica termoplástica (1) del conjunto lámina-pieza auxiliar (4) obtenido en la etapa de pegado temporal anterior, a la pieza rígida polimérica termoplástica (3) desgasificada ¡nicialmente,

- despegar la pieza auxiliar rígida (2) de la lámina polimérica termoplástica (1) pegada permanentemente a la pieza rígida termoplástica (3), para obtener una pieza final totalmente polimérica (5).

2.- Método de fabricación según la reivindicación 1 caracterizado por que el procedimiento de pegado permanente comprende:

- aplicar un disolvente de material termoplástico sobre el conjunto lámina-pieza auxiliar (4),

- retirar cualquier sobrante hasta que quede una superficie seca y ligeramente adherente.

- poner en contacto el conjunto lámina-pieza auxiliar (4) con la pieza rígida polimérica termoplástica (3)

- aplicar presión sobre ambas piezas en contacto.

3.- Método de fabricación según la reivindicación 2, caracterizado por que la presión que se aplica es una presión entre ,1 y 1 bar.

4.- Método de fabricación según la reivindicación 1, caracterizado por que el procedimiento de pegado permanente es por termocompresión y comprende:

- poner en contacto el conjunto lámina-pieza auxiliar (4) con la pieza rígida polimérica termoplástica (3)

- aplicar una temperatura cercana o igual a la temperatura de transición vitrea de la lámina polimérica termoplástica (2) y de la pieza rígida termoplástica (3),

- aplicar una presión entre ,1 a 1 bar que permita la fusión entre la lámina polimérica termoplástica (2) y la pieza rígida termoplástica (3).

5.- Método de fabricación según las reivindicaciones anteriores, caracterizado por que la desgasificación se realiza por introducción de las piezas en una cámara de vacío y/o calentamiento a una temperatura seleccionada entre la temperatura ambiente y la temperatura de transición vitrea de cada pieza.

6.- Método de fabricación según las reivindicaciones 1-5, caracterizado por que el pegado temporal se lleva a cabo por termocompresión no permanente entre la lámina polimérica termoplástica (1) y la pieza auxiliar rígida (2), a una temperatura cercana o igual a la temperatura de transición vitrea de la lamina termoplástica (1) y a una presión entre

,1 y 1 bar.

7.- Método de fabricación según las reivindicaciones 1-5, caracterizado por que el pegado temporal se lleva a cabo por pegado temporal asistido por ozono.

8.- Método de fabricación según la reivindicación 7, caracterizado por que la lámina polimérica termoplástica es copolímero de ciclorefina o polímero de ciclorefina.

9.- Método de fabricación según las reivindicaciones 1-5 caracterizado por que el pegado temporal se lleva a cabo por pegado temporal asistido por cargas electrostáticas.

Patentes similares o relacionadas:

Dispositivo MEMS para la administración de agentes terapéuticos, del 21 de Mayo de 2014, de UNIVERSITY OF SOUTHERN CALIFORNIA: Un dispositivo implantable moldeado para encajar en el contorno curvo de un globo ocular y comprendiendo una bomba electrolítica, la bomba comprendiendo: una […]

MICROVALVULA FLUIDICA DE APERTURA POR ACCIONAMIENTO ELECTRICO., del 16 de Mayo de 2007, de BIOMERIEUX SNPE MATERIAUX ENERGETIQUES: Microválvula fluídica de apertura por accionamiento eléctrico que comprende: - al menos un soporte plano ; - al menos un microcanal […]

SISTEMAS DE MICROBOMBAS Y MICROVALVULAS ELASTOMERICAS., del 16 de Noviembre de 2002, de CALIFORNIA INSTITUTE OF TECHNOLOGY: Estructura elastomérica que comprende: un bloque elastomérico formado con por lo menos un primer y segundo huecos microfabricados en él, estando […]

CONTROL DE VALVULA., del 1 de Octubre de 2002, de ABBOTT LABORATORIES: EN ESTE DOCUMENTO SE DESCRIBEN REALIZACIONES QUE TIENEN QUE VER CON METODOS Y ESTRUCTURAS PARA CONTROLAR UNA VALVULA. UNA REALIZACION DE […]

VALVULA MINIATURA PARA EL LLENADO DEL DEPOSITO DE UN APARATO DE ADMINISTRACION TRANSDERMICA DE MEDICAMENTO., del 1 de Octubre de 2002, de LABORATOIRES D'HYGIENE ET DE DIETETIQUE: ESTA COMPRENDE A) UN SUSTRATO , B) UNA CARGA DE UN MATERIAL COMBUSTIBLE DISPUESTA EN EL SUSTRATO EN FRENTE DE UN PASO QUE HAY QUE ABRIR A TRAVES DE ESTE, C) […]

VALVULA MICROMECANICA PARA DISPOSITIVOS DE DOSIFICACION MICROMECANICOS., del 1 de Febrero de 1996, de JOSWIG, JURGEN: EL OBJETIVO DE LA INVENCION ES PERMITIR QUE PEQUEÑAS DOSIS DE SUSTANCIAS PUEDAN SER SUMINISTRADAS Y CORTADAS DURANTE UN PERIODO VARIABLE […]

VALVULA EQUIPADA CON DETECTOR DE POSICION Y MICROBOMBA QUE INCORPORA DICHA VALVULA., del 1 de Octubre de 1995, de WESTONBRIDGE INTERNATIONAL LIMITED: UNA VALVULA HECHA DE UNA OBLEA DE SILICIO . UN DETECTOR DE LA POSICION QUE TIENE UN PRIMER CONTACTO ELECTRICO FORMADO EN UN SOPORTE DE VIDRIO […]

VALVULA PARA UN DISPOSITIVO MICROFLUIDICO, del 1 de Abril de 2009, de E2V BIOSENSORS LIMITED: Una válvula para controlar el flujo de fluido en un dispositivo microfluídico, incluyendo: un canal para transportar fluido; una cámara conectada al canal; un […]

VALVULA PARA UN DISPOSITIVO MICROFLUIDICO, del 1 de Abril de 2009, de E2V BIOSENSORS LIMITED: Una válvula para controlar el flujo de fluido en un dispositivo microfluídico, incluyendo: un canal para transportar fluido; una cámara conectada al canal; un […]