Procedimiento y dispositivo para controlar los tamaños de las secciones de un producto laminado.

Procedimiento para controlar los tamaños de la sección de un producto laminado (11) en un segmento (10) de una línea de laminación,

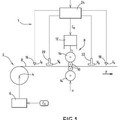

entre por lo menos dos estaciones de laminación (12, 14) cada una provista de sus propios elementos de accionamiento (15, 16), en el cual entre dichas dos estaciones de laminación (12, 13) se detecta un tamaño característico de dicho producto laminado (11) y un conjunto de control (21) compara dicho tamaño característico del producto laminado (11) con un tamaño de referencia, al cual corresponde una condición de estirado óptimo y actúa en dichos elementos de accionamiento (15, 16) a fin de mantener el producto laminado (11) en dicha condición de estirado óptimo, caracterizado porque comprende:

- una primera fase de determinación de dicho tamaño de referencia en el que dicha primera fase proporciona: i) una primera subfase en la cual, durante la laminación, dicho conjunto de control (21) detecta por lo menos una cantidad eléctrica, por ejemplo la corriente, de por lo menos uno de dichos elementos de accionamiento (15, 16) y determina una acción en los últimos a fin de hacer que dicha cantidad eléctrica adopte un valor de referencia determinado al cual corresponde dicha condición de estirado óptimo;

ii) una segunda subfase en la cual, cuando dicha cantidad eléctrica sustancialmente adopta dicho valor de referencia, un detector del tamaño (19) interpuesto entre dichas dos estaciones de laminación (12, 13) detecta un valor instantáneo de dicho tamaño característico; y

iii) una tercera subfase en la cual dicho valor instantáneo es considerado como un tamaño de referencia; - una segunda fase subsiguiente en la cual el conjunto de control (21) compara el tamaño característico del producto laminado (11) en tránsito, como es detectado por medio de dicho detector (19), con el tamaño de referencia; y

- una tercera fase en la cual, si se detecta una desviación entre el tamaño característico medido y el tamaño de referencia, se lleva a cabo una acción en por lo menos uno de dichos elementos de accionamiento (15, 16) a fin de devolver el tamaño característico del producto laminado (11) a dicho tamaño de referencia.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/001267.

Solicitante: DANIELI AUTOMATION SPA.

Nacionalidad solicitante: Italia.

Dirección: Via Bonaldo Stringher 4 33042 Buttrio ITALIA.

Inventor/es: CIANI, LORENZO, DELLA VEDOVA, FERRUCCIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B37/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 37/00 Dispositivos de control o métodos especialmente adaptados al laminado o a los productos obtenidos por laminado (métodos o dispositivos de medida especialmente adaptados al laminado de metales B21B 38/00). › Control del espesor, anchura, diámetro u otras dimensiones transversales (B21B 37/58 tiene prioridad).

PDF original: ES-2488629_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para controlar los tamaños de las secciones de un producto laminado CAMPO DE LA INVENCIÓN

La presente invención concierne a un procedimiento y el dispositivo relativo para controlar la medición del área de la sección, o por lo menos un tamaño tal como por ejemplo un lado o un diámetro, de un producto laminado, ajustando el estirado entre estaciones.

En particular, la invención se aplica sustancialmente a procesos de laminación o acabado, continuos o semi continuos, a fin de mantener constante el área de la sección del producto laminado para evitar la formación de puntos críticos o deformaciones longitudinales que deriven a partir de tamaños y temperaturas no uniformes del material que alimenta el tren de laminado.

ANTECEDENTES DE LA INVENCIÓN

Es conocido que uno de los problemas más comunes que se encuentran en los procesos de laminación, en particular de lingotes y tochos, está relacionado con la necesidad de mantener constante el área de la sección del producto que emerge.

También es conocido que la medición está influida por la posible presencia de una condición de estirado en el producto laminado, entre pares adyacentes de estaciones (más adelante en este documento referido como estirado entre estaciones).

También es conocido que, a fin de obtener un producto laminado con tamaños de la sección sustancialmente constantes a lo largo de su extensión longitudinal entera es necesario mantener el producto laminado en una condición de estirado óptimo entre estaciones el cual, en algunos casos, es cero o casi cero.

A fin de limitar las variaciones en el tamaño de la sección del producto laminado, es conocido un dispositivo, denominado formador de bucles, el cual está dispuesto entre dos estaciones de laminado sucesivas y el cual permite mantener el estirado entre estaciones a un valor próximo a cero. De este modo se evitan las variaciones en el área de la sección del producto laminado debido al estirado entre estaciones y también la acumulación de producto laminado entre dos estaciones de laminación, lo cual puede comportar un riesgo de atasco.

El formador de bucles, sin embargo, no permite corregir, actuando en el estirado entre estaciones, las variaciones en el área de la sección del producto laminado que son generadas por otras causas.

La presencia del formador de bucles comporta un aumento considerable en la longitud de la linea de laminación.

En ausencia de medidas correctivas, las deformaciones y rayados se propagan a lo largo del producto laminado y también afectan de forma no uniforme al segmento del material dispuesto entre dos estaciones sucesivas.

Esto comporta una disminución inaceptable en la calidad del producto laminado lo cual, algunas veces, causa que se rechace una gran cantidad de productos debido a que no cumplan las tolerancias dimensionales requeridas por el mercado.

En el estado de la técnica, a fin de resolver este problema, han sido propuestos diversos procedimientos y dispositivos para controlar el estirado entre estaciones los cuales en algunos casos han proporcionado resultados parciales únicamente, no siempre satisfactorios en términos de precisión y resultados constantes, mientras en otros casos han comportado complejidades considerables relacionadas con los dispositivos de detección, mandato y control.

Por ejemplo, es conocido el documento US-A-4,67,511 en el cual el estirado entre estaciones se controla utilizando un dispositivo para medir el diámetro de una barra laminada que pasa a través, colocada aguas abajo de las estaciones de laminado entre las cuales se tiene que llevar a cabo el control.

Si existe una desviación en el diámetro nominal esperado, detectado por el medidor del diámetro, un conjunto de control y mandato interviene a fin de modificar la velocidad de giro de los rodillos de laminación de modo que se modifique el estirado entre estaciones y se restablezcan las condiciones correctas.

La presencia de los medidores de diámetros dispuestos aguas arriba y aguas abajo de los bloques de laminación permite detectar desviaciones en el tamaño con respecto al diámetro nominal como se espera a la salida de los bloques de laminación, pero no permite identificar la cantidad de las desviaciones de ese tipo, lo cual deriva a partir de un estirado entre estaciones incorrecto con respecto al total de las desviaciones detectadas.

Un dispositivo para controlar el estirado entre estaciones es también conocido y se describe en el documento EP-A- 75696, a nombre del presente solicitante, en el cual el estirado entre estaciones se controla y se determina correlacionando los datos de la detección de dos detectores dimensionales dispuestos en un segmento entre estaciones. En particular, un primer detector está dispuesto inmediatamente a la salida de una estación dispuesta aguas arriba y un segundo detector está dispuesto inmediatamente en la entrada a la estación dispuesta aguas abajo.

Correlacionando los valores obtenidos por los dos detectores es posible obtener información bastante precisa sobre la regularidad del estirado entre estaciones del producto laminado, puesto que esta correlación permite identificar deformaciones o reducciones inadmisibles en el área de la sección, que derivan a partir de un estirado entre estaciones irregular, no constante en el segmento entre estaciones. De hecho, detectando un tamaño característico del producto laminado, tal como por ejemplo la sección o el diámetro, en dos puntos distintos del segmento entre estaciones, es posible determinar una condición de estirado óptimo entre estaciones que corresponda a un producto laminado con un tamaño característico que corresponda a un tamaño de referencia.

Sin embargo, esta solución tiene la desventaja de que no permite determinar posibles irregularidades de laminación o estirado las cuales se generan en el interior de la estación, ni identificar las razones que causan irregularidades de este tipo de modo que, si existen anomalías de este tipo, no permite intervenir con un mandato retrospectivo para restablecer las condiciones de laminación y estirado correctas.

Para superar esta desventaja, es también conocido el documento EP-A-92926, otra vez a nombre de presente solicitante, este documento tiene una solución similar a aquella del documento EP-A-75696 con la diferencia de que los datos detectados por los dos detectores son enviados a un conjunto de control el cual, según los datos memorizados en tablas relativas al tamaño esperado del producto laminado en todos los puntos de la línea de laminación, determina acciones en los elementos de accionamiento de las estaciones de laminación para llevar el producto laminado a una condición de estirado óptimo.

En ambos documentos EP-A-75696 y EP-A-92926, si se detecta una desviación del estirado entre estaciones a partir de la condición óptima, la acción para corregir el tamaño del producto laminado únicamente se puede realizar en las estaciones de laminación dispuestas aguas abajo del segmento entre estaciones; esto comporta grandes cantidades de desechos cuando los detectores están dispuestos en la proximidad del segmento terminal de la línea

de laminación.

Adicionalmente, a fin de poder controlar el estirado entre estaciones es necesario correlacionar las mediciones realizadas en por lo menos dos puntos del segmento entre estaciones que tienen que estar dispuestos a una distancia determinada entre ellos a fin de obtener una detección suficientemente precisa de la acción de estirado.

Un propósito de la presente invención es perfeccionar un procedimiento para controlar el tamaño de la sección, o por lo menos un tamaño, de un producto laminado ajustando el estirado entre estaciones, el cual sea fiable, económico y funcional, sobre la base del ajuste de la velocidad de las estaciones de laminación individuales.

Otro propósito de la presente invención es perfeccionar un procedimiento que permita reducir los desechos de laminación e intervenir directamente ya en el segmento entre estaciones el cual se somete a detección, a fin de poder llevar a cabo acciones para corregir posibles desviaciones en el tamaño del producto laminado.

Otro propósito de la presente invención es conseguir un dispositivo de control que sea extremadamente simple en su configuración y sea económico de fabricar y gestionar.

El solicitante ha ideado, probado y realizado la presente invención para superar las limitaciones del estado de la técnica y obtener éstos y otros propósitos y ventajas.

RESUMEN DE LA INVENCIÓN

La presente invención se establece y está caracterizada en las reivindicaciones independientes, mientras las reivindicaciones subordinadas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para controlar los tamaños de la sección de un producto laminado (11) en un segmento (1) de una linea de laminación, entre por lo menos dos estaciones de laminación (12, 14) cada una provista de sus propios elementos de accionamiento (15, 16), en el cual entre dichas dos estaciones de laminación (12, 13) se detecta un tamaño característico de dicho producto laminado (11) y un conjunto de control (21) compara dicho tamaño característico del producto laminado (11) con un tamaño de referencia, al cual corresponde una condición de estirado óptimo y actúa en dichos elementos de accionamiento (15, 16) a fin de mantener el producto laminado (11) en dicha condición de estirado óptimo, caracterizado porque comprende:

una primera fase de determinación de dicho tamaño de referencia en el que dicha primera fase proporciona:

i) una primera subfase en la cual, durante la laminación, dicho conjunto de control (21) detecta por lo menos una cantidad eléctrica, por ejemplo la corriente, de por lo menos uno de dichos elementos de accionamiento (15, 16) y determina una acción en los últimos a fin de hacer que dicha cantidad eléctrica adopte un valor de referencia determinado al cual corresponde dicha condición de estirado óptimo;

ii) una segunda subfase en la cual, cuando dicha cantidad eléctrica sustancialmente adopta dicho valor de referencia, un detector del tamaño (19) interpuesto entre dichas dos estaciones de laminación (12, 13) detecta un valor instantáneo de dicho tamaño característico; y

iii) una tercera subfase en la cual dicho valor instantáneo es considerado como un tamaño de referencia;

una segunda fase subsiguiente en la cual el conjunto de control (21) compara el tamaño característico del producto laminado (11) en tránsito, como es detectado por medio de dicho detector (19), con el tamaño de

referencia; y

una tercera fase en la cual, si se detecta una desviación entre el tamaño característico medido y el tamaño de referencia, se lleva a cabo una acción en por lo menos uno de dichos elementos de accionamiento (15, 16) a fin de devolver el tamaño característico del producto laminado (11) a dicho tamaño de referencia.

2. Procedimiento según la reivindicación 1 caracterizado porque dicha segunda fase proporciona una detección sustancialmente continua, o instante a instante según un intervalo de tiempo determinado, del tamaño característico del producto laminado (11) en tránsito durante la laminación.

3. Procedimiento según la reivindicación 1 o 2 caracterizado porque en dicha primera subfase y/o en dicha tercera subfase la acción en por lo menos uno de dichos elementos de accionamiento (15, 16) es el ajuste de la velocidad de giro.

4. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque durante la primera subfase la cantidad eléctrica es el ajuste del elemento de accionamiento (15) en la estación de laminación (12) dispuesta aguas arriba de dicho segmento (1) de la línea de laminación.

5. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque dicha cantidad eléctrica es la corriente eléctrica absorbida mediante por lo menos uno de dichos elementos de accionamiento (15, 16).

6. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la detección de dicho tamaño característico se lleva a cabo en la proximidad de la salida del producto laminado (11) de la estación de laminación (12) dispuesta aguas arriba de dicho segmento (1) de la línea de laminación.

7. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque la detección de dicho tamaño característico se lleva a cabo con por lo menos un detector de la sección (19, 2).

8. Procedimiento según cualquiera de las reivindicaciones 1 a 6 caracterizado porque la detección de dicho tamaño característico se lleva a cabo correlacionando unas con otras las detecciones de un detector para detectar la velocidad del producto laminado (11) dispuesto entre dichas dos estaciones de laminación (12, 13) y un medidor del flujo másico para medir dicho producto laminado (11) dispuesto en el segmento (1) sometido a control.

9. Procedimiento según cualquiera de las reivindicaciones anteriores caracterizado porque también comprende una fase del ajuste del espacio entre los rodillos de laminación (17) de dichas estaciones de laminación (12, 13) la cual proporciona una primera subfase de control de dicha cantidad eléctrica de dichos elementos de accionamiento (15, 16) y una segunda subfase durante la cual, si dicha cantidad eléctrica excede de un valor técnico previamente definido, dicho conjunto de control (21) actúa en un medio de ajuste del espacio (22), provisto en dichas

estaciones de laminación (12, 13) a fin de devolver la cantidad eléctrica por debajo de dicho valor técnico previamente definido.

1. Dispositivo para controlar los tamaños de las secciones de un producto laminado (11), en un segmento (1) de una línea de laminación, entre por lo menos dos estaciones de laminación (12, 14) cada una provista de sus propios elementos de accionamiento (15, 16), que comprende por lo menos un conjunto de control (21) adecuado para comparar un tamaño característico del producto laminado (11) detectado entre dichas dos estaciones de laminación (12, 13) con un tamaño de referencia, al cual corresponde una condición de estirado óptimo y para actuar en dichos elementos de accionamiento (15, 16) a fin de mantener el producto laminado (11) en dicha condición de estirado óptimo, caracterizado porque comprende medios para ajustar por lo menos una cantidad eléctrica de dichos elementos de accionamiento (15, 16) a fin de ajustarla a un valor previamente definido, dicho valor de referencia correspondiendo por lo menos inicialmente a dicha condición de estirado óptimo y un detector (19) interpuesto entre dichas dos estaciones de laminación (12, 13) que es adecuado para detectar ambos dicho tamaño característico del producto laminado cuando dicha cantidad eléctrica adopta dicho valor de referencia, en este caso dicho tamaño siendo considerado sustancialmente igual a dicho tamaño de referencia, y también para detectar, durante la laminación, el tamaño característico del producto laminado (11), dicho conjunto de control (21) siendo adecuado para detectar una desviación de dicho tamaño característico a partir de dicho tamaño de referencia y actuar en dichos elementos de accionamiento (15, 16) a fin de llevar dicho tamaño característico del producto laminado (11) a dicho tamaño de referencia.

11. Dispositivo según la reivindicación 1 caracterizado porque dicho detector comprende un detector de la sección (19).

12. Dispositivo según la reivindicación 11 caracterizado porque dicho detector de la sección (19) está dispuesto inmediatamente a la salida de los rodillos de laminación (17), en por lo menos un elemento estructural de la estación de laminación (12) dispuesta aguas arriba de dicho segmento (1) de la línea de laminación.

13. Dispositivo según la reivindicación 1 caracterizado porque dicho detector (19) comprende un medidor del flujo másico para medir el producto laminado (11) dispuesto en dicho segmento (1) sometido a control y un detector de la velocidad para detectar la velocidad de dicho producto laminado (11) dispuesto entre dichas dos estaciones de laminación.

Patentes similares o relacionadas:

Procedimiento de control del laminado de una banda de chapa, del 4 de Abril de 2013, de Converteam Technology Ltd (100.0%): Procedimiento de control del laminado de una banda de chapa (B) que comprende el paso de la banda (B) demanera continua según por lo menos un sentido de desplazamiento en por […]

Procedimiento de control del laminado de una banda de chapa, del 4 de Abril de 2013, de Converteam Technology Ltd (100.0%): Procedimiento de control del laminado de una banda de chapa (B) que comprende el paso de la banda (B) demanera continua según por lo menos un sentido de desplazamiento en por […]

PROCEDIMIENTO DE LAMINADO DE UNA BANDA DE CHAPA, del 17 de Junio de 2011, de CONVERTEAM SAS: Procedimiento de control del laminado en frío de una banda de chapa (B) conlleva el paso de la banda en frío, de manera continua en al menos dos […]

INSTALACION DE REGULACION PARA TRENES DE LAMINACION DE UN BASTIDOR O DE BASTIDORES MULTIPLES., del 16 de Julio de 2005, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la producción de un componente de material compuesto de fibras que presenta al menos un punto de cruzamiento o de nudo, caracterizado […]

LAMINADOR EN FRIO ASI COMO PROCEDIMIENTO PARA EL LAMINADO EN FRIO DE FLEJE METALICO., del 1 de Julio de 2005, de SMS DEMAG AKTIENGESELLSCHAFT: Laminador en frío para el laminado en frío de fleje metálico , en particular de acero, con una caja de laminación con medios para ajustar una abertura entre cilindros, […]

CONTROL DE LAMINADORES REVERSIBLES DE UN SOLO MONTANTE., del 16 de Enero de 1998, de DAVY MCKEE (SHEFFIELD) LIMITED: UN TREN DE LAMINACION DE BANDA DE UNICA MARCHA DE ESTACIONAMIENTO/RETROCESO CONTROLADO POR UNA SEÑAL QUE REPRESENTA LA VELOCIDAD DE LA BANDA QUE SALE DEL […]

PROCEDIMIENTO PARA ELEVAR LA ESTABILIDAD DEL PROCESO, PARTICULARMENTE LA EXACTITUD ABSOLUTA DEL ESPESOR Y LA SEGURIDAD DE LA INSTALACION, EN CASO DE LAMINADO EN CALIENTE DE MATERIALES DE ACERO O NO FERROSOS, del 16 de Mayo de 2008, de SMS DEMAG AKTIENGESELLSCHAFT

ILSENBURGER GROBBLECH GMBH

GMT-GESELLSCHAFT FUR METALLURGISCHE TECHNOLOGIE- UND SOFTWAREENTWICKLUNG MBH: Procedimiento de aumento de la estabilidad del proceso, particularmente de la exactitud absoluta del espesor y de la seguridad de la instalación, […]

PROCEDIMIENTO PARA ELEVAR LA ESTABILIDAD DEL PROCESO, PARTICULARMENTE LA EXACTITUD ABSOLUTA DEL ESPESOR Y LA SEGURIDAD DE LA INSTALACION, EN CASO DE LAMINADO EN CALIENTE DE MATERIALES DE ACERO O NO FERROSOS, del 16 de Mayo de 2008, de SMS DEMAG AKTIENGESELLSCHAFT

ILSENBURGER GROBBLECH GMBH

GMT-GESELLSCHAFT FUR METALLURGISCHE TECHNOLOGIE- UND SOFTWAREENTWICKLUNG MBH: Procedimiento de aumento de la estabilidad del proceso, particularmente de la exactitud absoluta del espesor y de la seguridad de la instalación, […]