Aleaciones de magnesio para el almacenamiento de hidrógeno.

Un método para producir un material para el almacenamiento de hidrógeno,

que incluye las etapas de: formar una masa fundida hipoeutéctica de magnesio-níquel;

añadir hasta 2% en peso de un elemento de afino a la masa fundida bajo una atmósfera no oxidante, teniendo el elemento de afino un radio atómico dentro del intervalo de 1-1,65 veces el radio atómico del magnesio; siendo el elemento de afino al menos un elemento seleccionado del grupo que consiste en Zr, Na, K, Ba, Ca, Sr, La, Y, Yb, Rb, Cs y Eu, en donde el Zr se usa solamente en combinación con al menos otro elemento de dicho grupo; y colar la masa fundida para producir el material para el almacenamiento de hidrógeno .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AU2005/001825.

Solicitante: Hydrexia Pty Ltd.

Inventor/es: DALHE,Anne, NOGITA,Kazuhiro.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C1/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por fusión.

- C22C23/00 C22C […] › Aleaciones basadas en magnesio.

PDF original: ES-2387989_T3.pdf

Fragmento de la descripción:

Aleaciones de magnesio para el almacenamiento de hidrógeno.

Campo de la invención

Esta invención se refiere a materiales para el almacenamiento de hidrógeno y se refiere particularmente a una aleación colada que puede usarse como un material para el almacenamiento de hidrógeno.

Antecedentes de la invención

A medida que se expande la población mundial y se incrementa la actividad económica, existen signos siempre crecientes de que las concentraciones atmosféricas crecientes de dióxido de carbono están calentando la tierra provocando el cambio climático. Aunque el agotamiento final de las fuentes de energía petrolíferas y los combustibles fósiles del mundo requerirá inevitablemente encontrar otras fuentes de energía económicas, los signos más notables del calentamiento global tienen presiones incrementadas para que los sistemas energéticos globales se alejen de los combustibles ricos en carbono cuya combustión produce monóxido de carbono y dióxido de carbono gaseosos.

La energía generada por hidrógeno está atrayendo mucho interés y se espera que finalmente sea un sustituto de los combustibles basados en petróleo. Sin embargo, todavía existen varios asuntos técnicos y barreras que deben vencerse antes de que el hidrógeno pueda adoptarse como un combustible práctico, siendo el principal obstáculo el desarrollo de un sistema de almacenamiento de hidrógeno viable. Aunque el hidrógeno puede almacenarse como un gas comprimido o un líquido, el primero ocupa un gran volumen y la producción del último consume gran cantidad de energía, reduciendo cualesquiera beneficios medioambientales. Además, el hidrógeno tanto gaseoso como líquido es potencialmente peligroso si los recipientes de almacenamiento a presión se rompen.

Un método más seguro y más compacto de almacenamiento de hidrógeno es almacenarlo dentro de materiales sólidos. Cuando se infiltran con hidrógeno a presiones relativamente bajas, los metales y los compuestos intermetálicos pueden absorber grandes cantidades de hidrógeno en una forma sólida segura. El hidrógeno almacenado puede liberarse cuando se requiera simplemente calentando la aleación. El almacenamiento de hidrógeno como un hidruro sólido puede proporcionar un mayor porcentaje en peso de almacenamiento que el gas comprimido. Sin embargo, un material para el almacenamiento de hidrógeno deseable debe tener una alta capacidad de almacenamiento con relación al peso del material, una temperatura de desorción adecuada, buena cinética, buena reversibilidad y ser de un coste relativamente bajo.

El magnesio puro tiene una capacidad de transporte de hidrógeno teórica suficiente en 7, 6% en peso. Sin embargo, el hidruro resultante es demasiado estable y la temperatura debe incrementarse hasta 278°C para que el hidrógeno se libere. Esta temperatura de desorción hace a tales materiales económicamente poco atractivos. Es deseable una temperatura de desorción inferior no solo para reducir la cantidad de energía requerida para liberar el hidrógeno sino para permitir la utilización eficaz del calor de escape de los vehículos para liberar el hidrógeno. En comparación con el magnesio puro, el compuesto Mg2Ni tiene una capacidad de almacenamiento de hidrógeno reducida de 3, 6% en peso pero, de forma importante, la temperatura requerida para la liberación de hidrógeno se disminuye hasta menos que la del magnesio puro. Se cree que el mecanismo de almacenamiento de hidrógeno implica la formación de partículas de hidruro (sólidas) , es decir MgH2 y Mg2NiH4, en la microestructura.

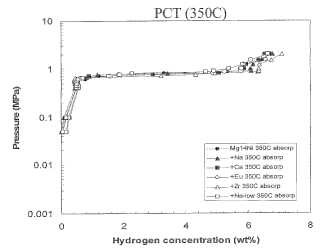

Recientemente, se han usado técnicas de colada tixotrópicas seguidas por refusión parcial y temple [Y. J. Kim, T. W. Hong: Materials Transactions 43 (2002) 1741-1747] para producir aleaciones hipoeutécticas de Mg-Ni que consisten en dendritas ricas en magnesio rodeadas por eutéctico de Mg-Mg2Ni afinado. Estas aleaciones absorben grandes cantidades de hidrógeno, similares al magnesio puro, y presentan solamente una única meseta de absorción de hidrógeno en la curva de presión-composición-temperatura (PCT) , es decir, no mesetas separadas para cada fase. Se cree que la fase de níquel y/o Mg2Ni actúa como un catalizador, mejorando la cinética de la transferencia de hidrógeno a las fases sólidas ricas en magnesio a través de la formación de MgH2.

Esta realización ha potenciado la investigación [Véase la revisión de S. Orimo y H. Fuji, Applied Physics A 72 (2001) 167-186] usando nanotecnología y técnicas de pulvimetalurgia para producir materiales con grandes áreas interfaciales internas. Estas técnicas son atractivas debido a que dan como resultado grandes áreas interfaciales e introducen defectos cristalográficos tales como dislocaciones y maclas, que podrían distribuir catalizadores potenciales a través de la microestructura, permitiéndolas tener una amplia influencia sobre la cinética de la reacción. Desgraciadamente, las técnicas de pulvimetalurgia a nanoescala ofrecen un control limitado sobre la estructura cristalográfica de las fases (es decir, interfases, maclas, etc) , el polvo sería altamente explosivo y serían prohibitivamente costosas para la producción en masa a gran escala de componentes para el almacenamiento de hidrógeno comerciales. WO02/02835 describe un polvo de aleación basado en magnesio que comprende 0, 5-2, 5% en peso de níquel, 1, 0-4, 0% en peso de metal de Misch (Ce, La y Pr) , 3-7% en peso de Al, 0, 1-1, 5% en peso de Y y 0, 3-1, 5% en peso de silicio para mezclas en polvo para el almacenamiento de hidrógeno. Este documento no describe un material colado que tiene alta capacidad de almacenamiento de hidrógeno. Ninguna de las investigaciones presentadas hasta la fecha considera métodos por los que puedan producirse componentes para el almacenamiento de hidrógeno de rendimiento superior usando procedimientos de coste inferior más aplicables a la producción en masa.

Un objetivo de la presente invención es proporcionar una aleación de MgNi colable con capacidades de almacenamiento de hidrógeno mejoradas.

Sumario de la invención

De acuerdo con un aspecto, la invención proporciona un método de acuerdo con la reivindicación 1 para producir un material de almacenamiento de hidrógeno que incluye las etapas de formar una masa fundida de magnesio-níquel que tiene adiciones de al menos un elemento de afino, siendo capaz el elemento de afino de promover una mezcla eutéctica afinada con maclaje incrementado en la fase intermetálica de magnesio-níquel y solidificar la masa fundida de magnesio-níquel a un material de almacenamiento de hidrógeno con dicha estructura eutéctica afinada.

En una realización preferida, la masa fundida de magnesio-níquel se forma mediante las etapas de añadir níquel a la masa fundida de magnesio para producir una aleación hipoeutéctica de magnesio-níquel homogeneizando la masa fundida de magnesio-níquel y añadir el elemento o los elementos de afino a la masa fundida bajo una atmósfera protectora en grados de adición de más de cero y hasta 2% en peso y preferiblemente mayor de cero y menor de 500 ppm.

El elemento de afino tiene un radio atómico dentro del intervalo de aproximadamente 1-1, 65 veces el del magnesio. Se entiende que los elementos de afino con radios atómicos dentro de este intervalo proporcionarán la estructura eutéctica afinada analizada anteriormente. Los elementos de afino se seleccionan del grupo que comprende Zr, Na, K, Ba, Ca, Sr, La, Y, Yb, Rb, Cs y elementos de las tierras raras tales como Eu. El circonio se añade para afinar el grado de cristales de magnesio y cuando se usa requiere al menos uno más de los elementos del grupo.

En otro aspecto, la invención puede proporcionar un método para producir un material para el almacenamiento de hidrógeno que comprende las etapas de formar una masa fundida hipoeutéctica de magnesio-níquel que tiene adiciones de al menos un elemento de afino que tiene un radio atómico dentro del intervalo de 1-1, 65 veces el del magnesio, proporcionándose el elemento de afino en la masa fundida en grados de adición mayores de cero y de hasta 2% en peso y preferiblemente menores de 500 ppm, y colar la masa fundida de magnesio-níquel.

La etapa de solidificación en ambos aspectos es una etapa de colada en la que el metal se cuela mediante un procedimiento adecuado tal como vertido en moldes metálicos precalentados que enfrían la colada. La etapa de solidificación pueden ser otros procedimientos de solidificación controlados. Sin embargo, una vez que la aleación... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un material para el almacenamiento de hidrógeno, que incluye las etapas de: formar una masa fundida hipoeutéctica de magnesio-níquel; añadir hasta 2% en peso de un elemento de afino a la masa fundida bajo una atmósfera no oxidante, teniendo el

elemento de afino un radio atómico dentro del intervalo de 1-1, 65 veces el radio atómico del magnesio;

siendo el elemento de afino al menos un elemento seleccionado del grupo que consiste en Zr, Na, K, Ba, Ca, Sr, La, Y, Yb, Rb, Cs y Eu, en donde el Zr se usa solamente en combinación con al menos otro elemento de dicho grupo; y colar la masa fundida para producir el material para el almacenamiento de hidrógeno.

2. Un método para modificar las características de absorción y/o desorción de hidrógeno de una aleación hipoeutéctica de magnesio-níquel, que incluye las etapas de

añadir a una masa fundida hipoeutéctica de magnesio-níquel hasta 2% en peso de un elemento de afino bajo una atmósfera no oxidante, teniendo el elemento de afino un radio atómico dentro del intervalo de 1-1, 65 veces el radio atómico del magnesio;

siendo el elemento de afino al menos un elemento seleccionado del grupo que consiste en Zr, Na, K, Ba, Ca, Sr, La, Y, Yb, Rb, Cs y Eu;

en donde el Zr se usa solamente en combinación con al menos otro elemento de dicho grupo, y

colar la masa fundida para producir la aleación de magnesio-níquel modificada.

3. El método de acuerdo con la reivindicación 1 o 2, en el que la masa fundida de magnesio-níquel contiene níquel dentro del intervalo de más de cero hasta 20%.

4. El método de acuerdo con la reivindicación 1 o 2, en el que la masa fundida de magnesio-níquel contiene níquel dentro del intervalo de 10-20% en peso.

5. El método de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que el elemento de afino es Na.

6. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que el elemento de afino se añade en un grado de adición de más de cero y menos de 500 ppm.

7. Una aleación de magnesio-níquel que consiste en: aleación hipoeutéctica de magnesio-níquel; más de cero y hasta 2% en peso de un elemento de afino, teniendo el elemento de afino un radio atómico en el

intervalo de 1 a 1, 65 veces el radio atómico del magnesio;

siendo el elemento de afino al menos un elemento seleccionado del grupo que consiste en Zr, Na, K, Ba, Ca, Sr, La, Y, Yb, Rb, Cs yEu; en donde el Zr solamente se usa en combinación con al menos otro elemento de dicho grupo; e impurezas accidentales.

8. Un material para el almacenamiento de hidrógeno formado por una aleación de magnesio-níquel colada, siendo la aleación una aleación hipoeutéctica de magnesio-níquel de acuerdo con la reivindicación 7.

9. La aleación hipoeutéctica de magnesio-níquel de acuerdo con la reivindicación 7 u 8, en la que el níquel está presente en una cantidad de más de cero y hasta 20% en peso.

10. La aleación hipoeutéctica de magnesio-níquel de acuerdo con la reivindicación 7 u 8, en la que el níquel está presente en una cantidad de 10-20% en peso.

11. La aleación hipoeutéctica de magnesio-níquel de acuerdo con una cualquiera de las reivindicaciones 7 a 10, en la que el elemento de afino es Na.

12. La aleación hipoeutéctica de magnesio-níquel de acuerdo con una cualquiera de las reivindicaciones 7 a 11, en la que el elemento de afino está presente en un grado de adición de más de cero y menos de 500 ppm.

13. La aleación hipoeutéctica de magnesio-níquel de acuerdo con una cualquiera de las reivindicaciones 7 a 12, en la que después de la etapa de colada la aleación tiene una estructura eutéctica afinada con maclaje en la fase intermetálica de magnesio-níquel.

14. La aleación hipoeutéctica de magnesio-níquel de acuerdo con una cualquiera de las reivindicaciones 8 a 13, que 5 tiene espaciamientos eutécticos por debajo de 1 micra recién colada.

15. La aleación hipoeutéctica de magnesio-níquel de acuerdo con una cualquiera de las reivindicaciones 7 a 14, que tiene una capacidad de absorción de hidrógeno máxima a 250°C de 1 por ciento más que aleaciones de magnesio coladas no modificadas por la presencia de un elemento de afino cuando las aleaciones se hacen reaccionar bajo las mismas condiciones de reacción y tiempos de reacción limitados.

Patentes similares o relacionadas:

Material compuesto que tiene propiedades mecánicas mejoradas a temperaturas elevadas, del 17 de Junio de 2020, de UNIVERSITÉ DU QUÉBEC À CHICOUTIMI: Un material compuesto que comprende: (i) una matriz de una aleación de aluminio que comprende, en porcentaje en peso: Si 0,05-0,30, Fe […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Una aleación de bronce de aluminio híbrida y su método de preparación, del 20 de Mayo de 2020, de CASA MARISTAS AZTERLAN: Una aleación de bronce de aluminio híbrida que comprende microprecipitados dispersos de acero inoxidable martensítico en una matriz de bronce […]

Placa o tubería de acero inoxidable dúplex y proceso de producción de las mismas, del 25 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una placa o una tubería de acero inoxidable dúplex que tiene: una composición química que consiste en, en porcentaje en masa: C: como máximo el 0,030 […]

Procedimiento de producción de lámina de acero enchapada en negro, y procedimiento de producción de un artículo moldeado de lámina de acero enchapada en negro, del 26 de Febrero de 2020, de NIPPON STEEL NISSHIN CO., LTD: Un procedimiento para producir una lámina de acero enchapada en negro, que comprende: reducir una concentración de oxígeno en un recipiente cerrado a 13 % o menos reemplazando […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Procedimiento de producción de una aleación de aluminio y escandio, del 15 de Enero de 2020, de Obshchestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Un procedimiento de producción de una aleación de aluminio y escandio que tiene un contenido de escandio de 0,41-4 % en peso que comprende las siguientes etapas […]

Chapa de acero para el fondo de botes de aerosol con una alta resistencia a la presión y una alta conformabilidad y método para fabricar la misma, del 2 de Octubre de 2019, de JFE STEEL CORPORATION: Chapa de acero para el fondo de botes de aerosol con una alta resistencia a la presión y una alta conformabilidad, teniendo la chapa de acero una composición química que […]