PROCEDIMIENTO, DISPOSITIVO Y SISTEMA DE TRATAMIENTO TÉRMICO DE UNA BANDA METÁLICA EN MOVIMIENTO.

Un procedimiento de tratamiento térmico de una banda (5) metálica en movimiento,

que comprende: - un calentamiento (2a, 2b) de la banda (5), - un enfriamiento (3) de la banda (5) calentada, y - una transferencia de calor de al menos un segmento (5b) de la banda (5) en proceso de enfriamiento hacia al menos un segmento (5a) de la banda (5) en proceso de calentamiento, de manera que se efectúa al menos parte de cada uno de dichos enfriamiento y calentamiento (3; 2a, 2b) de la banda, y caracterizado porque dicha transferencia de calor se efectúa principalmente por conducción

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/058835.

Solicitante: DREVER INTERNATIONAL S.A.

Nacionalidad solicitante: Bélgica.

Dirección: PARC SCIENTIFIQUE DU SART TILMAN 4031 LIÈGE (ANGLEUR) BELGICA.

Inventor/es: RAICK,JEAN-MARC.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Julio de 2008.

Clasificación Internacional de Patentes:

- C21D9/56 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › Hornos continuos para bandas o alambres.

- F27B9/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › para el tratamiento de tramos continuos de material.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento, un dispositivo y un sistema de tratamiento térmico de una banda metálica en movimiento.

En el campo metalúrgico, es generalmente conocido por el experto en la técnica cómo tratar térmicamente bandas metálicas a efectos de, por ejemplo, modificar la estructura cristalina del metal para mejorar sus características 5 mecánicas o de otro tipo. De modo particularmente ventajoso, tal procedimiento se puede efectuar de manera continua, haciendo circular la banda metálica a través de una pluralidad de zonas a temperaturas diferentes. Esto permite, por ejemplo, integrar el tratamiento térmico de la banda metálica en una línea de producción continua, con ventajas seguras de eficacia económica.

Un tipo de procedimiento de tratamiento térmico es el denominado de recocido. En un procedimiento de 10 recocido el metal se calienta para conseguir temperaturas que van, por ejemplo, de 500ºC a 1.100ºC y se enfría a continuación para modificar la estructura cristalina de dicho metal. Un inconveniente de tal procedimiento, así como de otros procedimientos de tratamiento térmico, es su gran consumo energético. En la producción de acero, es frecuente tener que recocer chapas metálicas después de un enfriamiento previo, por ejemplo en el caso de un laminado en frío. En las instalaciones de recocido continuo clásicas, el calentamiento de la chapa metálica se consigue por 15 desplazamiento de la misma por delante de tubos radiantes en los que circulan gases de humo que provienen de la combustión de un combustible y aire. En estas instalaciones, ya se ha previsto una recuperación del calor de los humos que salen de los tubos radiantes para precalentar el aire de combustión. Sin embargo, debido a las pérdidas de calor por los humos y las fugas en el recinto de la instalación de recocido, el calor consumido es, a pesar de esta recuperación, del orden de 1,7 veces el calor que se encuentra en la chapa metálica, lo que corresponde a un rendimiento del 60%. 20

Típicamente, para un recocido a 800ºC, se producen 50 kg de CO2/t de acero, si el gas combustible es de metano. Dado que, después del ciclo térmico, la temperatura del acero vuelve a su temperatura inicial, es decir, la de antes del recocido, el calor consumido se encuentra en su totalidad en la atmósfera y/o en el agente de enfriamiento.

Si el aislamiento de las partes calientes de la instalación y la mejora de la eficacia de los recuperadores sobre los humos permiten mejorar el rendimiento global, es extremadamente difícil reducir de modo radical el consumo 25 energético, sin afectar al fundamento mismo del sistema de calentamiento y enfriamiento.

Se ha previsto igualmente mejorar el rendimiento del enfriamiento de objetos de acero, tales como tubos, sometidos a un recocido continuo y luego a un enfriamiento en varias etapas. Para hacer esto, el gas de enfriamiento se insufla en cascada sobre los tubos, de una etapa de enfriamiento a la precedente, tal como se describe en la solicitud internacional de patente WO 00/25076. Este procedimiento, aunque eficaz en teoría, no permite una puesta en práctica 30 industrial en las líneas de recocido de chapas metálicas de fuerte capacidad de calentamiento, del orden de más de 40 t/h. En efecto, es imposible recoger de manera eficaz los flujos de gas recalentados y enfriados sucesivamente en las diferentes secciones de la cascada.

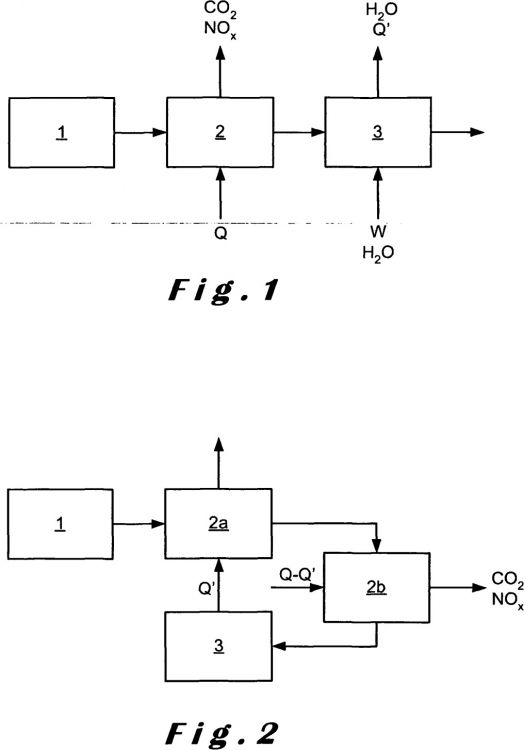

Por esta razón, se ha propuesto también utilizar procedimientos regenerativos, en los que al menos parte del calor retirado de la banda metálica durante su enfriamiento se utiliza para precalentarla. Este procedimiento 35 regenerativo, descrito en la solicitud internacional de patente WO 2004/063402 y que constituye el estado de la técnica más próximo, comprende un calentamiento de la banda, un enfriamiento de la banda calentada y una transferencia de calor desde al menos un segmento de la banda en proceso de enfriamiento hacia al menos un segmento de la banda en proceso de calentamiento, de manera que se efectúa al menos parte de cada uno de dichos enfriamiento y calentamiento de la banda. 40

Sin embargo, en este estado de la técnica, dicha transferencia de calor se efectúa por circulación de un gas termoportador. Esto presenta los inconvenientes de no ofrecer más que una tasa reducida de transferencia de calor y de requerir una aportación energética suplementaria para poner en circulación el gas termoportador. Aumentando la tasa de circulación del gas más allá de un cierto punto, toda ganancia de transferencia de calor está más que compensada por el trabajo adicional necesario para hacer circular más rápido el gas. 45

El problema a resolver es, por lo tanto, la reducción del consumo energético en un procedimiento de tratamiento térmico de una banda metálica en movimiento.

En la presente invención, este problema se resuelve efectuando dicha transferencia de calor principalmente por conducción. De esta manera, el calor se transmite de manera muy eficaz sin necesidad de una aportación energética suplementaria importante en forma de trabajo. La transferencia de calor por conducción es la forma de transferencia de 50 calor más eficaz.

Preferentemente, dicha transferencia de calor se efectúa desde una pluralidad de segmentos de la banda en proceso de calentamiento hacia una pluralidad de segmentos de la banda en proceso de enfriamiento, en orden inverso en el sentido de desplazamiento de la banda. De esta manera, es posible efectuar una transferencia de calor importante manteniendo al mismo tiempo gradientes de temperatura moderados, y evitando por lo tanto tensiones internas y deformaciones de la banda metálica. 5

Preferentemente, en dicha etapa de calentamiento de la banda, dicha banda se calienta, además, mediante una fuente de calor externa a la banda. De esta manera, se crea un diferencial térmico que sirve para impulsar dicha transferencia de calor entre la banda en proceso de enfriamiento y la banda en proceso de calentamiento.

Preferentemente, dicha transferencia de calor se realiza por mediación de al menos un elemento sólido conductor de calor en contacto con un segmento de la banda en proceso de calentamiento y un segmento de la banda 10 en proceso de enfriamiento. De esta manera, la conducción de calor entre el segmento de la banda en proceso de calentamiento y el segmento de la banda en proceso de enfriamiento está asegurada por dicho elemento sólido.

Preferentemente, dicho al menos un elemento sólido conductor de calor tiene forma de cilindro, preferentemente metálico. Tal cilindro puede asegurar un contacto continuo y, por lo tanto, una buena conducción de calor, con los dos segmentos de la banda en movimiento. 15

Preferentemente, el segmento de la banda en proceso de enfriamiento está en contacto con dicho cilindro con un ángulo de contacto de al menos 20º, preferentemente de al menos 30º. Con tal ángulo de contacto, es posible ofrecer una buena superficie de contacto entre cilindro y banda y, por lo tanto, una buena transferencia térmica.

Preferentemente, el segmento de la banda en proceso de calentamiento está en contacto con dicho cilindro con un ángulo de contacto de al menos 20º, preferentemente de al menos 30º. 20

Preferentemente, la diferencia de temperatura entre un segmento de banda metálica en proceso de enfriamiento y un segmento de banda en proceso de calentamiento, entre los que tiene lugar al menos parte de dicha transferencia de calor por conducción, es de al menos 200ºC y/o por debajo de 500ºC. Tal diferencia de temperatura permitirá una transferencia de calor eficaz, sin provocar un choque térmico excesivo en la banda metálica.

La presente invención se refiere también a un dispositivo de transmisión de calor para calentar 25 simultáneamente una banda metálica en movimiento aguas arriba de una zona de calentamiento adicional y enfriarla aguas abajo de dicha zona de calentamiento adicional. Para efectuar una transferencia de calor eficiente sin necesidad de aportación energética significativa en forma de trabajo, el dispositivo comprende al menos un elemento sólido conductor de calor destinado a estar en contacto con dicha banda metálica tanto aguas arriba como aguas abajo de la zona de calentamiento principal, de manera que se transfiere el calor por conducción entre al menos un segmento de la 30 banda metálica aguas abajo y al menos un segmento de la banda metálica aguas arriba.

Preferentemente, el dispositivo comprende una serie de distintos elementos sólidos...

Reivindicaciones:

1. Un procedimiento de tratamiento térmico de una banda (5) metálica en movimiento, que comprende:

- un calentamiento (2a, 2b) de la banda (5),

- un enfriamiento (3) de la banda (5) calentada, y

– una transferencia de calor de al menos un segmento (5b) de la banda (5) en proceso de enfriamiento hacia al menos un segmento (5a) de la banda (5) en proceso de calentamiento, de manera que se efectúa 5 al menos parte de cada uno de dichos enfriamiento y calentamiento (3; 2a, 2b) de la banda,

y caracterizado porque dicha transferencia de calor se efectúa principalmente por conducción.

2. El procedimiento según la reivindicación precedente, en el que dicha transferencia de calor se efectúa desde una pluralidad de segmentos (5a) de la banda (5) en proceso de calentamiento hacia una pluralidad de segmentos (5b) de la banda (5) en proceso de enfriamiento, en orden inverso en el sentido de desplazamiento de la banda (5). 10

3. El procedimiento según la reivindicación 1, en el que, en dicha etapa de calentamiento (2a, 2b) de la banda, dicha banda se calienta, además, mediante una fuente de calor externa a la banda.

4. El procedimiento según cualquiera de las reivindicaciones precedentes, en el que dicha transferencia de calor se realiza por mediación de al menos un elemento sólido conductor de calor en contacto con un segmento (5a) de la banda (5) en proceso de calentamiento y un segmento (5b) de la banda (5) en proceso de enfriamiento. 15

5. El procedimiento según la reivindicación 4, en el que dicho al menos un elemento sólido conductor de calor tiene forma de cilindro (13), preferentemente metálico.

6. El procedimiento según la reivindicación 5, en el que el segmento (5b) de la banda (5) en proceso de enfriamiento está en contacto con dicho cilindro (13) con un ángulo de contacto de al menos 20º, preferentemente al menos 30º. 20

7. El procedimiento según cualquiera de las reivindicaciones 5 ó 6, en el que el segmento (5a) de la banda (5) en proceso de calentamiento está en contacto con dicho cilindro (13) con un ángulo de contacto de al menos 20º, preferentemente al menos 30º.

8. El procedimiento según cualquiera de las reivindicaciones precedentes, en el que la diferencia de temperatura entre un segmento (5b) de banda (5) metálica en proceso de enfriamiento y un segmento (5a) de banda (5) 25 en proceso de calentamiento, entre los que tiene lugar al menos parte de dicha transferencia de calor por conducción, es de al menos 200ºC.

9. El procedimiento según cualquiera de las reivindicaciones precedentes, en el que la diferencia de temperatura entre un segmento (5b) de banda (5) metálica en proceso de enfriamiento y un segmento (5a) de banda (5) en proceso de calentamiento, entre los que tiene lugar al menos parte de dicha transferencia de calor por conducción, 30 está por debajo de 500ºC.

10. Un dispositivo de transmisión de calor (6) para calentar simultáneamente una banda (5) metálica en movimiento aguas arriba de una zona de calentamiento principal (7) y enfriarla aguas abajo de dicha zona de calentamiento principal (7), caracterizado porque comprende al menos un elemento sólido conductor de calor que está en contacto con dicha banda (5) metálica tanto aguas arriba como aguas abajo de la zona de calentamiento principal (7), 35 de manera que se transfiere el calor por conducción entre al menos un segmento (5b) de la banda (5) metálica aguas abajo y al menos un segmento (5a) de la banda (5) metálica aguas arriba.

11. El dispositivo (6) según la reivindicación 10, que comprende una serie de distintos elementos sólidos conductores de calor, para contactar sucesivamente con dicha banda (5) metálica tanto aguas arriba como, en orden inverso en el sentido de desplazamiento de la banda (5), aguas abajo de la zona de calentamiento principal (7), de 40 manera que se transfiere el calor por conducción entre los segmentos (5b) de la banda (5) metálica aguas abajo y los segmentos (5a) de la banda (5) metálica aguas arriba.

12. El dispositivo (6) según una de las reivindicaciones 10 u 11, en el que dicho al menos un elemento sólido conductor de calor tiene forma de cilindro (13), preferentemente metálico.

13. El dispositivo (6) según cualquiera de las reivindicaciones 10 a 12, que comprende, además, al menos un cilindro deflector (14) para definir un ángulo de contacto entre dicha banda (5) metálica aguas arriba y/o aguas abajo de la zona de calentamiento principal (7) y dicho elemento sólido conductor de calor en forma de cilindro (13).

14. Un sistema de tratamiento térmico, en particular de recocido, en continuo de una banda (5) metálica en movimiento que comprende una zona de calentamiento principal (7) y un dispositivo de transmisión de calor (6) según 5 una de las reivindicaciones 10 a 13.

Patentes similares o relacionadas:

DISPOSITIVO Y PROCEDIMIENTO DE ENFRIA- MIENTO PARA ENFRIAR UN ALAMBRE E INSTALACIÓN DE PROCESADO DE ALAMBRE CORRESPONDIENTE, del 22 de Mayo de 2020, de DRUIDS PROCESS TECHNOLOGY, S.L: Dispositivo de enfriamiento para enfriar un alambre que comprende una primera cámara y una segunda cámara de enfriamiento a través de la cual […]

Pantalla de aislamiento térmico para aislar un inductor electromagnético, e instalación de tratamiento térmico que comprende dicha pantalla, del 29 de Enero de 2020, de FIVES CELES: Pantalla de aislamiento térmico transparente al flujo magnético, destinada a aislar un inductor electromagnético con un campo transversal o pseudotransversal de la radiación […]

Procedimiento y horno para tratamiento con calor de cintas metálicas, del 18 de Diciembre de 2019, de ANDRITZ TECHNOLOGY AND ASSET MANAGEMENT GMBH: Procedimiento para el tratamiento térmico de una cinta metálica , en el que la cinta metálica se precalienta en una zona de precalentamiento por […]

Dispositivo y proceso para llevar a cabo la oxidación controlada de bandas de metal en un horno de tratamiento continuo, del 13 de Noviembre de 2019, de FIVES STEIN: Cámara para la oxidación controlada de bandas metálicas en un horno de recocido de una línea de producción continua para bandas recubiertas en caliente, por […]

Horno de recocido continuo, del 24 de Julio de 2019, de CHUGAI RO CO., LTD.: Un horno de recocido continuo que comprende una porción de sellado de entrada que permite la introducción de un material sujeto alargado, […]

Aparato para el tratamiento de una tira de metal en una planta de recocido vertical, del 24 de Julio de 2019, de ACCIAI SPECIALI TERNI S.P.A.: Un aparato para el tratamiento de una tira de metal en un sistema de planta de recocido vertical que comprende una zona en donde el tratamiento térmico de […]

Procedimiento para la fabricación de un producto plano de acero dotado, mediante revestimiento por inmersión en baño fundido, de una capa de protección metálica y horno continuo para una instalación de revestimiento por inmersión en baño fundido, del 15 de Mayo de 2019, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para fabricar un producto plano de acero (S) dotado mediante revestimiento por inmersión en baño fundido de una capa de protección metálica, que comprende […]

Procedimiento para la fabricación de un acero para envases aluminizado, del 17 de Abril de 2019, de ThyssenKrupp AG: Procedimiento para la fabricación de un acero para envases aluminizado a partir de una chapa de acero laminada en frío de un acero no aleado o de baja aleación, con los […]