JUNTA.

Un procedimiento de preparar un artículo (223) plástico moldeado revestido que comprende:

(a) proporcionar un aparato de moldeo (8) que comprende:

(i) un primer molde (169) que tiene una superficie interior (172),

(ii) un segundo molde (118) que tiene una superficie interior (178) que tiene en la misma al menos un canal (121), teniendo cada canal una superficie base (124), una parte superior abierta (145), una primera arista superior (190) y una segunda arista superior (193), siendo la superficie interior (172) de dicho primer molde (169) y la superficie interior (178) de dicho segundo molde (118) opuestas y que tienen una distancia entre ellas (197), siendo al menos uno de dicho primer molde (169) y dicho segundo molde (118) reversiblemente móvil, de forma que dicha distancia (197) se vea reversiblemente disminuida, y

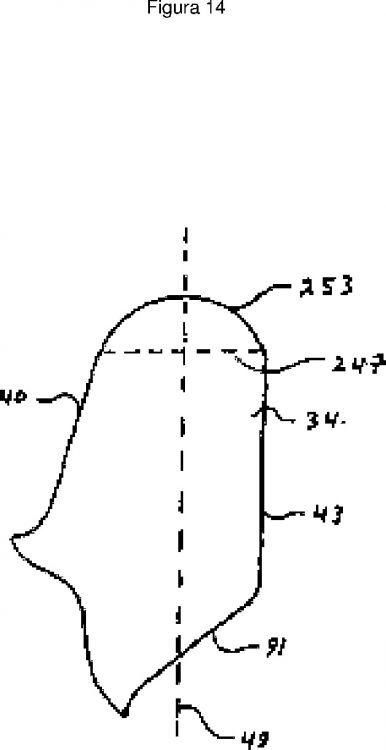

(iii) una junta (1) que comprende una porción superior (14) y una porción inferior (17), teniendo dicha junta (1) un eje longitudinal (20), un eje central vertical (23) que es perpendicular a dicho eje longitudinal (20) y un eje horizontal (26) que es perpendicular a dicho eje central vertical (23) y a dicho eje longitudinal (20), comprendiendo dicha porción superior (14) una primera pared lateral superior (29), una segunda pared lateral superior (31), una primera extensión (34) y una segunda extensión (37), estando dicha porción superior (14) fabricada de un material elástico, extendiéndose dicha primera extensión (34) y dicha segunda extensión (37) hacia arriba desde dicha porción superior (14) y extendiéndose cada una de forma continua en una dirección que es paralela a dicho eje longitudinal (20), teniendo cada uno de dicha primera extensión (34) y dicha segunda extensión (37) una superficie exterior (43, 55), una superficie superior (46, 58), una superficie interior (40, 52) y una línea central vertical (49, 58) que está lateralmente hacia fuera y en paralela a dicho eje central vertical (23) de dicha junta (1), en la que la superficie exterior (43) de dicha primera extensión (34) define al menos una porción de dicha primera pared lateral superior (29), en la que la superficie exterior (55) de dicha segunda extensión (37) define al menos una porción de la segunda pared lateral superior (31), definiendo la superficie interior (40) de dicha primera extensión (34) y la superficie interior (52) de dicha segunda extensión (37) juntas una ranura longitudinal superior (61), estando dicha ranura longitudinal superior (61) alineada en paralelo con dicho eje longitudinal (20), teniendo dicha porción inferior (17) una base (64) y una primera pared lateral inferior (67) y una segunda pared lateral inferior (70), extendiéndose cada una hacia arriba desde dicha base (64), estando dicha porción inferior (17) continua con dicha porción superior (14), teniendo dicha primera pared lateral inferior (67) al menos una primera ranura longitudinal exterior (73), teniendo dicha segunda pared lateral inferior (70) al menos una segunda ranura longitudinal exterior (76), estando cada primera ranura longitudinal exterior (73) y cada segunda ranura longitudinal exterior (76) alineadas en paralelo con dicho eje longitudinal (20) y proporcionando un medio por el cual dicha junta (1) se comprime de forma reversible a lo largo de dicho eje central vertical (23) de dicha junta (1) y estando dicha porción inferior (17) fabricada de un material elástico, en el que dicha línea central vertical (49) de dicha primera extensión (34) reside sobre dicha primera ranura longitudinal exterior (73), dicha línea central vertical (58) de dicha segunda extensión (37) reside sobre dicha segunda ranura longitudinal exterior (76), de modo que cuando dicha junta (1) se comprime a lo largo de dicho eje central vertical (23) de dicha junta (1) se ejerce una primera fuerza (79) lateralmente hacia fuera a lo largo de dicha superficie exterior (43) de dicha primera extensión (34) y se ejerce una segunda fuerza (82) lateralmente hacia fuera a lo largo de dicha superficie exterior (55) de dicha segunda extensión (37), residiendo una porción de dicha junta (1) dentro de dicho canal (121), apoyándose dicha base (64) de dicha porción inferior (17) de dicha junta (1) sobre dicha superficie de base (124) de dicho canal (121), apoyándose una porción de dicha primera superficie exterior (43) de dicha primera extensión (34) formando un sello con dicha primera arista superior (190) de dicho canal (121) formando un primer sello (214), apoyándose una porción de dicha superficie exterior (55) de dicha segunda extensión (37) formando un sello con dicha segunda arista superior (193) de dicho canal (121) formando un segundo sello (217), y una porción de dicha superficie interna (172) de dicho primer molde (169) se apoya formando un sello con la superficie superior (46, 58) de cada una de dicha primera extensión (34) y dicha segunda extensión (37);

(b) colocar dicho primer molde (169) y dicho segundo molde (118) a una primera distancia (197), de modo que se forma una línea de división (196) entre dicho primer molde (169) y dicho segundo molde (118), y se forma una primera cavidad de molde (199) definida en parte por la superficie interna (172) de dicho primer molde (169) y la superficie interna (178) de dicho segundo molde (118), estando dicha junta (1) comprimida y estando la superficie superior (46) de dicha primera extensión (34) y la superficie superior (58) de dicha segunda extensión (37) niveladas con dicha línea de división (196);

(c) inyectar un material plástico en dicha primera cavidad de molde (199), de modo que se forma un artículo plástico moldeado (202) que tiene una superficie superior (205);

(d) colocar dicho primer molde (169) y dicha segundo molde (118) a una segunda distancia (208), siendo dicha segunda distancia (208) superior a dicha primera distancia (197), de modo que se forma una segunda cavidad de molde (211) definida en parte por la superficie interna (172) de dicho primer molde (169), la superficie superior (205) de dicho artículo plástico moldeado (202) y una porción de la superficie superior (43) de dicha primera extensión (34) de dicha junta (1), e

(e) inyectar una composición de revestimiento (220) en dicha segunda cavidad de molde (211), de modo que se forma dicho artículo plástico moldeado revestido (223), en el que cuando dicho primer molde (169) y dicho segundo molde (118) se colocan a dicha primera distancia (197) y dicha segunda distancia (208), en el que dicha junta (1) está comprimida a lo largo del eje central vertical (23) de dicha junta (1), dicha primera fuerza (79) ejercida lateralmente hacia fuera a lo largo de dicha superficie exterior (43) de dicha primera extensión (34) mantiene dicho primer sello (214) y dicha segunda fuerza (82) ejercida lateralmente hacia fuera a lo largo de dicha superficie exterior (55) de dicha segunda extensión (37) mantiene dicho segundo sello (217) durante la etapa de inyección de material plástico y la etapa de inyección de la composición de revestimiento

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06019241.

Solicitante: BAYER MATERIALSCIENCE LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 BAYER ROAD,PITTSBURGH PA 15205.

Inventor/es: YEAGER,MARK A.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Septiembre de 2006.

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- B29C45/26C

- F16J15/02B2B

- F16J15/06C

Clasificación PCT:

- B29C45/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldes.

- F16J15/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16J PISTONES; CILINDROS; RECIPIENTES A PRESION EN GENERAL; JUNTAS DE ESTANQUEIDAD. › F16J 15/00 Juntas de estanqueidad. › entre superficies inmóviles entre sí (F16J 15/46, F16J 15/48 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Junta.

Campo de la invención

La presente invención se refiere a una junta que incluye una porción inferior compresible de forma reversible, y una porción superior que tiene al menos una extensión que se extiende hacia arriba. La junta está diseña de tal manera que cuando se comprime a lo largo de su eje central vertical se ejerce una fuerza lateralmente hacia fuera a lo largo (o a través) de las superficies exteriores de las extensiones que se extienden hacia arriba.

La fuerza ejercida lateralmente hacia fuera a lo largo de la superficie exterior de una extensión que se extiende hacia arriba sirve para mantener un sello formado por contacto de la superficie exterior de la extensión con una superficie distinta (por ejemplo, la esquina superior de un canal en el que reside la junta) mientras que la junta está comprimida de forma reversible a lo largo de su eje central vertical. La presente invención también se refiere a un procedimiento para preparar un artículo moldeado recubierto en un aparato de moldeo que incluye la junta de la presente invención.

Antecedentes de la invención

Las juntas tienen numerosos usos que típicamente incluyen proporcionar un sello entre dos superficies opuestas. Se puede usar una junta, por ejemplo, para proporcionar un sello entre las superficies internas del miembro que forma la cabeza de un distribuidor de entrada o un filtro de aceite y la superficie exterior de un bloque de un motor, o entre las superficies internas de un molde (por ejemplo un molde usado para preparar artículos de plástico). En muchas aplicaciones, una junta se comprime entre las superficies opuestas en condiciones estáticas, que se mantienen hasta que las superficies opuestas son separadas y el sello entre ellas se rompe (por ejemplo, como es el caso del filtro de aceite de un motor o el de un aparato de moldeo de plástico por inyección).

En algunas aplicaciones, una junta debe mantener un sello sustancialmente constante entre las superficies opuestas en condiciones dinámicas, en las que la distancia entre las superficies opuestas crece y/o decrece (por ejemplo, si las superficies opuestas se mueven entre una primera y una segunda posición). Ejemplos de aplicaciones de que requieren un sello sustancialmente constante en condiciones dinámicas incluyen el moldeo por multi-inyección de artículos de plástico, y el recubrimiento en molde de artículos moldeados en plástico. Adicionalmente, la distancia entre las superficies en oposición puede variar como resultado de una combinación entre la fabricación de las superficies en oposición con materiales que tengan coeficientes de expansión lineal distintos y fluctuaciones de temperatura, de manera que existe la necesidad de de una junta que sea capaz de mantener un sello sustancialmente constante baja tales condiciones dinámicas.

Se han descrito con anterioridad sellos con diversas secciones transversales: el documento US 5 002 290 A revela un sello estático previsto para crear una estanqueidad a fluidos entre piezas estacionarias apoyadas entre sí a lo largo de planos de superficie, con el sello alojado en un canal realizado en una de las superficies. Los documentos US 5 632 495 y FR 1 545368 se refieren a una junta anular anual de elastómero para válvulas y tubos estancos a gas. El documento GB 2 255 084 se refiere a un tapón de llenado que tiene una junta estanca a fluidos para un depósito de líquidos. El documento FR 1 545368 A revela una junta para sellar cajas presurizadas tales como autoclaves. El documento WO 02/14719 se refiere a una junta para sellar tuberías bajo presiones variables. El documento DE 2244408 Al se refiere a sellos que se usan en relación con uniones de vías.

Sin embargo, ninguno de estos documentos revela el uso de dichas juntas en un procedimiento para preparar artículos recubiertos moldeados.

Con los procedimientos de recubrimiento en molde, un material plástico (por ejemplo, un material termoplástico) se inyecta típicamente primero en un aparato de molde para formar un artículo de plástico moldeado. La distancia entre los moldes en oposición del aparato de moldeo se incrementa, y se inyecta entonces una composición de recubrimiento en el molde, formando así un artículo moldeado recubierto. Ver, por ejemplo, la patente de los EE.UU. nº 4.076.788. Durante las etapas de inyección del plástico e inyección del recubrimiento, la junta usada debe mantener un sello sustancialmente constante entre los moldes opuestos del aparato de moldeo. Si el sello no se mantiene suficientemente, el material plástico inyectado y en particular el material de recubrimiento inyectado puede escapar de forma indeseada fuera del aparato de moldeo resultando en una pérdida de material, daño del molde y/o la formación de un artículo moldeado recubierto que tiene recubrimiento defectuoso de las superficies.

Sería deseable desarrollar una junta que proporcione un sello sustancialmente constante entre superficies en oposición bajo condiciones dinámicas (por ejemplo, cuando se aumentan/disminuyen las distancias entre superficies en oposición). Sería aún más deseable desarrollar un procedimiento mejorado para formar un artículo por moldeo recubierto que haga uso de tal junta dinámica.

Resumen de la invención

De acuerdo con la presente invención, se proporciona una junta que comprende una porción superior y una porción inferior, teniendo dicha junta un eje longitudinal, un eje vertical central que es sustancialmente perpendicular a dicho eje longitudinal, y un eje horizontal que es sustancialmente perpendicular a dicho eje central vertical y dicho eje longitudinal, en la que la citada parte superior comprende una primera pared lateral superior, una segunda pared lateral superior, una primera extensión y una segunda extensión, en la que dicha parte superior está fabricada con un material elástico, con dichas primera y segunda extensiones cada una se extiende en dirección vertical hacia arriba desde dicha porción superior y cada una extendiéndose de forma sustancialmente continua en una dirección que es sustancialmente paralela con el citado eje longitudinal, en la que dichas primera extensión y segunda extensión cada una tiene una superficie exterior, una superficie superior, una superficie interior, y una línea vertical central que sale lateralmente hacia fuera de y sustancialmente paralela al citado eje vertical central de dicha junta, en la que la superficie exterior de dicha primera extensión define al menos una porción de la citada primera pared lateral superior, en la que la superficie exterior de la citada segunda extensión define al menos una porción de la segunda pared lateral superior, en la que la superficie interior de la primera extensión citada y la superficie interior de la segunda extensión citada juntas definen un canal longitudinal superior, estando alineado dicho canal longitudinal superior en forma sustancialmente paralela con el citado eje longitudinal, teniendo la citada porción inferior una base, y una primera pared lateral inferior y una segunda pared lateral inferior cada una extendiéndose hacia arriba desde dicha base, siendo dicha porción inferior continua con la citada porción superior, teniendo dicha primera pared lateral inferior al menos un primer canal exterior longitudinal, teniendo la citada segunda pared inferior al menos un segundo canal longitudinal exterior, estando cada primer canal longitudinal inferior y cada segundo canal longitudinal inferior sustancialmente alineados en paralelo con el citado eje longitudinal y proporcionando un medio por el que dicha junta está reversiblemente comprimida a lo largo de dicho eje central vertical de dicha junta, y estando fabricada dicha porción inferior de un material elástico, en la que la citada línea vertical de la citada primera extensión reside sobre dicho canal longitudinal exterior, residiendo la citada línea central vertical de la citada segunda extensión sobre dicho segundo canal longitudinal exterior, de tal forma que cuando dicha junta es comprimida a lo largo de dicho eje central vertical de dicha junta, se ejerce una primera fuerza lateralmente hacia fuera a lo largo (a través) de dicha superficie exterior de dicha primera extensión, y se ejerce una segunda fuerza lateralmente hacia fuera a lo largo (a través) de dicha superficie exterior de dicha segunda extensión.

De acuerdo con la presente invención, se proporciona también una junta como la descrita anteriormente, pero en la que la porción superior incluye solo una primera extensión, y una superficie superior en lugar de la segunda extensión.

De acuerdo con la presente invención, además se proporciona un procedimiento...

Reivindicaciones:

1. Un procedimiento de preparar un artículo (223) plástico moldeado revestido que comprende:

2. El procedimiento de la reivindicación 1, que comprende colocar dicho primer molde (169) y dicho segundo molde (118), después de la etapa de inyección del revestimiento, a una tercera distancia (226) que es menor que dicha segunda distancia (208) y mayor que dicha primera distancia (197), de modo que se comprime la composición de revestimiento (220) inyectada en dicha segunda cavidad (211).

3. El procedimiento de la reivindicación 1, que además comprende

en el que dicho primer sello (214) y dicho segundo sello (217) se mantienen, cada uno, durante las etapas (f) a (h), y dicha composición de revestimiento (220) y cada composición de revestimiento posterior son, de forma independiente, iguales o diferentes.

4. El procedimiento de la reivindicación 1 en el que dicho material plástico se selecciona de materiales termoplásticos, materiales termoestables y combinaciones de los mismos.

5. El procedimiento de la reivindicación 4, en el que dicho material plástico introducid en dicha primera cavidad de molde (199) es un material termoplástico seleccionado del grupo constituido por poliuretano termoplástico, poliurea termoplástica, poliimida termoplástica, poliamida termoplástica, poliamideimida termoplástica, poliéster termoplástico, policarbonato termoplástico, polisulfona termoplástica, policetona termoplástica, polialquilenos termoplásticos, acrilonitrilo-butadieno-estireno termoplástico y composiciones termoplásticas que contienen uno o más de los mismos.

6. El procedimiento de la reivindicación 4, en el que dicho material plástico introducido en dicha primera cavidad de molde (199) comprende un material de refuerzo seleccionado del grupo constituido por fibras de vidrio, perlas de vidrio, fibras de carbono, fibras de carbono nanotubulares, fibras de boro, fibras de metal y combinaciones de los mismos.

7. El procedimiento de la reivindicación 1, en el que dicha composición de revestimiento (220) se selecciona del grupo constituido por composiciones de revestimiento termoestables, composiciones de revestimiento termoplásticas y combinaciones de los mismos.

8. El procedimiento de la reivindicación 7 en el que dicha composición de revestimiento (220) es una composición de revestimiento termoestable y comprende poliuretanto etilénicamente insaturado e iniciador de la polimerización de radicales libres.

9. El procedimiento de la reivindicación 1, en el que el revestimiento de dicho artículo moldeado revestido (223) tiene un espesor de 2,54 µm a 1270 µm.

10. El procedimiento de la reivindicación 1, en el que el revestimiento de dicho artículo moldeado revestido (223) se selecciona del grupo constituido por lentes, lentes oftálmicas, lentes solares, vidrierias, componentes interiores de vehículos a motor, componentes exteriores de vehículos a motor, componentes del compartimento del motor de vehículos a motor, paneles arquitectónicos y carcasas para dispositivos electrónicos.

11. El procedimiento de la reivindicación 1, en el que dicha composición de revestimiento (220) comprende un material fotocrómico y dicho artículo moldeado revestido es un artículo moldeado revestido fotocrómico.

12. El procedimiento de la reivindicación 11, en el dicho artículo moldeado revestido fotocrómico (223) se selecciona del grupo constituida por lentes oftálmicas fotocrómicas, lentes solares fotocrómicas y vidrierias fotocrómicas.

13. Un procedimiento de preparar un artículo (223) plástico moldeado revestido que comprende:

Patentes similares o relacionadas:

CONEXION DE CONDUCTO SANITARIO CON ANILLO DE OBTURACION RETENIDO EN UNION POSITIVA, del 5 de Julio de 2010, de NEOPERL GMBH: Conexión de conducto sanitario, que está configurada en forma de casquillo al menos en una de sus zonas y lleva una rosca interior en el interior […]

CONEXION DE CONDUCTO SANITARIO CON ANILLO DE OBTURACION RETENIDO EN UNION POSITIVA, del 5 de Julio de 2010, de NEOPERL GMBH: Conexión de conducto sanitario, que está configurada en forma de casquillo al menos en una de sus zonas y lleva una rosca interior en el interior […]

Disposición de perfil, en particular para un refrigerador y/o congelador, del 15 de Julio de 2020, de REHAU AG + CO: Disposición de perfil , en particular para un refrigerador y/o congelador , que comprende al menos una base , al menos una disposición de […]

Junta magnética para máquinas criogénicas, del 6 de Mayo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Sistema de junta de estanqueidad, apto para equipar a un aparato criogénico utilizado para la transformación o el almacenamiento de productos alimentarios, médicos […]

EMPAQUE CÓNICO PARA SELLAR LA CONEXIÓN DE UN DUCTO DE FLUIDOS LÍQUIDOS CON UNA FUENTE DE FLUIDOS LÍQUIDOS, del 2 de Abril de 2020, de CORPORATIVO BORO S.A. DE C.V: Un empaque cónico para sellar la conexión de un ducto de fluidos líquidos con una fuente de fluidos líquidos, conformado de: un cuerpo anular […]

Junta elastomérica que tiene protuberancias de protección frente a impactos, del 1 de Abril de 2020, de Schaublin SA: Una junta elastomérica resistente a los impactos que comprende; un cuerpo anular que se extiende entre un primer extremo axial (12A) y un segundo extremo axial […]

Junta termofusible y método de fabricación, del 26 de Febrero de 2020, de Prinsco, Inc: Una junta para formar un sello hermético flexible entre dos secciones de tubería, comprendiendo la junta : (a) un miembro […]

Junta integrada con hombro de apoyo de fuerza de cizallamiento, del 6 de Noviembre de 2019, de Theodor Cordes GmbH & Co. KG: Junta integrada , que discurre en forma de anillo alrededor de un eje central y cuya sección transversal presenta las siguientes características: […]

Disposición de sellado para una turbina de gas, del 30 de Octubre de 2019, de MTU Aero Engines AG: Disposición de sellado para una turbina de gas, que comprende: un primer componente y un segundo componente , en donde el primer […]