SISTEMA DE UNIÓN ENTRE REVESTIMIENTOS Y ELEMENTOS ESTRUCTURALES QUE LOS SOPORTAN.

Sistema de unión entre revestimientos y elementos estructurales que los soportan,

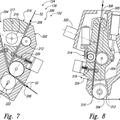

cuyos revestimientos están constituidos a base chapas finas (3) de aleaciones o materiales compuestos. Las chapas (3) y elementos estructurales (1 y 2) son portadores por sus superficies enfrentadas de medios de unión entre dichas chapas y elementos estructurales, cuyos medios están constituidos por conformaciones macho (6) y hembra (7) de machihembrado, practicadas a lo largo de al menos parte de las zonas de contacto entre dichas chapas y elementos estructurales

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801266.

Solicitante: FORPLAN METALES, S.A.

Nacionalidad solicitante: España.

Provincia: VIZCAYA.

Inventor/es: ESTANCONA ERCILLA,JOSE ANTONIO.

Fecha de Solicitud: 30 de Abril de 2008.

Fecha de Publicación: .

Fecha de Concesión: 15 de Febrero de 2012.

Clasificación Internacional de Patentes:

- B64C1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 1/00 Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D). › Estructura o fijación de paneles de revestimiento.

Clasificación PCT:

- B64C1/12 B64C 1/00 […] › Estructura o fijación de paneles de revestimiento.

- B64C3/26 B64C […] › B64C 3/00 Alas (superficies estabilizadoras B64C 5/00; alas de ornitópteros B64C 33/02). › Estructura, forma o fijación de revestimientos independientes, p. ej. paneles.

- F16B5/07 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 5/00 Unión de hojas o placas bien sea entre ellas, o bien a bandas o barras paralelas a ellas (por pegado F16B 11/00; uniones por clavijas F16B 13/00; pasadores incluyendo elementos deformables F16B 19/00; revestimientos de las paredes E04F 13/00; fijación de las placas, carteles, tableros o paneles a estructuras de soporte, fijación de elementos fácilmente separables p. ej. letras a las placas, carteles, tableros o paneles, G09F 7/00). › por ajuste de unas protuberancias múltiples colocadas en las dos superficies, p. ej. ganchos, espirales.

Fragmento de la descripción:

Sistema de unión entre revestimientos y elementos estructurales que los soportan.

Campo de la invención

La presente invención se refiere a un sistema de unión entre revestimientos y elementos estructurales que los soportan, especialmente aplicable a la unión entre los revestimientos y los elementos estructurales resistentes de aeronaves, de especial aplicación en el sector aeronáutico y en general en todos aquellos sectores en los cuales los revestimientos están constituidos a base de chapas finas de aleaciones específicas o materiales compuestos y en los que las características de limpieza aerodinámica, minimización del rozamiento y la no perforación de superficies exteriores, por la debilidad que ello origina, sea una característica deseable fundamental.

Antecedentes de la invención

Si analizamos los tipos de uniones que actualmente se utilizan en la industria metalúrgica en general comprobamos que las podemos clasificar en pocos tipos, uniones con "remaches" (incluimos en este tipo toda unión con aportación de una pieza diferente que realiza las funciones de transmisión de esfuerzos entre las piezas a unir) y uniones soldadas. De todos es conocido el buen resultado que dan las uniones soldadas en ciertos sectores de la industria como por ejemplo el sector de la construcción naval o bien en la automoción etc., sin embargo reduce casi al mínimo su aplicabilidad cuando se trata de sectores, como el aeronáutico, donde la reducción de los factores de seguridad y por lo tanto la necesidad de que todo el funcionamiento sea previsible, el peso y la limpieza aerodinámica adquieren una importancia fundamental, de hecho en los aviones apenas se emplea la soldadura y cuando se emplea se utilizan en zonas interiores y con exigencias de control tremendas.

En el estado actual, las chapas finas que constituyen los revestimientos de fuselaje exteriores de los aviones se unen a las piezas estructurales internas utilizando remaches, ya que constituye el tipo de unión más previsible. Esta técnica se emplea tanto para unir las chapas que conforman los revestimientos exteriores de los aviones con las cuadernas y los larguerillos que van a formar la estructura resistente del avión, como en las alas y otras superficies del aparato, para unir las costillas con los revestimientos exteriores y en algunos casos con los larguerillos.

Como se ha indicado, estos revestimientos están constituidos a base de chapas finas de aleaciones de aluminio o de materiales compuestos que presentan por su superficie interna zonas de contacto con los elementos estructurales que los soportan, tales como cuadernas y larguerillos, para su apoyo y fijación a los mismos, y con la posición de equipos y otros elementos y componentes que haya que fijar en el revestimiento. Las chapas finas del revestimiento van mecanizadas por su superficie interna, definiendo zonas rebajadas para reducir peso, denominadas "playas", que quedan limitadas por una red de nervios que constituyen las zonas de contacto antes comentadas. El mecanizado interno de las placas se realiza generalmente mediante fresado químico y actualmente se empieza a usa el fresado mecánico.

Hoy en día se emplean revestimientos de chapa fina conformada a su forma final aerodinámica mediante los procesos de estirado o bien cilindrado, según el tipo de deformación a conseguir a los que se les rebaja el material de las zonas que no es necesario para cumplir su misión de resistencia estructural mediante el proceso de fresado químico. En algunos conjuntos con superficies de sustentación y siempre que la técnica y la disponibilidad de material lo permite, se emplean revestimientos integrales, especialmente en superficies de alas, los cuales se fabrican partiendo de una materia prima de mayor grosor, en la que se mecaniza por fresado mecánico en algunos casos hasta las formas aerodinámicas de las superficies en cinco ejes en una de sus caras y los larguerillos en la otra, superando con ello la necesidad del remache. En otros casos se mecaniza en tres ejes los larguerillos integrados y posteriormente mediante un proceso de conformado se consigue la forma deseada de la pieza. Este esfuerzo, que entraña un coste evidente, viene a demostrar lo importante que es evitar las uniones con remaches.

Las decisiones en un caso concreto de qué tipo de revestimiento se ha de emplear está condicionada también por las posibilidades de fabricación, la existencia de material de partida, la estructura interna resistente y en cierta proporción por los costes de producción e integración.

En la industria aeronáutica también se emplean revestimientos exteriores fabricados en materiales compuestos, en los que la forma exterior se consigue con el empleo de útiles de moldear y la interior, con similar forma que las chapas de aleación metálica, con la superposición deseada de las diferentes capas de telas. Estos revestimientos se unen a las estructuras interiores también mediante remaches. La precisión de forma que se consigue con esta tecnología obliga a suplementar en aquellas zonas que se requieran.

En las uniones remachadas es necesario taladrar el revestimiento externo. Los taladros crean una zona de "problemas" porque es la zona de fragilidad y, por tanto, de inicio de grietas, pérdida de presurización al conectar la zona presurizada de la parte externa del avión y puntos de rozamiento. Estos parámetros son trascendentes en este tipo de vehículos. Para minimizar este efecto se exige cuidar mucho el proceso de taladrado, rebarbado, avellanado y el montaje de este tipo de uniones cerrando las tolerancias todo lo que permite la tecnología disponible, empleando sellantes para asegurar la estanquidad, y precisión en las operaciones de fabricación de los taladros y avellanado de los mismos, para que puedan camuflarse bien las cabezas de los remaches. Todas estas exigencias que se han de incorporar al diseño, hacen que las tareas de fabricación y montaje sean bastantes precisas, complicadas y costosas.

La técnica del fresado químico consiste básicamente en atacar con ácidos la superficie que se desea reducir a su espesor, y protegiendo mediante la utilización de masking las zonas que no requieren ser reducidas para mantener su espesor. Este ataque se realiza dentro de una cuba que contiene los ácidos con parámetros controlados, componente de una instalación más compleja, ya que su aplicación entraña operaciones de enmascarado, recorte de la zona a tratar, limpieza, ataque químico y neutralización, y así para cada profundidad que se quiera crear.

Con esta tecnología se pueden fabricar todo tipo de revestimientos, sin embargo es una técnica que solo permite mecanizar superficies paralelas a la cara atacada, por lo tanto es una tecnología que solo se puede emplear ante la necesidad de un mecanizado de una gran superficie y un pequeño espesor siempre paralelo, además es un proceso que requiere mucho esfuerzo y lo que es mas importante presenta problemas para cumplir los requisitos medioambientales cada día mas exigentes. Los grandes constructores anuncian su pretensión de abandonar este tipo de "fresado", de hecho y por esta causa se esta evolucionando hacia el fresado mecánico para producir este mismo tipo de piezas.

Descripción de la invención

La presente invención tiene por objeto un sistema de unión entre las chapas finas que conforman los revestimientos y los elementos estructurales que los soportan, especialmente en aeronaves, que evite los inconvenientes señalados y aporte considerables ventajas respecto del sistema de unión tradicional por remaches.

En el sistema de la invención, al igual que en los sistemas de unión mediante remache, las chapas finas que constituyen los revestimientos presentan por su superficie interna zonas rebajadas o playas que quedan limitadas por franjas sin rebajar, de mayor espesor, generalmente de trazado recto, que determinan una red de nervios de posición coincidente con los elementos estructurales para su apoyo y fijación sobre los mismos. Las franjas sin rebajar pueden ser de igual o diferentes espesores.

Las chapas finas que constituyen los revestimientos presentarán también nervios en coincidencia con las posiciones de equipos y otros componentes que deban ir fijados o relacionados con dicho revestimiento.

El sistema de la invención se caracteriza porque las chapas que constituyen los revestimientos y los elementos estructurales son portadores, por sus superficies enfrentadas, de los medios de unión entre dichas chapas y elementos estructurales, formando parte o estando obtenidos estos medios...

Reivindicaciones:

1. Sistema de unión entre revestimientos y elementos estructurales que los soportan, cuyos revestimientos están constituidos a base de chapas finas de aleaciones o materiales compuestos que presentan por su superficie interna zonas de contacto con los elementos estructurales en forma de nervios, de posición coincidente con dichos elementos estructurales, para su apoyo y fijación sobre los mismos, caracterizado porque las chapas y elementos estructurales son portadores por sus superficies enfrentadas de medios de unión entre dichas chapas y elementos estructurales, cuyos medios están constituidos por conformaciones macho y hembra de machihembrado, las cuales están practicadas a lo largo de al menos parte de las zonas de contacto entre dichas chapas y elementos estructurales; siendo las conformaciones macho y hembra discontinuas a lo largo de las zonas de contacto, determinando en dichas conformaciones salientes y entrantes coincidentes en número, posición y dimensiones; acoplándose entre sí las conformaciones macho y hembra por enfrentamiento y encaje de salientes con entrantes de ambas conformaciones y deslizamiento longitudinal relativo entre las mismas en una longitud igual a la de dichos salientes, hasta quedar situados los salientes de las conformaciones macho enfrentados y por debajo de los salientes de las conformaciones hembra y los entrantes de ambas partes enfrentados.

2. Sistema según la reivindicación 1, caracterizado porque el perfil de las conformaciones macho está formado en las chapas y el perfil de las conformaciones hembra está practicado en los elementos estructurales.

3. Sistema según las reivindicaciones anteriores, caracterizado porque una vez acopladas entre sí las conformaciones macho y hembra se aplican, entre las mismas medios de inmovilización, que impiden el deslizamiento relativos entre dichas conformaciones.

4. Sistema según la reivindicación 3, caracterizado porque los medios citados consisten en una sustancia adhesiva aplicada entre las conformaciones macho y hembra.

5. Sistema según la reivindicación 3, caracterizado porque los medios citados consisten en deformaciones plásticas de al menos una de las conformaciones macho o hembra.

6. Sistema según las reivindicaciones 1 y 2, caracterizado porque al menos parte de las conformaciones macho están practicadas sobre dos chapas consecutivas del revestimiento, a partir de cantos dispuestos a tope de dichas chapas, con los salientes y entrantes de cada lado de la conformación macho situados en cada una de las chapas.

7. Sistema según las reivindicaciones anteriores, caracterizado porque los entrantes de las conformaciones macho y hembra son de mayor longitud que los salientes.

8. Sistema según las reivindicaciones anteriores, caracterizado porque las conformaciones macho se practican en un perfil metálico auxiliar, que se incorpora y fija a la pieza a unir portadora de dichas conformaciones macho.

9. Sistema según las reivindicaciones 1 a 8, caracterizado porque las conformaciones hembra se tallan en un perfil auxiliar metálico, que se incorpora y fija a las piezas a unir portadoras de dichas conformaciones hembra.

10. Sistema según la reivindicación 9, caracterizado porque los perfiles metálicos citados están embebidos, al menos parcialmente, en las piezas a unir.

11. Sistema según las reivindicaciones anteriores, caracterizado porque comprende conformaciones macho y hembra de trayectoria curva coincidentes, situadas al menos en los nudos o puntos de cruce de los nervios de las chapas.

12. Sistema según las reivindicaciones 1 a 10, caracterizado porque las conformaciones citadas están talladas mediante fresado mecánico de los nervios y elementos estructurales.

13. Sistema según las reivindicaciones 9 y 10, caracterizado porque los perfiles citados están obtenidos por extrusión.

14. Sistema según las reivindicaciones anteriores, caracterizado porque las conformaciones macho y hembra presentan todos los ángulos y aristas longitudinales con perfil redondeado.

Patentes similares o relacionadas:

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Vehículo de gran capacidad para el transporte de personas, especialmente tranvía o autobús, del 18 de Marzo de 2020, de Siemens Mobility GmbH: Vehículo de gran capacidad para el transporte de personas, especialmente tranvía o autobús, en cuyo espacio interior están dispuestos un elemento de revestimiento […]

Blindaje balístico desprendible integrado, del 26 de Febrero de 2020, de AIRBUS OPERATIONS, S.L: Un blindaje ligero para protección de aeronaves frente a amenazas de impactos de alta energía, que comprende, una capa estructural que tiene un primer […]

Aparatos y métodos para crear estructuras de material compuesto de cinta en capas, del 27 de Noviembre de 2019, de THE BOEING COMPANY: Un método para crear una estructura de material compuesto de cinta en capas de un perfil de sección transversal definido por un vacío dentro de una estructura de […]

Aparatos y métodos para crear estructuras de material compuesto de cinta en capas, del 27 de Noviembre de 2019, de THE BOEING COMPANY: Un método para crear una estructura de material compuesto de cinta en capas de un perfil de sección transversal definido por un vacío dentro de una estructura de […]

Rigidizador en forma de sombrero compuesto, del 14 de Agosto de 2019, de THE BOEING COMPANY: Un rigidizador en forma de sombrero para reforzar un revestimiento de aeronave, comprendiendo el rigidizador en forma de sombrero: una tapa de sombrero que tiene una […]

Conjunto de panel compuesto para aeronave y procedimiento de fabricación del mismo, del 3 de Julio de 2019, de AIRBUS OPERATIONS, S.L: Un conjunto de panel compuesto para aeronave, que comprende: un primer panel que tiene unas caras superior e inferior, teniendo la cara inferior un rebaje en […]

Largueros compuestos curvos con punta cónica y paneles correspondientes, del 7 de Junio de 2019, de THE BOEING COMPANY: Un método para utilizar un panel estructural compuesto curvo en un área de carga elevada de un vehículo, comprendiendo el método: formar una diversidad de […]

Paneles estructurales compuestos y fuselajes de aeronave, del 6 de Junio de 2019, de THE BOEING COMPANY: Conjunto de fuselaje de aeronave que comprende: secciones y de piel primera y segunda que comprenden cada una además una pluralidad de […]