Reactor que permite la realización de reacciones a muy alta temperatura y a alta presión.

Reactor para llevar a cabo reacciones de combustión o de oxidación parcial a alta temperatura,

de hasta 1.600°C, y a alta presión, de hasta 100 bares, el cual lleva:

- una zona de reacción (Z) delimitada por una pared interna (4) y rodeada por un recinto interno (I);

- un recinto interno (I) delimitado por una superficie metálica interna (2) de acero refractario de tipo hierro/cromo/aluminio o níquel/cromo y la pared interna (4), estando constituido dicho recinto interno (I) por un material refractario (3), que posee una entrada de una parte de los reactivos (11), una entrada (7) para la otra parte de los reactivos y una tubería de salida de los efluentes (5) sensiblemente en continuidad con la tubería central (10) del intercambiador integrado (E), teniendo dicho material refractario (3) una porosidad inferior al 50% en volumen y una densidad superior a 1.000 kg/m3;

- un recinto externo (II) comprendido entre una envoltura metálica externa (1) y la superficie metálica interna (2) del recinto interno (I), estando lleno dicho recinto externo (II) de un material aislante (13) y encerrando el intercambiador (E), que permite el enfriamiento de los efluentes de reacción y el precalentamiento de los reactivos, teniendo dicho material aislante (13) una conductividad térmica inferior a 0,5 W/(m.K), preferiblemente inferior a 0,1 W/(m.K), y una densidad inferior a 500 kg/m3;

- una envoltura metálica externa (1) de acero inoxidable que encierra el conjunto de los elementos constitutivos y posee al menos dos tuberías de entrada de los reactivos, o sea, la tubería (8) que comunica con el intercambiador integrado (E) y la tubería (9) sensiblemente en continuidad con la entrada (11) y que comunica con la zona de reacción (Z), y al menos una tubería de salida de los efluentes (12);

- un intercambiador de carga efluente (E) contenido en el interior del recinto externo (II) conectado a la tubería de entrada (8) de una parte al menos de los reactivos y a la tubería de salida (12) de los efluentes, y que comunica por medio de una tubería interna (7) con la zona de reacción (Z);

- un dispositivo de regulación de la diferencia de presión entre el recinto interno (I) y el recinto externo (II), que permite mantener la diferencia de presión entre el recinto interno (I) y el recinto externo (II) a un valor comprendido entre 0,1 y 3 bares, y preferiblemente comprendido entre 0,3 y 2 bares, siendo dicho reactor tal que el espesor del recinto interno (I) que contiene el material refractario (3) referido al diámetro de la zona de reacción (Z) está comprendido entre 0,1 y 0,3.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/001503.

Solicitante: IFP ENERGIES NOUVELLES.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS-PREAU 92852 RUEIL MALMAISON CEDEX FRANCIA.

Inventor/es: GIROUDIERE,FABRICE, BERTHOLIN,Sthéphane.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Aparatos caracterizados por el hecho de estar construidos con materiales elegidos por sus propiedades de resistencia a los agentes químicos.

- B01J3/04 B01J […] › B01J 3/00 Procedimientos que utilizan una presión superior o inferior a la presión atmosférica para obtener modificaciones químicas o físicas de la materia; Aparatos a este efecto (recipientes a presión para contener o almacenar gases comprimidos, licuados o solidificados F17C). › Recipientes bajo presión, p. ej. autoclaves.

- F23M5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23M ARMADURAS, REVESTIMIENTOS, PAREDES O PUERTAS ESPECIALMENTE ADAPTADAS PARA CAMARAS DE COMBUSTION, p. ej. ALTARES; DISPOSITIVOS DEFLECTORES DE AIRE, LLAMAS O PRODUCTOS DE COMBUSTION EN CAMARAS DE COMBUSTION; DISPOSITIVOS DE SEGURIDAD ESPECIALMENTE ADAPTADOS PARA APARATOS DE COMBUSTION; DETALLES DE CAMARAS DE COMBUSTION, NO PREVISTOS EN OTRO LUGAR. › Armaduras; Cubiertas; Paredes.

PDF original: ES-2382257_T3.pdf

Fragmento de la descripción:

Reactor que permite la realización de reacciones a muy alta temperatura y a alta presión

5 Campo de la invención

La presente invención se relaciona con el campo de los reactores que permiten llevar a cabo reacciones a muy alta temperatura y a alta presión.

Las reacciones de este tipo son bastante frecuentemente reacciones de combustión o de oxidación parcial de compuestos hidrocarbonados, o también reacciones que pueden presentar un carácter explosivo, como la cloración

o la nitración de diversos compuestos hidrocarbonados. Más en general, el campo de la presente invención es el de las reacciones muy exotérmicas, que pueden alcanzar temperaturas de 1.600°C y que necesitan niveles de presión que pueden ir hasta 100 bares (1 bar = 105 pascales) .

Son estos valores los que se entenderán en lo que viene a continuación del texto bajo la expresión "alta presión y muy alta temperatura".

Examen de la técnica anterior

La técnica anterior en el campo de los reactores que pueden funcionar a muy alta temperatura y a alta presión es bastante restringida.

Citaremos el documento EE.UU. 4.670.404, que describe un dispositivo que permite estudiar materiales sometidos a

fuertes presiones y temperaturas. El dispositivo comprende una zona de ensayo del material, a su vez rodeada de una zona de confinamiento. El dispositivo respeta un criterio de peso entre el peso del propio dispositivo y el peso de la muestra del material sometido al ensayo. Este documento no da ninguna información precisa sobre los espesores respectivos de las zonas de ensayo y de confinamiento y los niveles de presión y de temperatura accesibles en la zona de ensayo.

El documento EP 0.689.868, que se puede considerar como el estado de la técnica más cercano, describe un reactor para la realización de reacciones a alta temperatura y alta presión (agua supercrítica) que utiliza una zona de reacción encerrada en un recinto de confinamiento presurizado.

El problema que la presente invención se propone resolver es el de un recinto de reacción que pueda funcionar a muy alta temperatura, es decir, hasta 1.600°C, y a fuerte presión, hasta 100 bares, teniendo en cuenta dos restricciones adicionales:

- la hidrodinámica de la zona de reacción debe ser controlada en el sentido de que debe aproximarse, 40 ya sea a un flujo de tipo perfectamente agitado, ya sea de tipo pistón, es decir, sin mezcla de los tramos de reacción adyacentes;

- la zona de reacción debe aproximarse a un régimen lo más adiabático posible, de manera que la temperatura en el seno de dicha zona sea lo más homogénea posible. En otras palabras, se busca 45 realizar una zona de reacción sin gradiente de temperatura.

El material que delimita el recinto de reacción debe, pues, ser capaz de soportar temperaturas con mucho superiores a 1.000°C.

50 Ahora bien, los materiales compatibles con temperaturas superiores a 1.000°C son generalmente materiales de tipo refractario, tales como la cerámica o el hormigón. Estos materiales presentan, no obstante, dos defectos que limitan su utilización:

a) Por una parte, no son estancos y no permiten, por lo tanto, el confinamiento de la reacción en el interior de un

55 espacio bien definido. En efecto, generalmente se obtiene su propiedad de aislante térmico gracias a su porosidad, que los hace no estancos. Esto es tanto más cierto cuanto más pequeño es el volumen de reacción y se aproxima al volumen poroso. Así, en el caso de una zona de reacción que tiene la forma de pequeños canales tallados en la masa del material refractario, los reactivos pueden difundirse en una proporción importante en la porosidad, del mismo modo que los efluentes de la reacción.

60 Además, bajo el efecto de las altas temperaturas, o de ciclos de calentamiento y de enfriamiento repetidos, el material refractario puede fisurarse, aumentando estas fisuras la no estanqueidad del material y permitiendo el desarrollo de reacciones parásitas. En el caso de una zona de reacción que tenga la forma de pequeños canales, estas fisuras pueden incluso hacerse más importantes en volumen que los propios canales y perturbar considerablemente la hidrodinámica del flujo (los canales son generalmente utilizados para realizar un flujo de tipo pistón) .

b) Por otra parte, los materiales refractarios son conocidos por su baja resistencia mecánica, lo que limita su presión de utilización a valores del orden de la decena de bares (1 bar = 105 pascales) . Ahora bien, el recinto de reacción buscado debe poder contener presiones del orden de 100 bares. Resulta de ello que la envoltura que puede resistir mecánicamente a tal presión no puede ser más que una envoltura metálica. Pero esta última no puede soportar temperaturas superiores a 1.000°C, incluso para los aceros llamados "refractarios", cuya temperatura límite de

utilización es de aproximadamente 1.100°C a presión atmosférica y disminuye rápidamente cuando aumenta la presión en el interior del recinto.

Según la técnica anterior, la solución aceptada para la realización de reacciones a alta presión y a muy altas temperaturas, digamos 900°C y 50 bares para fijar las ideas, consiste in fine en realizar un espesor más o menos

importante de material refractario, que puede ir hasta aproximadamente 1 ó 2 metros, para proteger el recinto metálico haciéndolo trabajar a una temperatura suficientemente baja (de 150°C a 300°C) para que pueda resistir a la presión de funcionamiento ( 50 bares) .

Este espesor importante de refractario, aparte del peso que genera y que puede en ciertos casos volverse

insalvable, plantea igualmente el problema antes mencionado de los riesgos de difusión de los reactivos y de los efluentes de la reacción en el propio seno del material refractario, y del desarrollo correlativo de reacciones parásitas, al cual se suma la mayor o menor perturbación de la hidrodinámica del flujo de reacción.

El problema que resuelve, pues, el reactor según la presente invención es el de la realización de reacciones

químicas muy exotérmicas, que pueden desarrollarse hasta temperaturas de 1.000°C y presiones de 100 bares, en un equipamiento adaptado que confina la zona de reacción a un espacio bien definido y permite la salida de los efluentes de reacción respetando las normas de temperatura concernientes a los recintos bajo presión.

Descripción resumida de las figuras

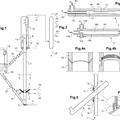

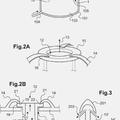

La figura 1 da una representación esquemática del reactor según la presente invención, en la cual se distinguen, yendo desde el interior hacia el exterior, la zona de reacción (Z) , el primer recinto interno indicado como (I) , el segundo recinto externo indicado como (II) y el intercambiador de carga efluente integrado (E) contenido en el segundo recinto (II) . En lo que sigue del texto, se hablará de recinto interno (I) y de recinto externo (II) .

La figura 2 corresponde a un modo de realización del reactor según la invención en el cual se recuperan los números de los elementos que aparecen en la figura 1, a los que se añaden números adicionales correspondientes a ciertos elementos necesarios para dicha realización.

40 Descripción resumida de la invención

La presente invención describe una solución al problema antes expuesto, basada en la realización de dos recintos encajados según las reivindicaciones 1 y 3 que permiten un fraccionamiento de la restricción de temperatura y de presión:

45 -un primer recinto interno (indicado como (I) en las figuras 1 y 2) , contiguo a la zona de reacción (Z) , está constituido por un material refractario (3) y permite bajar la temperatura de la zona de reacción a un valor de aproximadamente 1.000°C; -un segundo recinto externo (indicado como (II) en las figuras 1 y 2) , que contiene el primer recinto (I) y

50 que está cerrado por una envoltura metálica (1) en contacto con el exterior, está compuesto por un material aislante (13) que permite alcanzar sobre dicha envoltura metálica (1) una temperatura máxima de aproximadamente 350°C.

Debido a esto, por medio de un espesor razonable de dicha envoltura metálica (1) , esta última puede resistir a una 55 presión operativa del orden de 100 bares.

El... [Seguir leyendo]

Reivindicaciones:

1. Reactor para llevar a cabo reacciones de combustión o de oxidación parcial a alta temperatura, de hasta 1.600°C, y a alta presión, de hasta 100 bares, el cual lleva:

- una zona de reacción (Z) delimitada por una pared interna (4) y rodeada por un recinto interno (I) ; -un recinto interno (I) delimitado por una superficie metálica interna (2) de acero refractario de tipo

hierro/cromo/aluminio o níquel/cromo y la pared interna (4) , estando constituido dicho recinto interno

(I) por un material refractario (3) , que posee una entrada de una parte de los reactivos (11) , una

entrada (7) para la otra parte de los reactivos y una tubería de salida de los efluentes (5) sensiblemente en continuidad con la tubería central (10) del intercambiador integrado (E) , teniendo dicho material refractario (3) una porosidad inferior al 50% en volumen y una densidad superior a

1.000 kg/m3; -un recinto externo (II) comprendido entre una envoltura metálica externa (1) y la superficie metálica

interna (2) del recinto interno (I) , estando lleno dicho recinto externo (II) de un material aislante (13) y encerrando el intercambiador (E) , que permite el enfriamiento de los efluentes de reacción y el precalentamiento de los reactivos, teniendo dicho material aislante (13) una conductividad térmica inferior a 0, 5 W/ (m.K) , preferiblemente inferior a 0, 1 W/ (m.K) , y una densidad inferior a 500 kg/m3; -una envoltura metálica externa (1) de acero inoxidable que encierra el conjunto de los elementos

constitutivos y posee al menos dos tuberías de entrada de los reactivos, o sea, la tubería (8) que comunica con el intercambiador integrado (E) y la tubería (9) sensiblemente en continuidad con la entrada (11) y que comunica con la zona de reacción (Z) , y al menos una tubería de salida de los efluentes (12) ;

- un intercambiador de carga efluente (E) contenido en el interior del recinto externo (II) conectado a la 25 tubería de entrada (8) de una parte al menos de los reactivos y a la tubería de salida (12) de los efluentes, y que comunica por medio de una tubería interna (7) con la zona de reacción (Z) ;

- un dispositivo de regulación de la diferencia de presión entre el recinto interno (I) y el recinto externo (II) , que permite mantener la diferencia de presión entre el recinto interno (I) y el recinto externo (II) a un valor comprendido entre 0, 1 y 3 bares, y preferiblemente comprendido entre 0, 3 y 2 bares, siendo

dicho reactor tal que el espesor del recinto interno (I) que contiene el material refractario (3) referido al diámetro de la zona de reacción (Z) está comprendido entre 0, 1 y 0, 3.

2. Reactor para llevar a cabo reacciones a muy alta temperatura y a alta presión según la reivindicación 1, donde:

a) cuando el volumen de reacción es inferior a 100 litros, la relación entre el volumen de reacción y el volumen del reactor está comprendida entre 0, 005 y 0, 01; b) cuando el volumen de reacción está comprendido entre 100 y 1.000 litros, la relación entre el volumen de reacción y el volumen total del reactor está comprendida entre 0, 01 y 0, 05; c) cuando el volumen de reacción es superior a 1.000 litros, la relación entre el volumen de reacción y el

volumen total del reactor está comprendida entre 0, 05 y 0, 2.

3. Procedimiento de oxidación parcial o de combustión que utiliza el reactor según la reivindicación 1,

- donde se introduce el comburente (E1) por la tubería de entrada (8) , se precalienta en el

45 intercambiador interno (E) , se introduce en la tubería (7) y se pone en contacto con el combustible (E2) , que se introduce por la tubería de entrada (9) ; la mezcla comburente/combustible se dirige por la entrada (11) a la zona de reacción (Z) , en la cual se desarrollan las reacciones de oxidación parcial o de combustión, abandonando los efluentes de reacción dicha zona de reacción (Z) por la tubería de salida (5) y atravesando el intercambiador interno (E) por el conducto central (10) , donde ceden su

50 calor al comburente (E1) , antes de ser evacuados al exterior del reactor por la tubería de salida (12) , y -donde la temperatura en el interior de la zona de reacción (Z) está comprendida entre 1.000 y 1.600°C y la presión en el interior de la zona de reacción (Z) está comprendida entre 50 y 100 bares, y -donde se mantiene la diferencia de presión entre el recinto interno (I) y el recinto externo (II) a un valor comprendido entre 0, 3 y 2 bares. 55

Figura 1

Patentes similares o relacionadas:

Procedimiento para el tratamiento en anoxia de una materia en un medio de reacción fluido, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento mediante oxidación de desechos que contienen una materia orgánica y nitratos en un medio de reacción que comprende agua en estado supercrítico […]

Dispositivo y procedimiento para la producción de carburo de silicio, del 6 de Noviembre de 2019, de Universität Paderborn: Dispositivo para la producción continua de carburo de silicio cristalino, que presenta - un reactor y - un depósito colector separado espacialmente […]

Serpentín de horno con protuberancias en la superficie externa, del 30 de Octubre de 2019, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un horno para craquear térmicamente una alimentación seleccionada del grupo que consiste en alcanos C2-4 y nafta, que comprende en la sección radiante […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Procedimiento para la producción de octaclorotrisilanos y decaclorotetrasilanos puros, del 10 de Julio de 2019, de Evonik Operations GmbH: Procedimiento para la producción de compuestos de silicio triméricos y cuaternarios de la fórmula general Si3X8 y Si4X10 o de compuestos de germanio triméricos […]

Usos de aceros inoxidables dúplex, del 26 de Junio de 2019, de SAIPEM S.P.A.: Uso de un acero inoxidable dúplex en una planta de producción de urea y/o en un proceso de producción de urea, donde el acero inoxidable dúplex se utiliza en un entorno […]

Reactores segmentados para cambios de capacidad y enriquecimiento en la conversión de hexafluoruro de uranio en dióxido de uranio, del 20 de Febrero de 2019, de FRAMATOME INC: Un reactor de conversión en seco para convertir hexafluoruro de uranio en dióxido de uranio, comprendiendo el reactor de conversión en seco al menos un segmento de reactor […]