PROCEDIMIENTO DE OBTENCION DE PIEZAS DE PLASTICO REVESTIDAS Y REBORDEADAS.

Un proceso para rebordear piezas de plástico inyectado, dotadas de un revestimiento (4),

en la que el tal rebordeado es obtenido en la misma operación de inyectado del polímero plástico en el interior de un molde

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES01/00456.

Solicitante: GRUPO ANTOLIN-INGENIERIA, S.A..

Nacionalidad solicitante: España.

Provincia: BURGOS.

Inventor/es: GOMEZ MIMBIELA,JAVIER, LE CLAIRE,BERTRAND, ESCRIBANO ANDRES,PABLO.

Fecha de Publicación: .

Fecha Concesión Europea: 5 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B29C45/14D

- B29C45/14D2

Clasificación PCT:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/16 B29C 45/00 […] › Fabricación de objetos multicapas o multicolores.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento de obtención de piezas de plástico revestidas y rebordeadas.

La invención se refiere a la obtención de piezas de plástico inyectadas en el interior de un molde y revestidas y rebordeadas dentro del propio molde durante la fase de inyección.

Cuando una pieza de plástico se reviste, por ejemplo con un tejido, este revestimiento se adapta a la forma de la pieza, en las aristas de la pieza queda visible el perfil de corte de tejido.

Con el fin de subsanar este inconveniente y dar continuidad a la superficie del tejido sobre la pieza en la cara vista, éste tiene una superficie mayor que la estrictamente necesaria para cubrir la parte de la pieza que se quiere cubrir, pudiendo así pasar la parte sobrante de dicho tejido por encima de las aristas y así unirla, por diferentes medios y métodos, a la parte no vista de la pieza.

En la terminología técnica habitual, a esta operación se la denomina rebordeo.

En el estado de la técnica se conocen diversos procesos de obtención de piezas revestidas y rebordeadas, como por ejemplo los descritos en los documentos japoneses JP11291252, JP04219220 y JP11129295.

Uno de los procesos utilizados para la obtención de piezas de plástico revestidas es la inyección del plástico sobre el revestimiento. Este es el caso de nuestra solución, en la que el proceso se divide en cinco fases:

En este tipo de proceso y con el fin de asegurar un buen acabado en la pieza final, para que no se vea ni el corte del tejido ni la arista de la pieza de plástico es necesario rebordear el revestimiento sobre la pieza.

Esta operación es realizada posteriormente a la de inyección y como otro proceso diferente fuera de la máquina de inyección y del molde. Normalmente se materializa por medio de varias técnicas entre las que destacamos:

Dado que esta operación está realizada con posterioridad a la de inyección, conlleva un incremento en el número de utillajes, por tanto, en su coste, y de las operaciones, utilización de mano de obra especializada, tiempos de ciclo mayores, riesgos de defectos de calidad, etc.

Es objeto de la invención un proceso de obtención de piezas de plástico revestidas y rebordeadas en las que el rebordeado del revestimiento es ejecutado dentro del molde de inyección y al mismo tiempo que la inyección misma, sin necesidad de utillajes adicionales al del molde ni de operaciones añadidas al proceso de inyección.

Este objetivo se alcanza mediante un proceso de acuerdo con la reivindicación 1. Las realizaciones preferentes se definen en las reivindicaciones dependientes.

El procedimiento de acuerdo a la invención utiliza, como en la técnica tradicional, un molde para inyección de plásticos, dispuesto en una máquina de inyección.

El molde está compuesto de una parte fija, una parte móvil y un marco. Entre el marco y la parte fija del molde se coloca el revestimiento debidamente cortado en función de la geometría y desarrollo de la figura del molde. A este revestimiento cortado lo denominaremos formato.

En el comienzo del proceso de inyección, la primera parte del molde que se mueve es el marco que va a apoyar sobre la parte fija del molde, quedando así fijado el formato sobre la dicha parte fija.

En esta disposición y según la invención, se deja una separación suficiente entre las paredes del marco y de la parte fija, para que quede atrapado el formato, y a la vez pueda deslizar con facilidad.

Para que este deslizamiento quede garantizado, las zonas donde el formato entra en contacto con el molde en el espacio entre marco y parte fija deben garantizar el deslizamiento, a base de un pulido, tratamiento deslizante, etc.

A continuación, la parte móvil se mueve contra el marco para cerrar el molde y poder iniciar el proceso de inyección.

En el proceso de inyección, el plástico en estado fundido entra en la cavidad del molde de la pieza alcanzando el formato, de manera que, debido a la presión de inyección el material fundido va llenándola, empujando al revestimiento a fin de que éste se adapte a la geometría de dicha cavidad.

El plástico fundido da forma al revestimiento en función de la geometría de la cavidad, produciéndose el rebordeo de este revestimiento sobre la pieza al adaptarse a dicha cavidad.

Este rebordeo se produce debido a la geometría especifica de la parte móvil del molde y del marco, lo que constituye otra parte reivindicatoria de la presente invención.

Así, la parte móvil, tiene, la geometría de la mitad de la sección de la zona de rebordeo de la pieza a rebordear, mientras que el marco, presenta, la geometría de la otra mitad de la sección de la zona de rebordeo de la pieza a rebordear, de modo que la parte frontal, los costados y/o perímetro y al menos una porción trasera de la pieza a revestir queden recubiertas con el revestimiento, sin necesidad de operación complementaria alguna para la creación de tal rebordeo distinta a la de la fase de inyección.

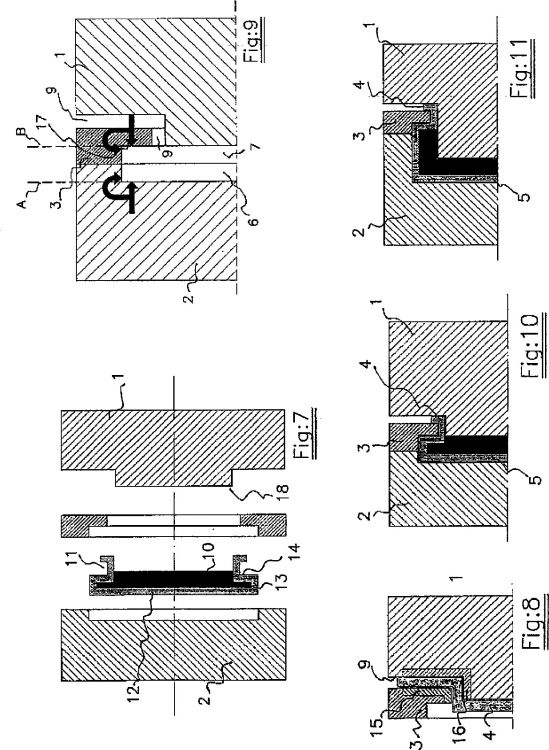

Las hojas de planos que se acompañan, muestran esquemas de secciones de la invención y en ellas se representa lo siguiente:

- La Figura 1ª, representa la configuración del molde, el marco y el formato.

- La Figura 2ª, representa el cierre del marco sobre la parte fija y el preconformado del formato.

- La Figura 3ª, muestra la parte móvil del molde sobre el marco y parte fija.

- Las Figuras 4ª, 5ª y 6ª, muestran tres estudios sucesivos y progresivos de la entrada de inyección de polímero.

- La Figura 7ª, representa el final del proceso con la parte móvil del molde y el marco, separados de la parte fija del molde.

- La Figura 8ª, muestra las zonas superficiales de tratamiento del molde y del marco para favorecer el deslizamiento del formato.

- La Figura 9ª, finalmente, es una representación de la zona de rebordeo del conjunto sin la inclusión de la pieza de plástico ni del revestimiento.

- La Figura 10ª, muestra el rebordeo de la pieza a 180deg.

- La Figura 11ª, muestra el rebordeo de la pieza a 90deg.

Con referencia a la fig. 1ª, destacamos la parte fija del molde (1), la parte móvil del molde (2), el marco (3) y el formato (4) previamente posicionados, para el comienzo del proceso. La parte fija proporciona un lado de la geometría de la pieza (5). El marco tiene la geometría del perímetro de la pieza y se ajusta a la parte fija dejando paso a ésta mediante el vaciado (8). Dicho marco incluye una parte de la zona de rebordeo (7).

Según la fig. 2ª, el marco se ha acercado a la parte fija (1) preconformando el revestimiento (4), procurando entre ambos una distancia (9), la cual permite el deslizamiento del formato e impide la salida del material plástico fundido.

El cierre de la parte móvil (2) del molde sobre el conjunto citado, fig. 3ª, nos permite apreciar la constitución de la cavidad interior (6, 7), realizada en dos mitades, una (6) para la parte móvil y otra (7) para el marco. El revestimiento (4) queda atrapado entre marco (3) y parte fija (1), manteniendo la distancia...

Reivindicaciones:

1. Procedimiento de obtención de piezas de plástico inyectado, revestidas y rebordeadas, utilizando una parte fija (1) de un molde y otra móvil (2) con la interposición de un marco intermedio (3), disponiéndose un revestimiento (4) entre el marco intermedio y la parte fija, el revestimiento estado conformado en una primera etapa en la cual el marco intermedio (3) se aproxima a la parte fija (1), cerrando posteriormente la parte móvil (2) sobre el marco intermedio (3) para realizar la inyección del material plástico, estando el revestimiento (4) recogido en el espacio (9) formado entre dicho marco intermedio y dicha parte fija, la cavidad consta de dos mitades, una (6) en la parte móvil (2) y la otra (7) en el marco intermedio (3), posteriormente, el material plástico se inyecta en el interior de la cavidad (6, 7) en donde,

- el espacio (9) entre la parte fija (1) del molde y el marco intermedio (3) en el que queda colocado el perímetro del revestimiento (4), faculta el deslizamiento del mismo en dicho espacio, y al mismo tiempo impide la salida del plástico en estado fundido cuando se produce la inyección,

- el espacio (9) desemboca en el interior de la cavidad (6, 7) de modo que su geometría queda definida por la mitad de la cavidad(6) en la parte móvil, la mitad de la cavidad (7) en el marco intermedio y una porción (5) de la parte fija (1),

- la geometría de la mitad de la cavidad (6) de la parte móvil (2) del molde corresponde a la mitad de la sección de la pieza a rebordear y la geometría de la mitad de la cavidad (7) del marco intermedio correspondiente a la otra mitad.

2. Procedimiento de obtención de piezas de plástico inyectado, revestidas y rebordeadas, según la reivindicación 1, caracterizado en que las paredes (15) del marco (3) y las paredes (16) de la parte fija (1) del molde, que están enfrentadas recibiendo el revestimiento (4), se encuentran convenientemente preparadas para garantizar el deslizamiento del dicho revestimiento.

3. Procedimiento de obtención de piezas de plástico inyectado, revestidas y rebordeadas, según la reivindicación 1, caracterizado en que la geometría de la zona de rebordeo permite realizar esta operación por la parte anterior, perímetro y parte trasera no vista de la pieza, denominado así rebordeo a 180deg.

4. Procedimiento de obtención de piezas de plástico inyectado, revestidas y rebordeadas, según la reivindicación 1, caracterizado en que la geometría de la zona de rebordeo permite un rebordeado por la parte anterior y perímetro de la pieza, denominado así rebordeo a 90deg.

Patentes similares o relacionadas:

LÁMINAS DEFORMABLES IMPRESAS, del 27 de Junio de 2011, de BAYER MATERIALSCIENCE AG: Procedimiento para la fabricación de láminas deformadas impresas una o varias veces en el que una lámina termoplástica A) se imprime opcionalmente con uno o varios agentes de […]

UTILIZACIÓN DE UN COMPUESTO DE LAMINACIÓN PARA LA PRODUCCIÓN DE UNA PIEZA MOLDEADA DE PLÁSTICO Y PROCEDIMIENTO PARA PRODUCIR UN COMPUESTO DE LAMINACIÓN ADECUADO PARA LA UTILIZACIÓN, del 21 de Enero de 2011, de NORDENIA DEUTSCHLAND GRONAU GMBH: Utilización de un compuesto de laminación con una lámina de plástico dilatable (8, 8') en una primera superficie y con un material no tejido […]

UTILIZACIÓN DE UN COMPUESTO DE LAMINACIÓN PARA LA PRODUCCIÓN DE UNA PIEZA MOLDEADA DE PLÁSTICO Y PROCEDIMIENTO PARA PRODUCIR UN COMPUESTO DE LAMINACIÓN ADECUADO PARA LA UTILIZACIÓN, del 21 de Enero de 2011, de NORDENIA DEUTSCHLAND GRONAU GMBH: Utilización de un compuesto de laminación con una lámina de plástico dilatable (8, 8') en una primera superficie y con un material no tejido […]

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]