Procedimiento de fabricación de elementos estructurales de un bloque de filtros de contacto y un boque de filtros de contacto.

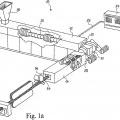

Un procedimiento de producción de un bloque (44) de filtros de contacto que usa un aparato (10) que comprende:

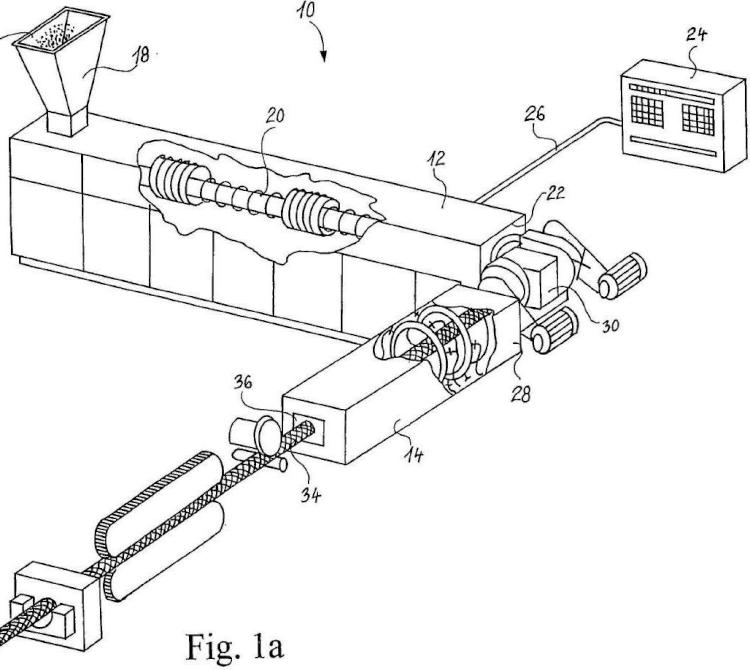

un depósito (18) para almacenar material (16) granulado con un primer punto de fusión, presentando dicho depósito (18) una primera entrada y una primera salida, incluyendo dicho material (16) granulado un aditivo espumante con un segundo punto de fusión,

una unidad (12) de calentamiento y presurización que incluye una cámara que presenta una segunda entrada y una segunda salida (22), estando dicha segunda entrada en comunicación con dicha primera salida, un trayecto de desplazamiento definido desde dicha segunda entrada hasta dicha segunda salida (22), comprendiendo dicha unidad (12) de calentamiento y presurización unos elementos de calentamiento y presurización distribuidos a lo largo de dicho trayecto de desplazamiento, una unidad (30) de extrusión montada corriente abajo con respecto a dicha unidad (12) de calentamiento y

presurización de dicha segunda salida (22), incluyendo además dicha unidad (30) de extrusión una unidad de calentamiento de extrusión y dos cabezas (52, 54) de extrusión rotatorias opuestas que definen una salida (32) de extrusión, generando dicha unidad (30) de extrusión una estructura (34) tubular tipo malla, una unidad de enfriamiento montada en dicha unidad de extrusión para enfriar rápidamente dicho material granulado, y

un dispositivo (38) de medición y corte para medir y cortar unos elementos que presentan una longitud predeterminada dentro de un intervalo específico, comprendiendo el procedimiento las etapas de: el suministro de dicho material (16) granulado a dicha unidad (12) de calentamiento y presurización desde dicho depósito (18) desde dicha segunda entrada,

el transporte de dicho material (16) granulado a lo largo de dicho trayecto de desplazamiento, el calentamiento de dicho material (16) granulado a una temperatura elevada y la presurización de dicho material (16) granulado a una presión elevada mientras se transporta dicho material (16) granulado a lo largo del trayecto de dicha unidad (12) de calentamiento y presurización, llevándose a cabo dicho calentamiento y presurización de acuerdo con un perfil de calentamiento y presurización específico,

la transferencia de dicho material (16) granulado hacia dicha unidad (30) de extrusión, el calentamiento de dicho material (16) granulado dentro de dicha unidad de calentamiento de extrusión a una temperatura por encima de dicho primer punto de fusión y a o por encima de dicho segundo punto de fusión y produciendo un material emitido a partir de dicho material (16) granulado,

la extrusión de dicha estructura (34) tubular tipo malla a partir de dicho material fundido, provocando dicho calentamiento de dicho material (16) granulado una expansión de dicho aditivo espumante que provoca que dicha estructura (34) tubular tipo malla adopte una estructura porosa, el enfriamiento de dicha estructura (34) tubular tipo malla extruida mediante dicha unidad de enfriamiento de acuerdo con un perfil de enfriamiento específico deteniendo o interrumpiendo de esta manera la expansión de dicho material fundido y / o de dicho aditivo espumante y bloqueando o fijando dicha estructura porosa de dicha estructura tubular tipo malla, y

el corte de dicha estructura (34) tubular tipo malla utilizando dicho dispositivo (38) de medición y corte para obtener elementos estructurales,

incluyendo dicho corte de dicha estructura (34) tubular tipo malla el corte de dicha estructura (34) tubular tipo malla en elementos estructurales discretos y la unión entre sí de dichos elementos tubulares lado con lado en dicho bloque (44) de filtros de contacto o, como alternativa, dicho corte de dicha estructura (34) tubular tipo malla incluye el corte de dicha estructura (34) tubular tipo malla en sentidos longitudinal y transversal para obtener elementos discretos y formar dichos elementos discretos mediante la aplicación de calor a dichos elementos discretos para obtener unos elementos (45) de placa corrugados y disponer dichos elementos (45) de placa corrugados unos encima de otros para su transporte y unir dichos elementos (45) de placa corrugados entre sí espalda con espalda para obtener dicho bloque (44) de filtros de contacto,

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2006/000164.

Solicitante: EXPO-NET DANMARK A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: GEORG JENSENS VEJ 5 9800 HJORRING DINAMARCA.

Inventor/es: KLINKBY,JOHN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Elementos de relleno en forma de rejilla o de elementos compuestos de varias piezas para formar una unidad o un módulo en el aparato de transferencia de calor o de materia.

- B29C47/12

- B29C47/24

- B29C47/26

- B29C47/38

- B29C47/82

- B29C47/88

- C02F3/10 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 3/00 Tratamiento biológico del agua, agua residual o de alcantarilla. › Embalajes; Cargas; Rejillas.

PDF original: ES-2505704_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de elementos estructurales de un bloque de filtros de contacto y un boque de filtros de contacto

La presente invención se refiere a un procedimiento de fabricación de elementos estructurales de un bloque de filtros de contacto, a un bloque de filtros de contacto obtenido mediante el procedimiento y a un aparato para fabricar elementos estructurales de un bloque de filtros de contacto que utiliza el procedimiento.

Técnicas relacionadas han sido descritas en publicaciones tales como los documentos US 24/22973, US 3,758,359, US 4,89,667, US 5,15,123, US 5,772,87, US 5,882,51, US 6,217,8, US 6,333,88, US 6,342,158, US 6,551,818, EP 1 142 837 y KR 9611746. Se hace referencia a las publicaciones de patentes mencionadas anteriormente y las patentes estadounidenses relacionadas por la presente se incorporan en su totalidad por referencia en la presente memoria descriptiva a todos los efectos. Referencias adicionales incluyen el documento EP 1 142 837 el cual describe unos dispositivos de tratamiento de aguas residuales y el documento JP 559848 el cual describe unos procedimientos de fabricación de un cuerpo espumante en forma de malla. Técnicas de enfriamiento de un extruido son conocidos a partir del documento WO 241292.

Un primer aspecto de la presente invención se refiere a un procedimiento de fabricación de elementos estructurales de un bloque de filtros de contacto que utiliza un aparato que comprende:

un depósito para almacenar material granulado que presenta un primer punto de fusión, presentando el depósito una primera entrada y una primera salida, incluyendo el material granulado un aditivo espumante que presenta un segundo punto de fusión,

una unidad de calentamiento y presurización que incluye una cámara que presenta una segunda entrada y una segunda salida, estando la segunda entrada en comunicación con la primera salida, un trayecto de desplazamiento definido desde la segunda entrada hasta la segunda salida, comprendiendo la unidad de calentamiento v presurización unos elementos de calentamiento y presurización distribuidos a lo largo del trayecto de desplazamiento,

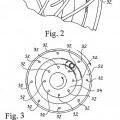

una unidad de extrusión montada corriente abajo respecto de la unidad de calentamiento y presurización en la segunda salida, incluyendo también la unidad de extrusión una unidad de calentamiento de extrusión y dos cabezas de extrusión que rotan en direcciones opuestas que definen una salida de extrusión, generando la unidad de extrusión una estructura tubular tipo malla,

una unidad de enfriamiento montada en la unidad de extrusión para enfriar el material granulado, y

un dispositivo de medición y corte para medir y cortar unos elementos que presentan una longitud predeterminada dentro de un intervalo específico,

comprendiendo el procedimiento las etapas de:

el suministro del material granulado a la unidad de calentamiento y presurización desde el depósito a través de la segunda entrada,

la conducción del material granulado a lo largo del trayecto de desplazamiento,

el calentamiento del material granulado a alta temperatura elevada y la presurización del material elevado a una presión elevada conduciendo al tiempo el material granulado a lo largo del trayecto de la unidad de calentamiento y presurización, llevándose a cabo el calentamiento y presurización de acuerdo con un perfil específico de calentamiento y presurización,

la transferencia del material granulado calentado y presurizado hasta la unidad de extrusión,

el calentamiento del material granulado dentro de la unidad de calentamiento de extrusión a una temperatura por encima del primer punto de fusión y a o por encima del segundo punto de fusión y la producción de un material fundido a partir de dicho material granulado,

la extrusión de la estructura tubular tipo malla a partir del material fundido, el calentamiento del material granulado provocando una expansión del aditivo espumante que provoca que la estructura tubular tipo malla ofrezca una estructura porosa,

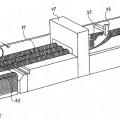

el enfriamiento de la estructura tubular tipo malla extruida por la unidad de enfriamiento de acuerdo con un perfil de enfriamiento específico deteniendo o interrumpiendo así la expansión del material fundido y / o del aditivo espumante y el bloqueo o la fijación de la estructura porosa de la estructura tubular tipo malla, y

el corte de la estructura tubular tipo malla utilizando el dispositivo de medición y corte hasta conseguir los elementos estructurales,

el corte de la estructura tubular tipo malla que incluye el corte de la estructura tubular tipo malla en elementos tubulares discretos y la unión entre sí de los elementos tubulares lado con lado en el bloque de filtros de contacto o, como alternativa,

el corte de la estructura tubular tipo malla incluye el corte de la estructura tubular tipo malla en sentido longitudinal y transversal para obtener unos elementos discretos, y la formación de los elementos discretos mediante la aplicación de calor sobre los elementos discretos convirtiéndolos en unos elementos de placa corrugados y la disposición de los elementos de placa corrugados unos encima de otros para su transporte y la unión de los elementos de placa corrugados conjuntamente espalda con espalda para obtener el bloque de filtros de contacto, presentando la estructura porosa una superficie no inferior a de 25 a 8 m2 / m3 de 9 a 1 m2/ m3, de 1 a 15 m2 / m3, de 15 a 2 m2 / m3, tal como de 2 a 3 m2/ m3.

La idea básica de acuerdo con la presente invención consiste en ofrecer unas mejoras relacionadas con bloques de filtros de contacto, en particular con los elementos estructurales de los bloques de filtros de contacto para mejorar las propiedades de los bloques de filtros de contacto.

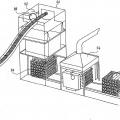

De acuerdo con una primera forma de realización del procedimiento de acuerdo con el primer aspecto de la presente invención, el corte de la estructura tubular tipo malla implica el corte de la estructura tubular tipo malla en elementos tubulares individuales o discretos los cuales, en una primera etapa, están unidos entre sí lado con lado para producir un bloque de filtros de contacto. Los elementos tubulares individuales o discretos pueden estar unidos o sellados entre sí por medio de un adhesivo o mediante la aplicación de calor. La etapa de unión o ensamblaje entre sí de los elementos tubulares individuales y discretos puede proporcionar un bloque de filtros de contacto de la configuración cúbica convencional o de una configuración sustancialmente con forma de caja o puede, como alternativa, proporcionar un bloque de filtros de contacto que presente una superficie de base desde la cual se extiendan los elementos tubulares individuales o discretos, de modo preferente, en perpendicular respecto de la superficie de base. La superficie de base puede presentar cualquier configuración geométrica pertinente, como tal como cuadrada, rectangular, circular, triangular, poligonal o rómbica.

De acuerdo con una segunda o alternativa forma de realización del procedimiento de acuerdo con el primer aspecto de la presente invención, el corte de la estructura tubular tipo malla implica la transformación de la estructura tubular tipo malla en una estructura plana mediante el corte a lo largo de la estructura tubular tipo malla y la formación de la banda plana obtenida a partir de la estructura tubular tipo malla en una estructura corrugada y el corte ulterior transversal de la estructura corrugada en elementos de placa corrugados individuales. En el proceso de fabricación de los elementos de placa corrugados a partir de la estructura tubular tipo malla, el corte a lo largo y el corte transversal pueden llevarse a cabo antes de que los elementos de placa corrugados individuales se deformen adoptando la configuración corrugada mediante la aplicación de calor y / o presión al elemento. Como alternativa, la estructura tubular tipo malla puede ser cortada a lo lago en una etapa separada, tras la cual, para obtener una banda que sea forzada por medio de un troquel de deformación mediante la aplicación de calor y / o presión sobre la banda para obtener una banda corrugada, banda que a continuación es cortada para obtener elementos de placa corrugados individuales.

Mediante la provisión de los elementos de placa estructurales corrugados, una ventaja adicional en relación con el volumen o el espacio utilizado para el transporte es su reducción, en cuanto los elementos de placa corrugados individuales pueden quedar situados unos encima de otros ocupando un espacio bastante pequeño, dado que no se deja prácticamente ningún espacio entre los elementos de placa corrugados. En el lateral de la aplicación, los elementos de placa corrugados están unidos espalda con espalda en cuanto las... [Seguir leyendo]

Reivindicaciones:

1Un procedimiento de producción de un bloque (44) de filtros de contacto que usa un aparato (1) que comprende:

un depósito (18) para almacenar material (16) granulado con un primer punto de fusión, presentando dicho depósito (18) una primera entrada y una primera salida, incluyendo dicho material (16) granulado un aditivo espumante con un segundo punto de fusión,

una unidad (12) de calentamiento y presurización que incluye una cámara que presenta una segunda entrada y una segunda salida (22), estando dicha segunda entrada en comunicación con dicha primera salida, un trayecto de desplazamiento definido desde dicha segunda entrada hasta dicha segunda salida (22), comprendiendo dicha unidad (12) de calentamiento y presurización unos elementos de calentamiento y presurización distribuidos a lo largo de dicho trayecto de desplazamiento,

una unidad (3) de extrusión montada corriente abajo con respecto a dicha unidad (12) de calentamiento y presurización de dicha segunda salida (22), incluyendo además dicha unidad (3) de extrusión una unidad de calentamiento de extrusión y dos cabezas (52, 54) de extrusión rotatorias opuestas que definen una salida (32) de extrusión, generando dicha unidad (3) de extrusión una estructura (34) tubular tipo malla,

una unidad de enfriamiento montada en dicha unidad de extrusión para enfriar rápidamente dicho material granulado, y

un dispositivo (38) de medición y corte para medir y cortar unos elementos que presentan una longitud predeterminada dentro de un intervalo específico, comprendiendo el procedimiento las etapas de:

el suministro de dicho material (16) granulado a dicha unidad (12) de calentamiento y presurización desde dicho depósito (18) desde dicha segunda entrada,

el transporte de dicho material (16) granulado a lo largo de dicho trayecto de desplazamiento,

el calentamiento de dicho material (16) granulado a una temperatura elevada y la presurización de dicho material (16) granulado a una presión elevada mientras se transporta dicho material (16) granulado a lo largo del trayecto de dicha unidad (12) de calentamiento y presurización, llevándose a cabo dicho calentamiento y presurización de acuerdo con un perfil de calentamiento y presurización específico,

la transferencia de dicho material (16) granulado hacia dicha unidad (3) de extrusión,

el calentamiento de dicho material (16) granulado dentro de dicha unidad de calentamiento de extrusión a una temperatura por encima de dicho primer punto de fusión y a o por encima de dicho segundo punto de fusión y produciendo un material emitido a partir de dicho material (16) granulado,

la extrusión de dicha estructura (34) tubular tipo malla a partir de dicho material fundido, provocando dicho calentamiento de dicho material (16) granulado una expansión de dicho aditivo espumante que provoca que dicha estructura (34) tubular tipo malla adopte una estructura porosa,

el enfriamiento de dicha estructura (34) tubular tipo malla extruida mediante dicha unidad de enfriamiento de acuerdo con un perfil de enfriamiento específico deteniendo o interrumpiendo de esta manera la expansión de dicho material fundido y / o de dicho aditivo espumante y bloqueando o fijando dicha estructura porosa de dicha estructura tubular tipo malla, y

el corte de dicha estructura (34) tubular tipo malla utilizando dicho dispositivo (38) de medición y corte para obtener elementos estructurales,

incluyendo dicho corte de dicha estructura (34) tubular tipo malla el corte de dicha estructura (34) tubular tipo malla en elementos estructurales discretos y la unión entre sí de dichos elementos tubulares lado con lado en dicho bloque (44) de filtros de contacto o, como alternativa,

dicho corte de dicha estructura (34) tubular tipo malla incluye el corte de dicha estructura (34) tubular tipo malla en sentidos longitudinal y transversal para obtener elementos discretos y formar dichos elementos discretos mediante la aplicación de calor a dichos elementos discretos para obtener unos elementos (45) de placa corrugados y disponer dichos elementos (45) de placa corrugados unos encima de otros para su transporte y unir dichos elementos (45) de placa corrugados entre sí espalda con espalda para obtener dicho bloque (44) de filtros de contacto,

presentando dicha estructura porosa una superficie no inferior a de 25 a 8 m2 / m3, de 9 a 1 m2 / m3, de 1 a 15 m2 / m3, de 15 a 2 m2 / m3, tal como de 2 a 3 m2 / m3.

2.- El procedimiento de acuerdo con la reivindicación 1, en el que dicha unidad (3) de extrusión incluye una multitud de boquillas (32) cada una de las cuales define una sección transversal de forma sustancialmente cuadrada, redonda, semirredonda, rectangular, oblonga, triangular, semihiperbólica, trapezoide, trapezoide inversa o cualquier combinación de estas.

3.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 2, en el que dicho primer punto de fusión es más alto, igual o menor que dicho segundo punto de fusión.

4.- El procedimiento de acuerdo con la reivindicación 3, en el que dicho material (16) granulado es HDPE y en el que dicho material (16) granulado incluye además una cantidad de PP o LDPE o una combinación de estos, y / o incluye PVC, NAILON, ABS o cualquier otro material polimérico.

5.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que el peso de dicho aditivo espumante constituye de un ,1 a un 5%, tal como de un 1 a un 4%, tal como de un 5 a un 35%, tal como de un 8 a un 2%, tal como de un 9 a un 12%, tal como de un ,1 a un 5%, tal como de un 5 a un 15%, tal como de un 15 a un 25%, tal como de un 25 a un 35%, tal como de un 35 a un 45%, tal como de un 45 a un 5%, de modo preferente de un 3 a un 5% o de un 5 a un 1% del peso del material (16) granulado.

6.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 5, en el que dicho material (16) granulado es calentado a de 14 a 3 grados centígrados.

7.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 6, en el que dicho material (16) granulado incluye además un aditivo de coloración.

8.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 7, que comprende además:

la provisión de un tornillo (2) de alimentación en dicho trayecto de desplazamiento, definiendo dicho tornillo (2) de alimentación una configuración geométrica cilindrica o cónica.

9.- El procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 8, en el que dicha unidad (12) de calentamiento y presurización presuriza dicho material (16) granulado a una presión dentro del intervalo de 5 a 5 barias, tal como de 5 a 1 barias, tal como de 6 a 9 barias, tal como de 65 a 85 barias, tal como de 75 a 75 barias, tal como de 1 a 65 barias, tal como de 15 a 6 barias, tal como de 2 a 5 barias, tal como de 275 a 45 barias, tal como de 3 a 4 barias, tal como de 325 a 375 barias, tal como de 5 a 25 barias, tal como de 25 a 45 barias, tal como de 45 a 75 barias, tal como de 75 a 15 barias, tal como de 15 a 2 barias, tal como de 2 a 275 barias, tal como de 275 a 34 barias, tal como de 34 a 375 barias, tal como de 375 a 425 barias, tal como de 425 a 5 barias, tal como de 5 a 55 barias, tal como de 55 a 625 barias, tal como de 625 a 7 barias, tal como de 7 a 775 barias, tal como de 775 a 85 barias, tal como de 85 a 1 barias, de modo preferente, alrededor de 35 barias

1.- Un bloque (44) de filtros de contacto para la construcción de filtros para el tratamiento biológico de aguas residuales que comprende:

una pluralidad de elementos estructurales individuales que están unidos entre sí, presentando cada uno una superficie exterior tipo malla, obteniéndose los elementos estructurales individuales utilizando el procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 9, presentando dichos elementos estructurales individuales una superficie porosa, presentando dicha superficie porosa una superficie no inferior a de 25 a 8 m2 / m3, de 9 a 1 m2 / m3, de 1 a 15 m2 / m3 de 15 a 2 m2 / m3, tal como de 2 a 3 m2 / m3.

Patentes similares o relacionadas:

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 25 de Octubre de 2017, de RODRIGUEZ OUTON, Pablo: 1. Dispositivo de extrusión para el procesado de plásticos acoplable a sistemas de alimentación de polímeros termoplásticos y termoendurecibles […]

MOLDE Y PROCESO DE FABRICACIÓN PARA PARED MODULAR PREENSAMBLADA, del 1 de Junio de 2017, de NIÑO BARBOSA, Eduardo Antonio: La pared modular pre-ensamblada para divisiones impermeables y proceso de fabricación de la misma en PVC con guías laterales conectoras macho […]

Método y aparato de extrusión de un pasamanos termoplástico, del 1 de Marzo de 2017, de EHC CANADA, INC: Un método de extrusión de un artículo , de sección transversal constante y que incluye un primer material termoplástico, un inhibidor de estiramiento […]

Elemento de centraje para elementos parciales de herramienta de una herramienta de transformación de materia sintética, del 9 de Noviembre de 2016, de VEKA AG: Elemento de centraje (10; 10') para elementos parciales de herramienta de una herramienta de transformación de materia sintética , con un […]

Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento., del 19 de Julio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

PROCEDIMIENTO DE FABRICACIÓN DE FILAMENTOS DE POLIACRILONITRILO Y CABEZAL DE EXTRUSIÓN PARA REALIZAR DICHO PROCEDIMIENTO, del 23 de Junio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

Tubo de transferencia de fluido con porción(es) corrugada(s) y su procedimiento de fabricación, del 22 de Junio de 2016, de Hutchinson, Srl: Tubo de transferencia de fluido , en particular para la carga de un circuito de refrigeración de un motor térmico de vehículo automóvil, que comprende […]

Aparato para texturizar material de hebra, del 11 de Mayo de 2016, de OCV INTELLECTUAL CAPITAL, LLC: Un dispositivo para texturizar un material de hebra, comprendiendo el dispositivo: un cuerpo de boquilla ; un dispositivo de bloqueo ; […]