METODO Y SISTEMA DE MONITORIZACION PARA UN ARBOL PORTAHERRAMIENTAS.

Método de monitorización para un árbol portaherramientas (10) que tiene un mandril (24) de agarre de herramientas accionado por una barra (28) de control,

desplazable axialmente, y un sensor (36) posicionado para detectar la posición axial de la barra y entregar una señal de salida en función de dicha posición, caracterizado porque se ejecutan las siguientes etapas cada vez que se capta inicialmente cada herramienta desde un almacén de herramientas en una sesión de trabajo:

(a) después de comprobar que el mandril (24) está cerrado, se toma un número predeterminado de lecturas de la posición de la barra de control (Pc1, Pc2, ..., Pcn) por medio de dicho sensor (36), a intervalos predeterminados comenzando a partir de un retardo predeterminado (T) después del cierre del mandril;

(b) se calcula el promedio actual de dichas lecturas (Pc1, Pc2, ..., Pcn) con lo cual se obtiene un valor para la posición actual de la barra (Pc);

(c) se notifica que el cierre del mandril es normal y se almacena dicho valor actual (P c) de la posición como valor previo (P m) de la posición; y porque, cuando subsiguientemente se capta la herramienta respectiva dentro de la misma sesión de trabajo, se ejecutan las siguientes etapas:

(d) se toma dicho número predeterminado de lecturas (pc1, Pc2, ..., Pcn) de la posición de la barra por medio de dicho sensor, a dichos intervalos predeterminados comenzando a partir de un retardo predeterminado (T) después del cierre del mandril;

(e) se calcula el promedio actual de dichas lecturas (P c1, P c2, ..., P cn) con lo cual se obtiene un valor nuevo para la posición actual (Pc) de la barra;

(f) se compara el valor actual (P c) de la posición de la barra con el valor previo almacenado correspondiente (P m) de la posición de la barra y, si su desviación es menor que un umbral predeterminado (S), se notifica que el cierre del mandril es normal, y, si no, se notifica que el cierre del mandril es defectuoso;

(g) si el cierre del mandril es normal, se almacena dicho valor actual (Pc) de posición de la barra como valor previo (P m) de posición de la barra

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06425871.

Solicitante: VIGEL S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA MAPPANO 15/A,10071 BORGARO TORINESE (TO).

Inventor/es: GIOVANELLI, GIAN LUCA, GAY,ANDREA.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Diciembre de 2006.

Fecha Concesión Europea: 9 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B23Q17/00C2

Clasificación PCT:

- B23Q17/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 17/00 Dispositivos para indicar o medir sobre las máquinas herramientas (para el control automático o la regulación del movimiento de avance, de la velocidad de corte o de la posición de la herramienta o de la pieza B23Q 15/00). › para indicar o medir la posición existente o deseada de la herramienta o la pieza de trabajo.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método y sistema de monitorización para un árbol portaherramientas.

La presente invención se refiere a un método y un sistema para monitorizar un árbol portaherramientas en una máquina herramienta, con el fin de determinar si una herramienta captada por el árbol desde un almacén de herramientas, en preparación para una operación de mecanizado, ha sido cogida correctamente en su mandril.

Cuando se va a llevar a cabo de forma repetida un ciclo de una máquina con herramientas diferentes, las máquinas herramienta se programan para hacer funcionar un árbol a través de un ciclo de trabajo de tal manera que el árbol capte una herramienta seleccionada de un almacén de herramientas, sujete el mango de la herramienta con su mandril, lleve a cabo la operación programada sobre la pieza de trabajo y, finalmente, devuelva la herramienta al almacén de herramientas. Dos superficies anulares de alineación, encaradas, en el árbol y la herramienta, respectivamente, se apoyan axialmente entre sí para garantizar que la herramienta se acopla correctamente al árbol, de manera que se logre un buen grado de precisión y repetibilidad. En el documento US 2006/0002778 se da a conocer un dispositivo de sujeción de este tipo.

No obstante, virutas diminutas se pueden depositar sobre la superficie de alineación durante el mecanizado, las cuales normalmente se pegan a dicha superficie, debido a la capilaridad del fluido refrigerante/lubricante que está siempre presente en el área. Si el fragmento de viruta es muy pequeño, un grosor del orden de unas pocas centenas de milímetro (unas pocas decenas de micras), puede que el aire comprimido soplado habitualmente sobre el árbol antes de captar la herramienta no sea capaz de eliminarlo, y, por lo tanto, la viruta quedará pinzada entre las superficies de alineación en apoyo, evitando de este modo que el mandril se cierre, o, alternativamente, provocando un error de posicionamiento, lo cual conlleva en general una falta de coplanariedad de las superficies de alineación, con lo que la herramienta queda inclinada con respecto al eje del árbol.

Se conoce la provisión, en la cabeza del árbol, de un sensor de proximidad dispuesto para detectar la posición axial de una barra de control que controla la abertura y el cierre del mandril, y para notificar un error de sujeción del mandril en caso de carrera incompleta de la barra. No obstante, dicho sensor solamente puede notificar errores de baja resolución, debido a la variación inevitable en el fin de carrera nominal de la barra de control en diferentes herramientas. Consecuentemente, el sensor anterior no puede detectar fragmentos muy pequeños, que, sin embargo, tal como se ha mencionado anteriormente, sí provocan una desviación del eje de la herramienta con respecto al eje del árbol, con errores lineales consecuentes que se acumulan hasta varias centenas de milímetro en la punta de la herramienta.

Por lo tanto, un objetivo principal de esta invención es proporcionar un método y un sistema para monitorizar un árbol portaherramientas en una máquina herramienta con el fin de determinar si una herramienta ha sido cogida correctamente en el mandril del árbol sin que hayan entrado partículas extrañas, por pequeñas que sean, entre ellos.

El objetivo anterior, así como otros objetivos y ventajas tales como las que se pondrán de manifiesto a partir de la siguiente exposición, se logran con la invención mediante un método para monitorizar árboles portaherramientas, que presenta las características expuestas en la reivindicación 1, exponiendo las reivindicaciones dependientes de esta última otras características ventajosas aunque secundarias. La invención se refiere también a un sistema para llevar a cabo el método anterior, según se expone en la reivindicación 7.

A continuación se describirá más detalladamente la invención, en referencia a una realización preferida, mostrada a título de ejemplo no limitativo en los dibujos adjuntos, en los que:

la Fig. 1 es una vista en sección transversal axial, parcialmente esquemática, de un árbol portaherramientas que pertenece al sistema de la invención, sin sujetar ninguna herramienta;

la Fig. 2 es una vista similar a la Fig. 1, que muestra el árbol con la herramienta no sujetada;

la Fig. 3 es una vista similar a la Fig. 1, que muestra el árbol con la herramienta sujetada;

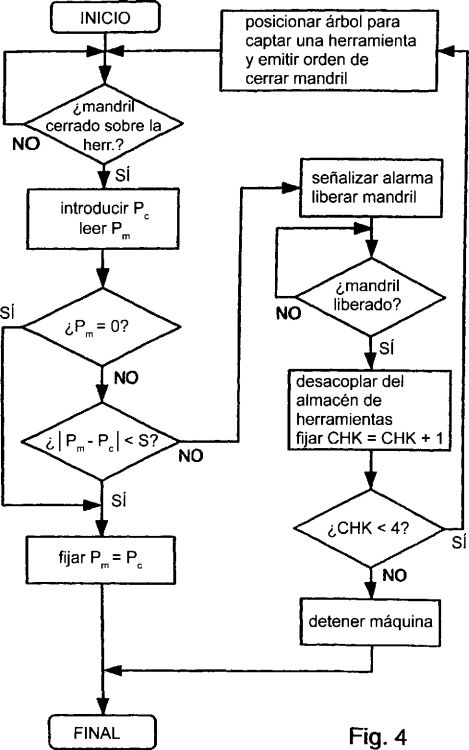

la Fig. 4 es un diagrama de flujo que muestra el método de monitorización según una realización preferida de la invención.

En referencia a las Figs. 1 a 3, un árbol 10 se sustenta en una máquina herramienta 12 a través de cojinetes 14 de bolas. El árbol 10 es hueco y tiene, en su extremo de accionamiento, un casquillo troncocónico 16 y una superficie anular, plana coaxial 18 de alineación que pueden recibir un mango troncocónico 20 de una herramienta (Figs. 2 y 3). El mango 20 tiene un rebaje perfilado, axial 22, el cual, también de una manera conocida de por sí, se puede acoplar a un miembro de sujeción o mandril que comprende una pluralidad de lengüetas o láminas 24, que se pueden retraer o expandir radialmente mediante el desplazamiento longitudinal de una cabeza 26 con forma de seta, portada en el extremo de una barra 28 de control, que es desplazable axialmente dentro del árbol. Un resorte 30 de compresión impulsa a la barra 28 hacia una posición de retroceso en la que la cabeza 26 expande hacia fuera el mandril 24. Un accionamiento hidráulico (no mostrado) puede empujar hacia adelante a la barra 28, tal como es sabido de por sí, contra el impulso del resorte 30, retrayendo de este modo las láminas 24 hacia una condición de contracción que libera a la herramienta 20.

Un sensor analógico 36 de proximidad, el cual puede ser capacitivo o inductivo, está montado en una posición fija en la máquina herramienta, de manera que el mismo interaccione con una superficie cónica 38 que es coaxial y enteriza con la barra 28 de control. De este modo, el sensor puede detectar la posición axial de la barra midiendo la distancia con respecto a la superficie cónica y emitir una señal correspondiente hacia una unidad de control convencional (no mostrada), la cual además controla al mandril (24) y lee la salida de dicho sensor (36), y está programada para ejecutar el método de monitorización de la invención.

Para cargar una herramienta, el árbol, con el mandril abierto tal como se muestra en la Fig. 1, se mueve hacia delante en oposición al mango 20 de una herramienta deseada contenida en un almacén de herramientas (no mostrado), y a continuación la barra 28 de control es empujada hacia delante por el accionamiento hidráulico para retraer las láminas 24 de bloqueo y permitir, de este modo, que el mango (tal como se muestra en la Fig. 2) se mueva hacia el casquillo troncocónico 16, hasta que la superficie anular 18 del árbol se apoye contra una superficie anular correspondiente en el mango. A continuación, la barra 28 de control es liberada y desplazada por el resorte 30 (Fig. 3) para abrir las láminas del mandril y sujetar la herramienta.

Si un fragmento de viruta de un grosor de aproximadamente una décima de milímetro queda pinzado entre las dos superficies anulares encaradas, el fragmento provocará un error de posición de la barra axial que, en general, es menor que el umbral de error medible por el sensor 36, aunque el error afectará a la precisión del mecanizado, ya que la herramienta, debido a la viruta, adoptará una posición ligeramente inclinada con respecto al eje del árbol, y el error lineal en la punta de la herramienta será amplificado.

En el diagrama de flujo de la Fig. 4 se ilustra el método de la invención. Cada vez que se capta una herramienta determinada desde un almacén de herramientas (no mostrado), se permite que la herramienta quede sujetada, y, a continuación, el sensor 36 mide la posición actual Pc de la barra de control. Preferentemente, se obtiene una medición de la posición actual Pc tomando un conjunto de lecturas sucesivas Pc1, Pc2,..., Pcn, a intervalos de tiempo próximos, por ejemplo, cinco lecturas (no mostradas detalladamente en la Fig. 4 por razones de simplicidad), comenzando con un retardo predeterminado T después de comprobar que se ha completado el cierre del mandril, y, a continuación, considerando el promedio de las lecturas como medición Pc. El número de lecturas se selecciona como un compromiso aceptable entre el tiempo requerido para realizar la medición y la precisión de la medición. El intervalo entre dos lecturas sucesivas cualesquiera se selecciona, por...

Reivindicaciones:

1. Método de monitorización para un árbol portaherramientas (10) que tiene un mandril (24) de agarre de herramientas accionado por una barra (28) de control, desplazable axialmente, y un sensor (36) posicionado para detectar la posición axial de la barra y entregar una señal de salida en función de dicha posición, caracterizado porque se ejecutan las siguientes etapas cada vez que se capta inicialmente cada herramienta desde un almacén de herramientas en una sesión de trabajo:

- (a) después de comprobar que el mandril (24) está cerrado, se toma un número predeterminado de lecturas de la posición de la barra de control (Pc1, Pc2, ..., Pcn) por medio de dicho sensor (36), a intervalos predeterminados comenzando a partir de un retardo predeterminado (T) después del cierre del mandril;

- (b) se calcula el promedio actual de dichas lecturas (Pc1, Pc2, ..., Pcn) con lo cual se obtiene un valor para la posición actual de la barra (Pc);

- (c) se notifica que el cierre del mandril es normal y se almacena dicho valor actual (Pc) de la posición como valor previo (Pm) de la posición;

- (d) se toma dicho número predeterminado de lecturas (pc1, Pc2, ..., Pcn) de la posición de la barra por medio de dicho sensor, a dichos intervalos predeterminados comenzando a partir de un retardo predeterminado (T) después del cierre del mandril;

- (e) se calcula el promedio actual de dichas lecturas (Pc1, Pc2, ..., Pcn) con lo cual se obtiene un valor nuevo para la posición actual (Pc) de la barra;

- (f) se compara el valor actual (Pc) de la posición de la barra con el valor previo almacenado correspondiente (Pm) de la posición de la barra y, si su desviación es menor que un umbral predeterminado (S), se notifica que el cierre del mandril es normal, y, si no, se notifica que el cierre del mandril es defectuoso;

- (g) si el cierre del mandril es normal, se almacena dicho valor actual (Pc) de posición de la barra como valor previo (Pm) de posición de la barra.

2. Método de monitorización de un árbol portaherramientas de la reivindicación 1, caracterizado porque se repite el siguiente ciclo de etapas de rescate por lo menos una vez cada vez que el cierre del mandril es defectuoso:

- (h) se accionan de forma sucesiva la liberación del mandril (24) del árbol, el desacoplamiento del árbol (10) con respecto al almacén de herramientas, el nuevo acoplamiento del árbol al almacén de herramientas, y la nueva sujeción del mandril;

- (i) se repiten las etapas anteriores (d), (e), (f), (g);

- (j) si, al final del ciclo anterior, se establece que el cierre del mandril es defectuoso, se detiene el funcionamiento de la máquina herramienta y se notifica una señal de alarma al operario.

3. Método de monitorización de un árbol portaherramientas de la reivindicación 2, caracterizado porque dicho ciclo de etapas de rescate se repite tres veces antes de detener la máquina herramienta.

4. Método de monitorización de un árbol portaherramientas de la reivindicación 1, 2 ó 3, caracterizado porque dicho número predeterminado de lecturas (Pc1, Pc2, ..., Pcn) de la posición de la barra es 5.

5. Método de monitorización de un árbol portaherramientas de cualquiera de la reivindicación 1 a 4, caracterizado porque dicho retardo predeterminado (T) es aproximadamente 100 milisegundos.

6. Método de monitorización de un árbol portaherramientas de cualquiera de las reivindicaciones 1 a 5, caracterizado porque dicho umbral (S) de desviación predeterminado es aproximadamente 25 mV.

7. Sistema de máquina herramienta que tiene un árbol portador (10) de herramientas con un mandril (24) de agarre de herramientas accionado por el desplazamiento axial de una barra (28) de control y un sensor (36) dispuesto para detectar la posición axial de la barra y entregar una señal de salida en función de dicha posición, caracterizado porque una unidad de control electrónica conectada para controlar dicho mandril y para leer la salida de dicho sensor, está programada para ejecutar el método de monitorización de cualquiera de las reivindicaciones 1 a 6.

Patentes similares o relacionadas:

DISPOSITIVO PARA CONTROLAR LA POSICIÓN DE UNA HERRAMIENTA O UN ELEMENTO DE MÁQUINA, del 9 de Enero de 2012, de OTT-JAKOB SPANNTECHNIK GMBH: Dispositivo para controlar la posición de una herramienta o un elemento de máquina junto a o en un husillo de trabajo o un dispositivo […]

HUSILLO DE TRABAJO CON UN DISPOSITIVO PARA LA SUPERVISIÓN DE LA POSICIÓN DE UNA HERRAMIENTA O SOPORTE DE LA HERRAMIENTA EN EL HUSILLO DE TRABAJO, del 13 de Abril de 2011, de OTT-JAKOB SPANNTECHNIK GMBH: Husillo de trabajo con un dispositivo para la supervisión de la posición de una herramienta o soporte de herramienta en el husillo de trabajo , en el que el dispositivo […]

HUSILLO DE TRABAJO CON UN DISPOSITIVO PARA LA SUPERVISIÓN DE LA POSICIÓN DE UNA HERRAMIENTA O SOPORTE DE LA HERRAMIENTA EN EL HUSILLO DE TRABAJO, del 13 de Abril de 2011, de OTT-JAKOB SPANNTECHNIK GMBH: Husillo de trabajo con un dispositivo para la supervisión de la posición de una herramienta o soporte de herramienta en el husillo de trabajo , en el que el dispositivo […]

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de mandril y método, del 18 de Marzo de 2020, de In-Situ Oilfield Services Limited: Un dispositivo de mandril que tiene al menos dos mandíbulas para agarrar un objeto (T), y un mecanismo de ajuste configurado para ajustar el centro rotacional […]

Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, del 19 de Febrero de 2020, de IMA Schelling Deutschland GmbH: Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, donde las piezas de trabajo se suministran en un circuito […]

Aparato seguidor del contorno y sistemas y métodos relacionados, del 1 de Enero de 2020, de FLOW INTERNATIONAL CORPORATION: Un conjunto de cardan para una máquina multieje para ayudar al mantenimiento de una relación espacial entre una herramienta de la máquina multieje y una […]

Accesorio de centrado de útiles sobre una máquina de mecanizado, procedimiento de centrado y dispositivo de ayuda para el centrado que incluye tal accesorio, del 20 de Noviembre de 2019, de Wibemo S.A: Accesorio de centrado de un útil (O) o de un husillo porta-útiles sobre un eje de rotación X-X` de un cañón giratorio de una máquina de mecanizado, caracterizado […]

Módulo de mecanización, conjunto de accesorio para módulo de mecanización, y procedimiento de puesta en marcha de un módulo de mecanización, del 9 de Octubre de 2019, de Watch Out SA: Conjunto de accesorios para módulo de mecanización por arrancado de virutas, que comprende: por lo menos un portaherramientas provisto de una […]