Disposición y procedimiento para la fabricación de cristales de alta pureza.

Disposición para la fabricación de cristales de alta pureza que comprende una multitud de cristalizadores,

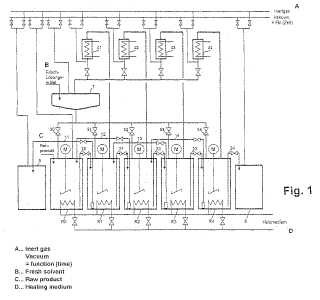

conductos de agua madre y conductos de cristalización, caracterizada por el hecho de que la pluralidad de n+1 cristalizadores (R0 hasta Rn) presenta n conductos de agua madre (11 hasta 1n) con cada uno respectivamente una válvula de cierre y n +1 conductos de cristalización (20 hasta 2n) con cado uno respectivamente una válvula de cierre, estando unidos los cristalizadores (R0 hasta Rn) por medio de los conductos de agua madre (11 hasta 1n) y los conductos de cristalización (20 hasta 2n) de manera que en el estado de funcionamiento es generable un flujo de agua madre, que se orienta desde un cristalizador al cristalizador subsiguiente en dirección de pureza decreciente, y es generable un flujo de cristalización, que se orienta desde un cristalizado disuelto antes de la cristalización hasta el subsiguiente cristalizador en dirección de pureza más alta, y la disposición posee n + 1 válvulas de cierre (30 hasta 3n) para la dosificación de disolvente, n condensadores (41 hasta 4n) así como un recipiente de almacenamiento (5) para residuo, un recipiente de almacenamiento (6) para producto puro y un recipiente de almacenamiento (7) para destilado y / o disolvente fresco, que se unen por medio de conductos a los cristalizadores (R0 hasta Rn), con lo cual n es en todo caso un número entero y ≥ 2.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2009/000603.

Solicitante: HAPILA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Otto-Schott-Str. 9 07552 Gera.

Inventor/es: GRAWE, DETLEF, GLIESING, SABINE, EILERS,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D9/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Cristalización (directamente a partir de la fase de vapor B01D 7/02; producción de monocristales C30B).

PDF original: ES-2392669_T3.pdf

Fragmento de la descripción:

Disposición y procedimiento para la fabricación de cristales de alta pureza.

La presente invención se refiere a una disposición y un procedimiento para la fabricación de cristales de alta pureza, por ejemplo agentes activos farmacéuticos térmicamente sensibles, en el proceso de cristalización en contracorriente.

Disposiciones genéricas presentan cristalizadores, que se ponen en servicio en el principio de contracorriente columnar, por lo cual se produce un efecto de separación en sustancias contenidas en aguas madres, el cual permite la limpieza de estas sustancias.

La limpieza de sustancias por cristalización se conoce desde hace muchos años. Para la purificación de sustancias particularmente de agentes activos farmacéuticos la cristalización es aún uno de los métodos de limpieza más efectivos. Si son necesarias purezas finales muy altas (> 99.99%) , la cristalización convencional alcanza rápidamente sus límites. En la práctica existe a menudo un complejo perfil de impureza con 5 hasta 10 subproductos, que en el producto meta ciertamente en principio se dejan empobrecer por la cristalización, sin embargo muestran características de empobrecimiento muy diferentes. Una pureza final alta no puede entonces ser lograda en una fase de cristalización, sino que debe ser realizada cristalización en varias etapas y fracciones. La pureza se comporta en este caso inversamente proporcional al rendimiento logrado. De tal modo se aumenta el gasto temporal y las pérdidas de rendimiento crecen incluso exponencionalmente con el número de etapas. Así por ejemplo después de la quinta recristalización el rendimiento total de 70% por fase ya es sólo 17 %. La mayor parte de la sustancia se encuentra en aguas madres. Sólo a través de un proceso de fraccionamiento laborioso se puede llevar una parte de ello a la pureza final deseada.

En el campo de la destilación y extracción es posible a través de separación y unión continuas de las fases en el proceso en contraflujo, multiplicar los efectos de separación que se basan en los equilibrios de distribución y con esto desarrollar procedimientos de separación muy eficientes. Estos encuentran su aplicación de aparato en las columnas de rectificación o de extracción o instalaciones de Mixer-Settler.

Una idea de este tipo se puede transmitir en principio también sobre la cristalización, porque también aquí se basa el efecto de separación (efecto de limpieza) en la repartición diferente de las impurezas individuales entre las fases de cristalización y agua madre. Sin embargo la transformación tecnológica del efecto de separación multiplicativo analógicamente a la extracción/rectificación es difícil, puesto que en los transiciones de fases se trata de transferencias de sólido-líquido.

Respecto a la dirección del procedimiento continuo clásico en equipamientos columnares existen una serie de publicaciones (DE 32 39 244 A1, EP 0242 18 A1, US 3 154 395, US 2 579 421, US 5 466 266, US 4 279 130) . Estos procesos son complejos y propensos a fallos, los aparatos correspondientes complicados y adaptados sobre el problema de cristalización respectivo. A menudo a causa de condiciones de transición de sustancia difíciles tienen sólo un rendimiento de fondo escaso (G. Matz, "Fraktionierte Kristallisation", Chemie-Ingenieur-Technik, 52, (1980) , Nr.7, S. 562-570) . En la práctica industrial a diferencia de columnas de rectificación o de extracción no se han podido imponer como procedimiento estándar

La alternativa a la dirección de procedimiento continuo clásico en equipamientos columnares está en un proceso de varias etapas de unidades de cristalización separadas, tecnológicamente similares. También esto puede ser configurado más o menos continuamente.

Se conoce una serie de procedimientos e instalaciones de cristalización fraccionados, polifásicos (véase por ejemplo US 4 787 985, US 5 127 921) .

Según estas divulgaciones se reducen las pérdidas de rendimiento con cristalización múltiple con una conducción en contracorriente de agua madre y cristalización. Con una reconducción parcial de cristalización y agua madre sobre cada fase se puede aumentar además el efecto de limpieza para cada vez fase. Esto naturalmente va a expensas del rendimiento.

Una desventaja de los procedimientos e instalaciones conocidos hasta ahora es elalto coste de equipamiento y técnica de procedimientos. Una multitud de operaciones básicas técnicas de procedimiento, que se ponen en funcionamiento separadas cada una por sí sola, están interconectadas según el estado de la técnica conocido en el flujo de cantidades.

Según el documento US 5 127 921 por ejemplo por fase de cristalización se necesitan un cristalizador, un recipiente de solución, un dispositivo de separación sólido-líquido externo, y recipientes de tampón diversos para agua madre y cristalización. Además se necesitan bombas para el transporte de solución y dispositivos para la división de retroceso y para el caso de una evaporación de la solución además plantillas de destilación.

Esta compacidad tecnológica insuficiente lleva necesariamente a una interconexión compleja de las partes de instalaciones y en caso de alto número de fases a un de gasto alto de equipamiento. Por consiguiente también la automatización para el mantenimiento de un régimen en contracorriente estacionario y el mando para la sincronización de todas las etapas son muy problemáticos, sobre todo porque son necesarias seraraciones sólido-líquido externas (centrífugas, filtros etc.) y transportes de sustancia sólida entre separadores y recipientes de solución, que pueden ser muy costosas según la conformación del material de cristal (tamaños de grano) .

También la separación de equipamiento entre procedimiento de disolución y cristalización es desventajoso, ya que se pueden formar sobre las superficies de enfriamiento del cristalizador costras difícilmente resolubles. La cristalización se realiza según este procedimiento por enfriamiento de una solución a ser posible saturada. Por lo tanto el rendimiento se determina en primer lugar por el gradiente de la temperatura de la solubilidad. Esto significa desde el punto de vista económico a pesar del principio de contraflujo una disminución clara del margen de rendimiento. Muchas sustancias, sobre todo las sustancias activas farmacéuticas, no tienen gradiente de solubilidad suficiente, para lograr rendimiento económico con un gasto energético justificable.

Una evaporación adicional sería, aunque no descrita, ciertamente pensable, sin embargo requiere además de todos los altos gastos técnicos de instalaciones , otros gastos de equipamiento, tecnológicos y también logísticos.

También en el documento US 4 787 985 se describe un proceso de cristalización en contracorriente para la limpieza de sustancias químicas mediante una multitud de etapas repetitivas, tecnológicamente idénticas. Pero también aqui se conectan entre si según cada fase varias operaciones básicas técnicas aparatosamente separadas: cristalizador, recristalizador, dispositivo de filtro, separador, espesador y/o columnas de lavado y bombas. Se describe un proceso completamente continuo, pero el cual, como descrito en todos los ejemplos, sólo se adecua para cristalizaciones de fusión y no de solventes.

En el documento US 5 505 924 se describe igualmente un proceso de cristalización en contracorriente de varias etapas con correspondiente instalación. Dentro de las unidades de cristalización en forma de U se encuentran zonas de calentamiento y de enfriamiento a la resolución localmente separada y recristalización. El transporte de cristalización a la unidad de cristalización próxima se realiza como sustancia sólida sobre contenedores perforados, que en la zona de enfriamiento toman la cristalización. El agua madre se separa por el escurrido o lavado después de su eliminación de la zona de enfriamiento. Estos contenedores de material cristalizado se introducen entonces por una tecnología de transporte automatizable a la zona de calentamiento de la unidad de cristalización próxima para la resolución. Esta tecnología de transporte abierta sólo es adecuada para soluciones acuosas. Además la traslación de la cristalización no se realiza completamente. También aquí el procedimiento descrito es sólo empleable con una dependencia de temperatura suficientemente grande de la solubilidad. El rendimiento se determina exclusivamente a través de la diferencia de temperatura... [Seguir leyendo]

Reivindicaciones:

1. Disposición para la fabricación de cristales de alta pureza que comprende una multitud de cristalizadores, conductos de agua madre y conductos de cristalización, caracterizada por el hecho de que la pluralidad de n+1 cristalizadores (R0 hasta Rn) presenta n conductos de agua madre (11 hasta 1n) con cada uno respectivamente una válvula de cierre y n +1 conductos de cristalización (20 hasta 2n) con cado uno respectivamente una válvula de cierre, estando unidos los cristalizadores (R0 hasta Rn) por medio de los conductos de agua madre (11 hasta 1n) y los conductos de cristalización (20 hasta 2n) de manera que en el estado de funcionamiento es generable un flujo de agua madre, que se orienta desde un cristalizador al cristalizador subsiguiente en dirección de pureza decreciente, y es generable un flujo de cristalización, que se orienta desde un cristalizado disuelto antes de la cristalización hasta el subsiguiente cristalizador en dirección de pureza más alta, y la disposición posee n + 1 válvulas de cierre (30 hasta 3n) para la dosificación de disolvente, n condensadores (41 hasta 4n) así como un recipiente de almacenamiento (5) para residuo, un recipiente de almacenamiento (6) para producto puro y un recipiente de almacenamiento (7) para destilado y / o disolvente fresco, que se unen por medio de conductos a los cristalizadores (R0 hasta Rn) , con lo cual n es en todo caso un número entero y ' 2º

2. Disposición para la fabricación de cristales de alta pureza que comprende una multitud de cristalizadores, conductos de agua madre y conductos de cristalizado, caracterizada por el hecho de que la pluralidad de n+1 cristalizadores (R0 hasta Rn) , se conecta cada uno con respectivamente un conducto de aspiración (80 hasta 8n) con válvula de cierre y así como respectivamente cada uno con un conducto de suministro (90 hasta 9n) con válvula de cierre, n condensadores (41 hasta 4n) , un recipiente de almacenamiento (5) para residuo, un recipiente de almacenamiento (6) para producto puro y un recipiente de almacenamiento (7) para destilado o disolvente fresco con válvula de cierre (30) asignada para la dosificación de disolvente, conectándose todos los cristalizadores (R0 hasta Rn) y todos los recipientes de almacenamiento (5 -7) con sus conductos de aspiración (80 hasta 8n) o conductos de suministro (90 hasta 9[n+2]) por medio de un conducto de transporte central (99) , de modo que en el estado operativo es generable un flujo de agua madre, que se orienta desde un cristalizador con la fase de pureza n al subsiguiente cristalizador con la fase de pureza n-2 en dirección de pureza decreciente, siendo n en todo caso un número entero y ' 2º

3. Disposición para la fabricación de cristales de alta pureza en el principio en contracorriente según la reivindicación 1 o 2, caracterizada por el hecho de que los conductos de agua madre / conductos de aspiración están provistos de un elemento de filtración para la separación a ser posible completa del agua madre.

4. Disposición para la fabricación de cristales de alta pureza en el principio en contracorriente según la reivindicación 1 o 2, caracterizada por el hecho de que todos los cristalizadores (R0 hasta Rn) y recipientes de almacenamiento (5, 6, 7) se asocian a una fuente de vacío común y un regulador de vacío común y a una fuente de gas inerte.

5. Disposición para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 1 o 2, caracterizada por el hecho de que todos los cristalizadores se alimentan de manera paralela de una fuente de calefacción común y cada cristalizador individual está provisto de un sistema de regulación, mediante el cual la temperatura interna es controlable durante la fase de calefacción.

6. Disposición para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 1 o 2, caracterizada por el hecho de que a los cristalizadores (R1 hasta Rn) se asocian respectivamente un condensador así como un destilador común, desde el cual es repartible disolvente fresco sobre los cristalizadores individuales.

7. Disposición para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 1 o 2, caracterizada por el hecho de que todos los cristalizadores (R0 hasta Rn) están provistos de regulación de nivel y válvula de mando (30 hasta 3n) en el conducto del disolvente fresco.

8. Disposición para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 2, caracterizada por el hecho de que los conductos de suministro (90 hasta 9n) de los cristalizadores están cerrados con sus válvulas de cierre, pudiendo añadirse las soluciones y disolventes por medio de los conductos de aspiración (80 hasta 8n) .

9. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente bajo aplicación de una disposición según una o varias de las reivindicaciones 1 y 3 hasta 7 en el que el material cristalizado y el agua madre se guían uno hacia la otra de forma discontinua en contracorriente en las fases de cristalización individuales (R0 hasta Rn) , donde después de la cristalización, comenzando con la fase de cristalización de pureza más baja, el agua madre dentro del cristalizador se separa del material cristalizado, este agua madre se transporta a la subsiguiente fase de cristalización en dirección de pureza descendente, mientras que el material cristalizado permanece en la fase de cristalización y allí se traslada y disuelve con el agua madre desde la subsiguiente fase de cristalización de pureza más alta y/o con disolvente fresco, a continuación se transporta comenzando en la fase de cristalización de la pureza más alta a la siguiente fase de cristalización en dirección de pureza más alta y allí se somete simultáneamente a una cristalización con todas las otras fases de cristalización.

10. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente bajo aplicación de una disposición según una o varias de las reivindicaciones 2 hasta 8 donde se guían el material cristalizado y agua madre de forma discontinua en contracorriente uno hacia la otra en las fases de cristalización individuales, donde después de la cristalización, comenzando con la fase de cristalización de pureza más baja, el agua madre dentro de un cristalizador se separa del material cristalizado, este agua madre se transporta a la subsiguiente fase de cristalización en dirección de pureza descendente, mientras que el material cristalizado permanece en la fase de cristalización y allí se traslada y se soluciona con el agua madre de la subsiguiente fase de cristalización de una pureza más alta y/o con disolvente fresco, y simultáneamente se somete con todas las otras fases de cristalización a una cristalización.

11. Procedimiento para la fabricación de cristales de alta pureza en el principio en contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que en las fases de cristalización individuales durante la cristalización en el servicio paralelo bajo las mismas condiciones de temperatura y de presión, en referencia a la cantidad utilizada se evapora proporcionalmente de manera continua la misma cantidad de disolvente.

12. Procedimiento para la fabricación de cristales de alta pureza en el principio en contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que las sobresaturaciones y rendimientos se sincronizan en todas las fases de cristalización.

13. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que se realiza una evaporación continua al vacío y el calor de evaporación necesario para tal objeto se substrae al volumen de suspensión, que en consecuencia se enfría correspondientemente.

14. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que el vacío se realiza para todos los cristalizadores de igual manera y sincrónicamente como función de vacío controlada temporalmente en un margen de tiempo definido.

15. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que la función de vacío se controla temporalmente de manera que después de la formación de gérmenes primaria se realiza la otra cristalización por crecimiento de cristal y se impide otra formación de gérmenes.

16. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que la función de vacío de la fase de cristalización de una fase comienza con el punto de ebullición manteniendo una presión normal y finaliza con el punto de ebullición cerca de la temperatura ambiente con el vacío correspondiente.

17. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que el calor de evaporación se suministra al volumen de suspensión en una fase de calentamiento antes de la fase de evaporación (fase de cristalización) .

18. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que la fase de calefacción y la fase de evaporación (fase de cristalización) se ponen en servicio de manera alterna hasta que se alcanza el rendimiento de etapas necesario.

19. Procedimiento para la fabricación de cristales de alta pureza en el principio de contracorriente según la reivindicación 9 o 10, caracterizado por el hecho de que se ponen en servicio paralelamente R1 hasta Rn fases de cristalización, hasta que se alcanza la pureza necesaria en el material cristalizado.

20. Procedimiento para la separación de mezclas de sustancia bajo aplicación de la combinación de dos disposiciones según una o varias de las reivindicaciones 1 hasta 8, que se ponen en servicio en el procedimiento según una o varias de las reivindicaciones 9 hasta 19, donde una disposición se acciona como sección de purificación y la otra disposición se acciona como sección de recuperación y el producto bruto se alimenta sobre la fase de pureza, que corresponde a su grado de impureza.

Patentes similares o relacionadas:

Método para eliminar sólidos disueltos de corrientes residuales acuosas, del 22 de Abril de 2020, de Veolia Water Technologies, Inc: Un método para eliminar sólidos disueltos de una corriente residual que comprende: evaporar agua de la corriente residual en un primer evaporador […]

Método para aumentar la resolución cromatográfica de polímeros a base de olefina con diferentes microestructuras, del 26 de Febrero de 2020, de Dow Global Technologies LLC: Un método para aumentar el índice de resolución (IR) de un cromatograma generado a partir de una muestra polimérica que comprende al menos […]

Producción de fosfatos amónicos, del 11 de Diciembre de 2019, de Easymining Sweden AB: Una disposición para la producción de fosfatos amónicos puros, que comprende: una sección de extracción , configurada para realizar una extracción líquido-líquido […]

Transformación catalítica de fases mediante metales en compuestos quirales, del 5 de Noviembre de 2019, de UNIVERSIDAD COMPLUTENSE DE MADRID: Transformación catalítica de fases mediante metales en compuestos quirales. Más del 90% de los compuestos quirales son termodinámicamente estables como compuestos racémicos, […]

Procedimiento para cristalizar clatratos hidratos y procedimiento de purificación de un líquido acuoso usando los clatratos hidratos así cristalizados, del 9 de Octubre de 2019, de BGH: Procedimiento para formar, cristalizar, clatratos hidratos de una molécula huésped en un líquido que comprende agua, caracterizado por que se efectúan las etapas sucesivas […]

Método de producción de cristales farmacológicamente puros, del 21 de Agosto de 2019, de BIOSYN ARZNEIMITTEL GMBH: Un proceso de fabricación de una sustancia cristalina que comprende las etapas de a) proporcionar una disolución insaturada de la sustancia a […]

Procedimiento y dispositivo de preparación de nanopartículas por evaporación súbita, del 14 de Agosto de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (C.N.R.S.): Procedimiento para preparar nanopartículas, al menos una dimensión de las cuales es inferior a 100 nm, de al menos un compuesto, que comprende las siguientes etapas: • […]

Proceso continuo para la fabricación de un fertilizante de P/K granular neutro, del 7 de Agosto de 2019, de ROTEM AMFERT NEGEV LTD: Proceso continuo de fabricación de un fertilizante de fósforo/potasio (P/K) sólido que consiste esencialmente en K3H3(PO4)2 y agua en una cantidad […]