Procedimiento y equipo para automatizar y robotizar el vibrado de troncos de árboles plantados en retícula, para el derribo de sus frutos en la recolección.

Procedimiento y equipo para automatizar y robotizar el vibrado de troncos de árboles plantados en retícula,

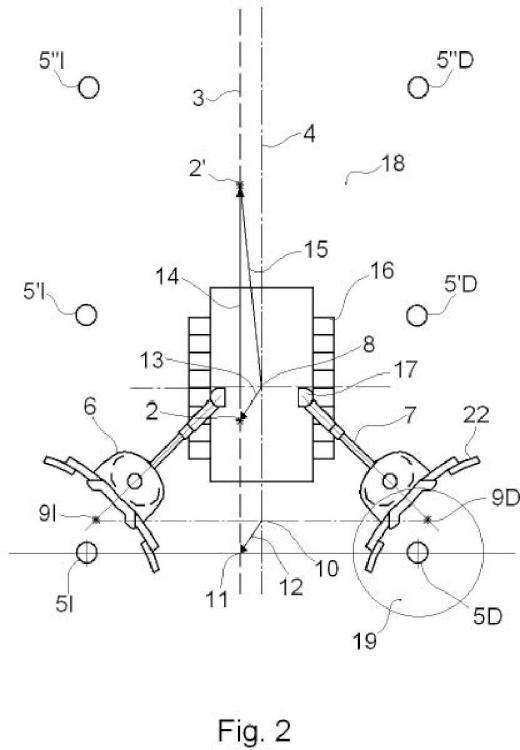

para el derribo de sus frutos en la recolección, mediante un vehículo autónomo (1) que porta al menos una pareja de cabezas vibradoras (6) orientadas cada una de ellas hacia uno de los costados, el cual navega por las diferentes calles (18) de la plantación, parándose para vibrar simultáneamente los árboles situados a cada lado de la calle, dos o cuatro, dependiendo de que porte una o dos parejas de cabezas vibradoras. El procedimiento prevé la forma mediante la cual, de manera automática y controlada, el vehículo se desplaza y para en el punto adecuado, dirige las cabezas vibradoras a los troncos de los árboles, hace que las pinzas de éstas los agarren convenientemente y a continuación los vibren a fin de derribar sus frutos, para seguidamente recoger los brazos que portan dichas cabezas e iniciar una nueva secuencia desplazándose a la siguiente ubicación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430484.

Solicitante: NUMERAOLEICA, S.L.

Nacionalidad solicitante: España.

Inventor/es: DE LARA CRUZ,ANTONIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A01D46/26 NECESIDADES CORRIENTES DE LA VIDA. › A01 AGRICULTURA; SILVICULTURA; CRIA; CAZA; CAPTURA; PESCA. › A01D RECOLECCION; SIEGA. › A01D 46/00 Recolección de frutas, hortalizas, lúpulo o productos similares; Dispositivos para sacudir los árboles o arbustos. › Dispositivos para sacudir los árboles o arbustos; Dispositivos para recoger los frutos utilizados con estos dispositivos de sacudida (A01D 46/28 tiene prioridad).

Fragmento de la descripción:

Procedimiento y equipo para automatizar y robotizar el vibrado de troncos de árboles plantados en retícula, para el derribo de sus frutos en la recolección.

Objeto de la invención

El objeto de la invención consiste en un procedimiento y el equipo correspondiente para llevarlo a cabo el derribo de frutos mediante vibración de los troncos de los árboles. La vibración se hace mediante un vehículo autónomo que porta al menos una pareja de cabezas vibradoras orientadas cada una de ellas hacia uno de los costados, el cual navega por las diferentes calles de la plantación, cuyos árboles están plantados en retícula, parándose para vibrar simultáneamente los árboles situados a cada lado de la calle, dos o cuatro, dependiendo de que porte una o dos parejas de cabezas vibradoras. El procedimiento prevé la forma mediante la cual, de manera automática y controlada, el vehículo se desplaza y para en el punto adecuado, dirige las cabezas vibradoras a los troncos de los árboles, hace que las pinzas de éstas los agarren convenientemente y a continuación los vibren a fin de derribar sus frutos, para seguidamente recoger los brazos que portan dichas cabezas e iniciar una nueva secuencia desplazándose a la siguiente ubicación. Para implementar el procedimiento se ha previsto un vehículo autónomo de cadenas, que en brazos articulados independientes porta dos o cuatro cabezas vibradoras, todo ello movido hidráulicamente mediante bombas actuadas por un motor de explosión. Este vehículo está dotado de la instrumentación específica necesaria, que incluye una brújula o GPS, odómetros, equipos emisores-receptores de rayos de doble barrido, medidores de proximidad y medidores de carrera de los cilindros hidráulicos, todo ello controlado por una unidad de control que incorpora un software específico que incluyen aplicaciones de reconocimientos de formas y de triangulación para determinar espacialmente la posición que ocupa cada pinza vibradora en relación a un punto de referencia del vehículo y de éste con respecto a la posición que ocupan los árboles en el terreno.

Antecedentes de la invención

Actualmente se viene usando de forma generalizada la vibración del tronco de los árboles para la recolección de ciertos frutos, mediante el derribo de los mismos sobre unos mantos colocados en el suelo o una plataforma de recolección montada en torno al mismo. Especialmente esta técnica se emplea en recolección de la aceituna, almendra, pistacho, café, naranja de zumo, etc. Las plantaciones de estos árboles están realizadas normalmente, formando retículas para su mejor explotación, además, últimamente con el empleo de lo que se denomina agricultura de precisión, dichas retículas son realizadas con gran exactitud.

Para acceder a los troncos con el vibrador se vienen utilizando tractores agrícolas o equipos autónomos diseñados ad hoc (buggys) conducidos por un operador, el cual no solo conduce el vehículo, sino que también tiene que operar los mandos del vibrador para dirigirlo al tronco, cerrar las pinzas para agarrarlo, y proceder al vibrado del mismo. Esto hace que el factor humano sea determinante en la capacidad y coste de la operación. Además, hasta ahora, practicamente todos los equipos de vibración utilizados lo son solamente con luz del día, lo cual reduce drásticamente la rentabilidad de la inversión frente a aquellos que usen el procedimiento propuesto que porta dos o cuatro cabezas y podrán ser usados las veinticuatro horas del día, con lo que se multiplica varias veces, la productividad del mismo.

El inventor es titular de la patente ES 2 390 550 en la que describe un vehículo del tipo propuesto que lleva cuatro brazos con sus cabezas vibradoras, que se estima el número óptimo para realizar esta operación, ya que supera al de dos en producción y mejora al de seis o más en maniobrabilidad en la retícula de árboles. El procedimiento propuesto es complementario a dicha innovación ya que proporciona un avance radical a dicho equipo.

La robotización de la vibración de los troncos tiene dos actividades diferenciadas; la primera es la de navegación en el campo del vehículo que porta las cabezas vibradoras y su correspondiente parada en un sitio conveniente para acceder a los troncos y la segunda es la de llevar con los brazos las cabezas vibradoras, agarrar y después vibrar los mencionados troncos.

Para la actividad de navegación existen dos aproximaciones posibles: la primera fija el sistema de referencia en el vehículo y sitúa los troncos respecto a esa referencia;

la segunda fija al sistema de referencia en la plantación situando la posición del vehículo respecto a este sistema de referencia. Si la visión de los troncos es posible la primera opción es preferible, pero en ciertas plantaciones de árboles, como los olivos, con cambios de pendiente pronunciadas y en las el agricultor es propenso a dejar ramas péndulas bajeras que tapan la visión de los troncos es necesario acudir a otro procedimiento, por lo que para salvar esta circunstancia el procedimiento propuesto se fija el sistema de referencia en la plantación, haciendo uso fuertemente de la disposición geométrica de la misma.

En la recogida de frutos es de la máxima importancia la rapidez con la que esta se realice, ya que el agricultor desea recolectar con el grado optimo de maduración y este se produce prácticamente de manera simultánea en toda la plantación, con un equipo con dos o cuatro cabezas se multiplica por algo menos del número de cabezas la producción y el resultado se vuelve a multiplicar por tres por la utilización durante las veinticuatro horas. Por tanto el sistema propuesto supone una mejora radical en la recolección de estos frutos.

Descripción de la invención

El equipo, con el que preferiblemente se va a implantar el procedimiento de la invención, consiste en un vehículo a motor dotado de un equipo hidráulico o eléctrico que mueve dos o cuatro brazos articulados preferiblemente situados hacia la zona central del mismo. Los brazos, en su articulación en el vehículo, pueden realizar dos movimientos: uno de elevación mediante giro en el haz de planos verticales que pasan por el punto de articulación y el de giro horizontal en los diferentes planos horizontales perpendiculares a los anteriores. Dichos brazos pueden también extenderse y retraerse una longitud conveniente para el propósito de la invención. Los brazos, en su extremo opuesto al de su articulación al vehículo, están dotados de un soporte para la correspondiente cabeza vibradora, el cual también está articulado en el extremo de dicho brazo para realizar dos movimientos de giro, uno de ellos tomando de eje de giro la dirección de extensión del brazo y el otro perpendicular al anterior y paralelo al soporte de la cabeza. A esta última articulación la llamaremos muñeca.

Colgadas de dichos soportes mediante eslingas o cadenas y elementos de amortiguación y de restricción del movimiento van las cabezas vibradoras. Las

cabezas vibradoras son preferiblemente de las denominadas de tipo frontal, las cuales se aproximan al tronco del árbol hasta que una almohadilla frontal toca la superficie del mismo, para inmediatamente proceder al cierre de pinzas que terminan produciendo el agarre del mismo. Ambas articulaciones llevan sensores de medida que permiten calcular los ángulos cuyos valores son procesados informáticamente. Así mismo se dispone de medida de extensión de los brazos.

Para que el vehículo absorba en lo posible las irregularidades del terreno, poder realizar giros de radio cero y mejorar la circulación por terrenos blandos, usa como tracción cadenas de goma amortiguadas. Con este tipo de sustentación, en las plantaciones por donde va a transitar, se puede considerar con pequeño margen de error, que el plano del vehículo es paralelo al terreno que lo soporta.

El vehículo desde el exterior, vía radio, puede ser dirigido por un operador mediante órdenes de avance, paro, velocidad y giro del vehículo, además de todos y cada uno de los movimientos de cada brazo. Está dotado de odómetros en cada cadena así como de brújula y/o GPS, así como de una unidad de control con capacidad de controlar tanto los movimientos del vehículo, como de los brazos, con algoritmos de control tipo PID, de forma tal que fijado un valor de consigna es capaz de llevar el elemento correspondiente hasta el valor fijado.

Adicionalmente se le pueden dar órdenes vía radio para cada uno de los movimientos, dichas órdenes son aditivas a las que mande la unidad control, de forma tal que el operador puede corregir trayectorias en base a corregir consignas al control, si percibe equivocación en cualquiera de los movimientos que realiza el equipo.

En las plantaciones...

Reivindicaciones:

1.- Procedimiento para automatizar y robotizar el vibrado de troncos de árboles plantados en retícula, para el derribo de sus frutos en la recolección, que emplea un vehículo robotizado (1) que circula por las calles más anchas (18) de la plantación, vibrando en cada estación al menos un árbol (5I-5D) de cada costado del vehículo, el cual dispone de una o de dos parejas de brazos (7), cada uno de los cuales se dirige hacia un lateral y dispone de una cabeza vibradora (6), caracterizado por que incluye las siguiente fases:

- una fase previa en la que se establecen como referencia de partida:

o los puntos de consigna (2, 2, 2",...) en los que se debe parar el vehículo (1) para vibrar los árboles, situados en la línea central (3) de la calle (18), separados una distancia equivalente a la dimensión de la retícula media en la dirección de la calles, en el caso del vibrador de dos cabezas y el doble en el caso de que el equipo disponga de cuatro cabezas vibradoras, las medidas de distancias las obtenidas mediante odómetros (21) situados en el vehículo.

o la dirección de consigna del vehículo coincidiendo con la dirección (3) de la calle principal, asignada en el origen por el operador y posteriormente indicada con referencia a una brújula existente en el equipo.

o los ángulos de consigna en los que deberán posicionarse los brazos (7) respecto al vehículo (1), cuando este se sitúa en el punto de consigna (2) dependiendo del ancho de la calle (18) y de la situación de los puntos de consigna (2);

o la extensión de los brazos (7) para que el extremo de las cabezas vibradoras (6) toquen a los respectivos troncos (5) en situación teórica, a vibrar;

- una fase de posicionamiento del vehículo (1) en un entorno limitado del punto de consigna de parada (2) desde el que serán accesibles los troncos de los árboles (5I-5D) por las cabezas vibradoras (6), mediante giro y extensión de los correspondientes brazos (7);

- extensión de los brazos (7) en dirección a la situación teórica de los respectivos troncos (5), manteniendo una distancia del suelo predeterminada, hasta

conseguir la identificación, el visionado de los troncos y la toma de medidas de distancias y ángulos de estos respecto al vehículo, realizadas por equipos de emisión-recepción de rayos, o si esto no se ha conseguido parar en una situación previa a la teórica para ser asistido por el operador, terminando con el agarre de los mismos.

- determinación del vector de corrección de posición (12), en base de los segmentos que unen los troncos reales (5I-5D) con los teóricos memorizados en el ordenador (9I-9D).

- vibrado de los árboles con las cabezas vibradoras que con sus pinzas agarran los respectivos troncos (5I-5D) de los mismos durante un tiempo predefinido;

- terminado el vibrado de los árboles, las pinza vibradoras (6) se abren, los brazos (7) se repliegan hacia el vehículo (1) y éste se desplaza hacia el siguiente punto de consigna (2), teniendo en cuenta para determinar su trayectoria (14) la corrección (12) antes calculada, para cuando llega a él y se para, iniciar un nuevo proceso de vibrado de otro grupo de árboles (5I-5D).

2.- Procedimiento, según la reivindicación 1, caracterizado por que, establecida la posición exacta de los troncos (5) mediante visionado, se calcula la distancia entre cada par de troncos a un lado y otro de la calle (18) y se compara con la anchura de dicha calle (18), desechando aquellos casos en los que la distancia entre troncos difieran en más de un determinado valor.

3.- Procedimiento, según la reivindicación 1, caracterizado por que se establece como visión real de cada tronco (5) en cuestión, la obtenida en la parada mediante equipos emisores-receptores de rayos, cuyo reflejo corresponda a un objeto de forma seudocilíndrica, esté situado dentro de un entorno acotado relativo a los valores de posicionamiento del vehículo, y presente una sección transversal y/o diámetro o radio de curvatura acotados, dentro de los parámetros asignados a la plantación en el inicio del proceso.

4.- Procedimiento, según la reivindicación 1, caracterizado por que el proceso de localización de cada tronco (5) del árbol, una vez que el equipo se ha parado, se inicia apuntando la cabeza vibradora (6) en horizontal en la dirección teórica

memorizada y en vertical según la orden emanada desde el medidor de distancia al suelo incorporado en la misma, para a continuación, avanzar hasta una posición previa a la teórica y allí realizar barridos del equipo emisor-receptor de rayos en dos direcciones, de amplitudes acotadas, la horizontal dependiendo del error de posicionamiento admitido en cada plantación y la vertical dependiendo de la altura de las cabezas vibradoras en la maniobra de aproximación a los árboles en dicha plantación.

5.- Procedimiento, según la reivindicación 1, caracterizado por que para cada plantación se definen inicialmente en el equipo de control los siguientes parámetros: a) el margen de error en la situación de los árboles respecto a la retícula; b) la deriva máxima existente en la dirección prefijada a alineación de los árboles; c) los parámetros de disconformidad para excluir a un árbol; y d) el número de árboles que se usan para determinar la dirección de la calle.

6.- Equipo para automatizar y robotizar el vibrado de troncos de árboles plantados en retícula, para el derribo de sus frutos en la recolección, que incorpora un vehículo robotizado (1), que usa como tracción cadenas de goma amortiguadas, para circular por las calles más anchas (18) de la plantación, vibrando en cada estación al menos un árbol (5I-5D) de cada costado del vehículo, para lo cual dispone de una o de dos parejas de brazos (7), cada uno de los cuales se dirige hacia un lateral y puede girar, extenderse y retraerse una longitud conveniente, así como subir y bajar el extremo en el que se ubica una cabeza vibradora (6), que está articulada en el extremo de dicho brazo (7) para realizar dos movimientos de giro, uno de ellos con el eje de giro coincidiendo con la dirección de extensión del brazo y el otro perpendicular al anterior y paralelo al soporte de la cabeza, caracterizado por que comprende:

- una serie de sensores de medida, que permiten calcular los ángulos de los brazos (7) con respecto al eje longitudinal (4) del vehículo, su distancia con respecto a un punto de referencia (8) situado preferentemente en el centro del vehículo, así como la altura con respecto al suelo a la que se sitúa cada una de las cabezas vibradoras (6) y la dirección de avance del vehículo;

- una unidad de control del vehículo (1), con capacidad de controlar tanto los movimientos del mismo, de los brazos (7) y de las cabezas vibradoras (6);

- un software implementado en dicha unidad de control que, en combinación con unos odómetros (21) y de brújula y/o unidad GPS instaladas en el vehículo (1) establece las medidas de las distancias y ángulos correspondientes que conforman la retícula de la plantación;

- un medio de comunicación vía radio con el exterior, a través de los cuales el vehículo (1), los brazos (7) y cabezas de vibración (6) puede ser dirigidos por un operador mediante órdenes de avance, paro, velocidad y giro del vehículo, además de todos y cada uno de los movimientos de cada brazo, por medio de un mando tipo palanca o similar; siendo preferentemente dichas órdenes aditivas a las de la unidad control, de forma tal que el operador puede corregir trayectorias en base a corregir consignas al control, si percibe equivocación en cualquiera de los movimientos que realiza el equipo.

7.- Equipo, según la reivindicación 6, caracterizado porque el software implementado en dicha unidad de control, en combinación con unos medios de visión artificial, preferentemente tipo láser, efectúa el escaneo e identificación de cada uno de los troncos (5) de los árboles, y en combinación con unos odómetros (21) y de brújula y/o una unidad GPS instalados en el vehículo (1) establece las medidas de las distancias y ángulos correspondientes y determina el geoposicionamiento de los troncos (5) que conforman la retícula de la plantación;

8.- Equipo, según las reivindicaciones 6 y 7, caracterizado porque los equipos de visionado van montados en los soportes de las cabezas vibradoras (6) por lo que el posicionado del vehículo (1) se hace teniendo en cuenta las medida de distancia a los troncos obtenidos por estos y la de los sensores instalados en los brazos (7).

Patentes similares o relacionadas:

Contrapeso para vibradores de árboles frutales, del 17 de Junio de 2020, de MORENO MARTÍNEZ, Francisco: Contrapeso para vibradores de árboles frutales, que incorpora una masa excéntrica asociada a un eje de vibración, estando la masa excéntrica […]

MECANISMO DE VAREO DE COSECHADORA DE FRUTOS, del 9 de Junio de 2020, de MORENO MARTÍNEZ, Francisco: 1. Mecanismo de vareo de cosechadora de frutos caracterizado porque está constituido a partir de un bastidor , con medios de vinculación a la correspondiente […]

Herramienta cosechadora y rastrillo para una herramienta cosechadora, del 3 de Junio de 2020, de ANDREAS STIHL AG & CO. KG: Herramienta cosechadora con dos rastrillos montados de manera pivotante entre una posición pivotada aproximándose el uno hacia el otro y una posición […]

DISPOSITIVO PARA EL DESPLAZAMIENTO DE MANTOS EN UN PROCESO DE RECOLECCIÓN AGRÍCOLA, del 7 de Mayo de 2020, de UNIVERSIDAD DE JAEN: La invención describe un dispositivo para el desplazamiento de mantos en un proceso de recolección agrícola que comprende:un mecanismo de unión a un […]

Dispositivo para el desplazamiento de mantos en un proceso de recolección agrícola, del 30 de Abril de 2020, de UNIVERSIDAD DE JAEN: La invención describe un dispositivo para el desplazamiento de mantos en un proceso de recolección agrícola que comprende: un mecanismo de […]

DISPOSITIVO PARA LA RECOGIDA DE ACEITUNAS, del 30 de Abril de 2020, de FUMADÓ BAILA, Agustí: 1. Dispositivo recogedor de aceitunas, comprendiendo: - una estructura de soporte provista de un tramo central con un mástil acoplable a un vehículo […]

Aparatos para varear, en particular para varear aceitunas y similares, del 8 de Abril de 2020, de ZANON S.R.L.: Un aparato para varear , en particular para varear aceitunas y similares, que comprende un mango provisto, en un extremo de trabajo , con un cuerpo de soporte […]

CARPA RECOLECTORA DE FRUTOS DE DOBLE USO, del 17 de Marzo de 2020, de EMES GARRIGUES, S.L.L: 1. Carpa recolectora de frutos de doble uso que, configurada a partir de una estructura metálica plegable que comprende una plataforma central y una pluralidad […]