Oxidación en fase líquida optimizada.

Un proceso que comprende: introducir una corriente de oxidante que comprende oxígeno molecular en una zona de reacción de un reactor de columna de burbujeo mediante una pluralidad de aberturas de oxidante definidas en un conducto,

en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0,3 megaPascales (MPa), en el que dicho proceso comprende además oxidar un compuesto oxidable en una fase líquida de un medio de reacción multifásico contenido en dicha zona de reacción de dicho reactor de columna de burbujeo, en el que dicha oxidación hace que al menos el 10 por ciento en peso de dicho compuesto oxidable forme sólidos en dicho medio de reacción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/030550.

Solicitante: Grupo Petrotemex, S.A. de C.V.

Nacionalidad solicitante: México.

Dirección: Ricardo Margain No. 444, Torre sur, Piso 16, Col. Valle de Campestre San Pedro Garza Garcia, Nuevo Leon 66265 MÉXICO.

Inventor/es: DE VREEDE, MARCEL, WONDERS,Alan,George, STRASSER,Wayne Scott, TIDWELL,JAMES THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J4/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Dispositivos de alimentación; Dispositivos de control de la alimentación o la evacuación (dispositivos de alimentación o de evacuación para autoclaves B01J 3/02).

- B01J8/18 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con las partículas fluidificadas.

- B01J8/22 B01J 8/00 […] › con gas que se introduce en el líquido.

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07C63/26 C07C […] › C07C 63/00 Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros. › Acido (1,4-)bencenodicarboxílico-1,4.

PDF original: ES-2544234_T3.pdf

Fragmento de la descripción:

Oxidación en fase líquida optimizada

CAMPO DE LA INVENCIÓN

La presente invención se refiere generalmente a un proceso para la oxidación catalítica en fase líquida de un compuesto aromático. Un aspecto de la invención se refiere a la oxidación parcial de un compuesto aromático de dialquilo (por ejemplo, para-xileno) para producir un ácido dicarboxílico aromático en bruto (por ejemplo, ácido en tereftálico en bruto) , que luego puede someterse a purificación y separación. Un reactor de columna de burbujeo mejorado que proporciona un proceso de oxidación en fase líquida más eficaz y económico.

ANTECEDENTES DE LA INVENCIÓN

Las reacciones de oxidación en fase líquida se emplean en una variedad de procesos comerciales existentes. Por ejemplo, la oxidación en fase líquida se usa actualmente para la oxidación de aldehídos a ácidos (por ejemplo, propionaldehído a ácido propiónico) , la oxidación de ciclohexano a ácido adípico y la oxidación de compuestos aromáticos de alquilo a alcoholes, ácidos o diácidos. Un proceso de oxidación comercial particularmente significativo en la última categoría (oxidación de compuestos aromáticos de alquilo) es la oxidación parcial catalítica en fase líquida de para-xileno a ácido tereftálico. El ácido tereftálico es un compuesto importante con una variedad de aplicaciones. El uso primario del ácido tereftálico es como materia prima en la producción de poli (tereftalato de etileno) (PET) . El PET es un plástico muy conocido usado en grandes cantidades en el mundo para preparar productos tales como botellas, fibras y envases.

En un proceso de oxidación en fase líquida típico, que incluye oxidación parcial de para-xileno a ácido tereftálico, una corriente de alimentación en fase líquida y una corriente de oxidante en fase gaseosa se introducen en un reactor y forman un medio de reacción multifásico en el reactor. La corriente de alimentación en fase líquida introducida en el reactor contiene al menos un compuesto oxidable orgánico (por ejemplo, para-xileno) , mientras que la corriente de oxidante en fase gaseosa contiene oxígeno molecular. Al menos una parte del oxígeno molecular introducida en el reactor como gas se disuelve en la fase líquida del medio de reacción proporcionando la disponibilidad del oxígeno para la reacción en fase líquida. Si la fase líquida del medio de reacción multifásico contiene una concentración insuficiente de oxígeno molecular (es decir, si ciertas porciones del medio de reacción están "privadas de oxígeno") , reacciones secundarias no deseables pueden generar impurezas y/o las reacciones previstas pueden ser de tasa retardada. Si la fase líquida del medio de reacción contiene demasiado poco compuesto oxidable, la tasa de reacción puede ser indeseablemente lenta. Además, si la fase líquida del medio de reacción contiene un exceso de concentración del compuesto oxidable, reacciones secundarias no deseables adicionales pueden generar impurezas.

Los reactores de oxidación en fase líquida convencionales están equipados con medios de agitación para mezclar el medio de reacción multifásico contenido en su interior. La agitación del medio de reacción se suministra en un esfuerzo por promover la disolución de oxígeno molecular en la fase líquida del medio de reacción, mantener concentraciones relativamente uniformes de oxígeno disuelto en la fase líquida del medio de reacción y mantener concentraciones relativamente uniformes del compuesto oxidable orgánico en la fase líquida del medio de reacción.

La agitación del medio de reacción que se somete a oxidación en fase líquida se proporciona frecuentemente por medios de agitación mecánicos en recipientes tales como, por ejemplo, reactores de tanque agitado continuo (CSTR) . Aunque los CSTR pueden proporcionar la mezcla continua del medio de reacción, los CSTR tienen varios inconvenientes. Por ejemplo, los CSTR tienen un coste de capital relativamente alto debido a su requisito de motores caros, rodamientos herméticos a fluidos y ejes de accionamiento, y/o mecanismo de agitación complejo.

Además, los componentes mecánicos de rotación y/u oscilación de CSTR convencionales requieren mantenimiento regular. El tiempo de trabajo y de parada asociado a un mantenimiento tal se añade al coste de operación de los CSTR. Sin embargo, incluso con mantenimiento regular, los sistemas de agitación mecánicos empelados en CSTR tienen tendencia a fallo mecánico y puede requerir la sustitución durante periodos de tiempo relativamente cortos.

El documento EP 847 800 se refiere a un proceso de oxidación en fase líquida, en el que un primer gas que contiene oxígeno se inyecta en la porción inferior de un recipiente de reactor de columna de burbujeo que contiene un líquido orgánico oxidable. Un segundo gas que contiene oxígeno se inyecta adicionalmente en el reactor en un punto o puntos en los que el líquido está sustancialmente agotado en oxígeno disuelto antes de dicha inyección. El oxígeno de tanto el primer como el segundo gas que contiene oxígeno se usa para oxidar el líquido orgánico.

El documento US 2002/0193629 se refiere a un proceso para la producción continua de ácidos carboxílicos aromáticos por la oxidación en fase líquida de un compuesto aromático de alquilo con un gas que contiene oxígeno en presencia de catalizador de oxidación que produce la generación de agua residual reducida, requisitos de capacidad de condensación reducida y, opcionalmente, elevada recuperación de potencia. El proceso utiliza 5 eficazmente el calor de reacción en el proceso de eliminar el exceso de agua generada de la reacción y minimiza la pérdida de disolvente usado como soporte para el catalizador de reacción eliminando el efluente gaseoso del reactor directamente en una columna de eliminación de agua para destilación. Una porción de los vapores acuosos de cabeza se eliminan de la parte superior de la columna de eliminación de agua como un destilado de vapor, condensándose los restantes vapores acuosos de la cabeza luego posteriormente a reflujo en la zona de fraccionamiento de la columna de eliminación de agua.

Los reactores de columna de burbujeo proporcionan una atractiva alternativa a los CSTR y otros reactores de oxidación mecánicamente agitados. Los reactores de columna de burbujeo proporcionan agitación del medio de reacción sin requerir equipo mecánico caro y no fidedigno. Los reactores de columna de burbujeo normalmente incluyen una zona de reacción vertical alargada dentro de la cual está contenido el medio de reacción. La agitación del medio de reacción en la zona de reacción se proporciona principalmente por la flotabilidad natural de las burbujas de aire que suben por la fase líquida del medio de reacción. Esta agitación por flotabilidad natural proporcionada en reactores de columna de burbujeo reduce los costes de capital y mantenimiento con respecto a reactores mecánicamente agitados. Además, la ausencia sustancial de partes mecánicas en movimiento asociadas a los reactores de columna de burbujeo proporciona un sistema de oxidación que es menos propenso a fallo mecánico que el de los reactores mecánicamente agitados.

Si la oxidación parcial en fase líquida de para-xileno se lleva a cabo en un reactor de oxidación convencional (CSTR

o columna de burbujeo) , la extracción del producto del reactor es normalmente una suspensión que comprende ácido tereftálico en bruto (CTA) y una disolución madre. El CTA contiene niveles relativamente altos de impurezas (por ejemplo, 4-carboxibenzaldehído, ácido para-toluico, fluorenonas y otros cuerpos de color) que lo hacen inadecuados como materia prima para la producción de PET. Así, el CTA producido en reactores de oxidación convencionales se somete normalmente a un proceso de purificación que convierte el CTA en ácido tereftálico (PTA) purificado adecuado para preparar PET.

Un proceso de purificación típico para convertir CTA en PTA incluye las siguientes etapas: (1) sustituir la disolución madre de la suspensión que contiene CTA con agua, (2) calentar la suspensión de CTA/agua para disolver el CTA en agua, (3) hidrogenar catalíticamente la disolución de CTA/agua para convertir impurezas en compuestos más deseables y/o fácilmente separables, (4) precipitar el PTA resultante de la disolución hidrogenada mediante múltiples etapas de cristalización, y (5) separar el PTA cristalizado de los líquidos restantes. Aunque eficaz, este tipo de proceso de purificación convencional puede ser muy caro. Factores individuales que contribuyen al alto coste de los métodos de purificación de CTA convencionales incluyen, por ejemplo, la energía térmica requerida para promover la disolución... [Seguir leyendo]

Reivindicaciones:

1. Un proceso que comprende: introducir una corriente de oxidante que comprende oxígeno molecular en una zona de reacción de un reactor de columna de burbujeo mediante una pluralidad de aberturas de oxidante definidas en un conducto, en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0, 3 megaPascales (MPa) , en el que dicho proceso comprende además oxidar un compuesto oxidable en una fase líquida de un medio de reacción multifásico contenido en dicha zona de reacción de dicho reactor de columna de burbujeo, en el que dicha oxidación hace que al menos el 10 por ciento en peso de dicho compuesto oxidable forme sólidos en dicho medio de reacción.

2. El proceso de la reivindicación 1, en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0, 2 MPa.

3. El proceso de la reivindicación 1, en el que la presión de dicha corriente de oxidante en dicho conducto está en el intervalo de 0, 35 a 1 MPa.

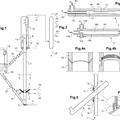

4. El proceso de la reivindicación 1, en el que al menos el 5 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección aguas abajo.

5. El proceso de la reivindicación 1, en el que al menos el 15 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto a un ángulo descendente dentro de 30 grados de vertical.

6. El proceso de la reivindicación 1, en el que menos del 75 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección ascendente.

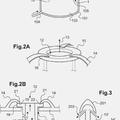

7. El proceso de la reivindicación 1, en el que dicho conducto comprende al menos 10 de dichas aberturas de oxidante, en el que sustancialmente todas de dichas aberturas de oxidante tienen un diámetro mínimo en el intervalo de 2 a 300 milímetros.

8. El proceso de la reivindicación 1, en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0, 1 MPa, en el que la presión de dicha corriente de oxidante en dicho conducto está en el intervalo de 0, 45 a 0, 85 MPa.

9. El proceso de la reivindicación 1, en el que al menos el 20 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección aguas abajo, en el que menos del 50 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección hacia arriba.

10. El proceso de la reivindicación 1, en el que dicho proceso comprende además introducir una corriente líquida en dicho conducto y descargar dicha corriente líquida en dicha zona de reacción mediante una o más de dichas aberturas de oxidante.

11. El proceso de la reivindicación 10, en el que dicha introducción y descarga de dicha corriente líquida lava sólidos fuera de dicho conducto a través de dichas aberturas de oxidante.

12. El proceso de la reivindicación 10, en el que dicha corriente líquida comprende para-xileno.

13. El proceso de la reivindicación 1, en el que al menos una porción de dicha zona de reacción se define por uno o más faldones verticales de dicho reactor, en el que al menos el 25 por ciento en peso de dicho oxígeno molecular entra en dicha zona de reacción en una o más localizaciones separadas interiormente al menos 0, 05D de dichos faldones verticales, en el que dicha zona de reacción tiene un diámetro máximo (D) .

14. El proceso de la reivindicación 1, en el que dicho oxígeno molecular entra en dicha zona de reacción de un modo tal que cuando dicha zona de reacción se reparte teóricamente en 4 cuadrantes verticales de volumen igual por un par de planos verticales intersecantes, no más del 80 por ciento en peso de dicho oxígeno molecular entra en dicha zona de reacción en uno solo de dichos cuadrantes verticales.

15. El proceso de la reivindicación 1, en el que al menos el 25 por ciento en peso de dicho oxígeno molecular entra en dicha zona de reacción en una zona de alimentación preferida, en el que dicha zona de alimentación preferida se define por una corona vertical teórica que tienen un diámetro externo de 0, 9D y un

diámetro interno de 0, 2D, en el que dicha corona vertical está sustancialmente centrada en dicha zona de reacción y dicha zona de reacción tiene un diámetro máximo (D) .

16. El proceso de la reivindicación 1, en el que dicha oxidación se lleva a cabo de un modo tal que cuando el volumen entero de dicho medio de reacción se reparte teóricamente en 2.000 rebanadas horizontales discretas de volumen igual, menos de 120 de dichas rebanadas horizontales tienen una retención de gas inferior a 0, 3 en una base promediada en el tiempo y promediada en volumen.

17. El proceso de la reivindicación 1, en el que dicho medio de reacción tiene una altura máxima (H) , una anchura máxima (W) y una relación H:W de al menos 3:1.

18. El proceso de la reivindicación 17, en el que dicha relación H:W está en el intervalo de 8:1 a 20:1.

19. El proceso de la reivindicación 17, en el que la mayoría de dicho oxígeno molecular entra en dicha zona de reacción dentro de 0, 25W del fondo de dicha zona de reacción.

20. El proceso de la reivindicación 17, en el que dicho proceso comprende además introducir una corriente de alimentación predominantemente en fase líquida que comprende dicho compuesto oxidable en dicha zona de reacción, en el que al menos el 30 por ciento en peso de dicho compuesto oxidable entra en dicha zona de reacción dentro de 1, 5W de la localización más baja en la que dicho oxígeno molecular entra en dicha zona de reacción.

21. El proceso de la reivindicación 20, en el que dicha corriente de alimentación se introduce en dicha zona de reacción mediante una pluralidad de aberturas de alimentación, en el que al menos dos de dichas aberturas de alimentación están verticalmente separadas entre sí por al menos 0, 5W.

22. El proceso de la reivindicación 1, en el que dicho compuesto oxidable es un compuesto aromático.

23. El proceso de la reivindicación 1, en el que dicho compuesto oxidable es para-xileno.

24. El proceso de la reivindicación 1, en el que dicha oxidación se lleva a cabo en presencia de un sistema de catalizador que comprende cobalto, bromo y manganeso.

25. El proceso de la reivindicación 1, en el que dicha oxidación en dicho reactor de columna de burbujeo produce la formación de ácido tereftálico en dicho medio de reacción, en el que dicho proceso comprende además someter al menos una porción de dicho ácido tereftálico a oxidación en un reactor de oxidación secundaria.

26. El proceso de la reivindicación 25, en el que dicha oxidación en dicho reactor de oxidación secundaria se lleva a cabo a una temperatura promedio de al menos 10 ºC superior a dicha oxidación en dicho reactor de columna de burbujeo.

27. El proceso de la reivindicación 25, en el que dicha oxidación en dicho reactor de oxidación secundaria se lleva a cabo a una temperatura promedio en el intervalo de 20 a 80 ºC superior a la temperatura promedio de dicho reactor de columna de burbujeo, en el que dicha oxidación en dicho reactor de columna de burbujeo se lleva a cabo a una temperatura promedio en el intervalo de 140 a 180 ºC, en el que dicha oxidación en dicha reacción de oxidación secundaria se lleva a cabo a una temperatura promedio en el intervalo de 180 a 220 ºC.

28. Un proceso que comprende: introducir una corriente de oxidante que comprende oxígeno molecular en una zona de reacción de un reactor de columna de burbujeo mediante una pluralidad de aberturas de oxidante definidas en un conducto, en el que al menos el 5 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección aguas abajo, en el que dicho proceso comprende además oxidar un compuesto oxidable en una fase líquida de un medio de reacción multifásico contenido en dicha zona de reacción de dicho reactor de columna de burbujeo, en el que dicha oxidación produce al menos el 10 por ciento en peso de dicho compuesto oxidable para formar sólidos en dicho medio de reacción.

29. El proceso de la reivindicación 28, en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0, 3M Pa, en el que la presión de dicha corriente de oxidante en dicho conducto está en el intervalo de 0, 35 a 1 MPa.

30. El proceso de la reivindicación 28, en el que al menos el 20 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección aguas abajo.

31. El proceso de la reivindicación 28, en el que menos del 75 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección hacia arriba.

32. El proceso de la reivindicación 28, en el que dicho conducto comprende al menos 10 de dichas aberturas de oxidante, en el que sustancialmente todas de dichas aberturas de oxidante tienen un diámetro mínimo en el intervalo de 2 a 300 milímetros.

33. El proceso de la reivindicación 28, en el que la caída de presión asociada a descargar dicha corriente de oxidante de dicho conducto no es superior a 0, 1 MPa, en el que la presión de dicha corriente de oxidante en dicho conducto está en el intervalo de 0, 45 a 0, 85 MPa.

34. El proceso de la reivindicación 28, en el que al menos el 75 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto en una dirección aguas abajo, en el que al menos el 15 por ciento en peso de dicha corriente de oxidante se descarga de dicho conducto un ángulo descendente dentro de 30 grados de vertical.

35. El proceso de la reivindicación 28, en el que al menos una porción de dicha zona de reacción se define por uno o más faldones verticales de dicho reactor, en el que al menos el 25 por ciento en peso de dicho oxígeno molecular entra en dicha zona de reacción en una o más localizaciones separadas interiormente al menos 0, 05D de dichos faldones verticales, en el que dicha zona de reacción tiene un diámetro máximo (D) .

36. El proceso de la reivindicación 28, en el que dicho oxígeno molecular entra en dicha zona de reacción de un modo tal que cuando dicha zona de reacción se reparte teóricamente en 4 cuadrantes verticales de volumen igual por dos planos verticales intersecantes, no más del 80 por ciento en peso de dicho oxígeno molecular entra en dicha zona de reacción en uno solo de dichos cuadrantes verticales.

37. El proceso de la reivindicación 28, en el que dicho compuesto oxidable es un compuesto aromático.

38. El proceso de la reivindicación 28, en el que dicho compuesto oxidable es para-xileno.

39. El proceso de la reivindicación 28, en el que dicha oxidación se lleva a cabo en presencia de un sistema de catalizador que comprende cobalto, bromo y manganeso.

Patentes similares o relacionadas:

Sistema de desulfuración con novedoso mecanismo de transferencia de sorbentes, del 20 de Mayo de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Una unidad de desulfuración para la eliminación continua de azufre de un hidrocarburo que contiene azufre, que comprende: un reactor de lecho fluidizado […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Reactor de lecho fluido con accesorios de estrangulación para la producción de granulado de polisilicio, así como procedimiento y uso para el mismo, del 4 de Diciembre de 2019, de WACKER CHEMIE AG: Uso de al menos un accesorio de estrangulación que comprende un manguito de estrangulación para la regulación y/o el bloqueo de una corriente […]

Calentador de hidrocloración y métodos relacionados de los mismos, del 2 de Octubre de 2019, de GTAT Corporation: Un método para preparar triclorosilano que comprende: calentar en 5 una sección de calentamiento de un rehervidor, al menos una porción de una corriente gaseosa que comprende […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]