Procedimiento de monitorización de la temperatura durante la fabricación de un componente de material compuesto de matriz termoplástica.

Procedimiento de monitorización de la temperatura durante la fabricación de un componente de material compuesto termoplástico.

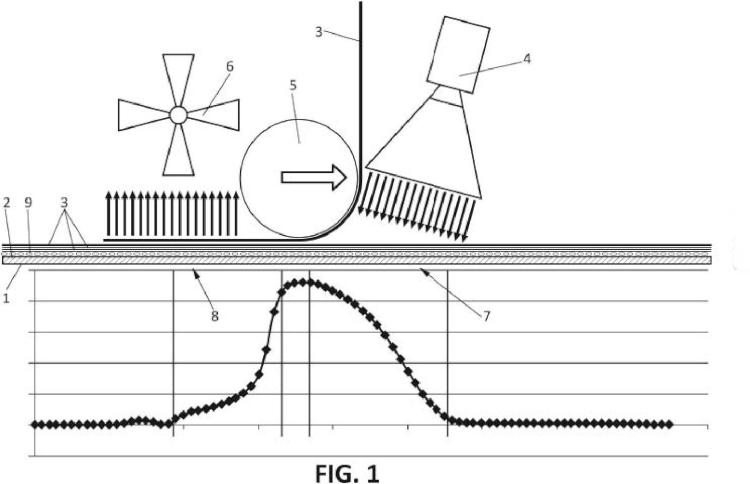

Permite un control exhaustivo de la temperatura durante el procedimiento. Comprende las etapas de: disponer una primera lámina (2) de preimpregnado termoplástico, que comprende una matriz de resina termoplástica con fibras de refuerzo embebidas; disponer sucesivamente sobre la primera lámina (2), al menos una lámina subsiguiente (3) de preimpregnado termoplástico; disponer, previamente a una o cada una de varias láminas subsiguientes (3), sensores de temperatura (9) de fibra óptica de medida distribuida; consolidar sucesivamente cada lámina subsiguiente (3), que comprende a su vez los pasos de: a) calentamiento de la primera lámina subsiguiente (3) recién dispuesta, para fundir la resina termoplástica; y b) aplicación de presión sobre la lámina subsiguiente (3) calentada, contra la o las láminas (2, 3) anteriormente dispuestas, para producir la unión entre los materiales de las láminas (2, 3).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331090.

Solicitante: FERNANDEZ LOPEZ,ANTONIO.

Nacionalidad solicitante: España.

Inventor/es: FERNANDEZ LOPEZ,ANTONIO, GUEMES GORDO,ALFREDO, RODRÍGUEZ LENCE,Fernando.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos.

- B32B41/00 B32B […] › Dispositivos para el control o el mando de los procedimientos de estratificación; Dispositivos de seguridad.

- G01K11/32 FISICA. › G01 METROLOGIA; ENSAYOS. › G01K MEDIDA DE TEMPERATURAS; MEDIDA DE CANTIDADES DE CALOR; ELEMENTOS TERMOSENSIBLES NO PREVISTOS EN OTRO LUGAR (pirometría de las radiaciones G01J 5/00). › G01K 11/00 Medida de la temperatura basada en las variaciones físicas o químicas, que no entran en los grupos G01K 3/00, G01K 5/00, G01K 7/00, ó G01K 9/00. › utilizando los cambios de transmitancia, dispersión o luminiscencia de las fibras ópticas.

Fragmento de la descripción:

Procedimiento de monitorización de la temperatura durante la fabricación de un componente de material compuesto de matriz termoplástica.

OBJETO DE LA INVENCIÓN

La presente invención se puede incluir en el campo técnico de los materiales compuestos, de especial aplicación en el sector de la industria aeronáutica.

En concreto, el objeto de la presente invención se refiere a un procedimiento para la monitorización de la temperatura para fabricar un componente de material compuesto termoplástico, mediante el cual se proporciona un control más exhaustivo de la temperatura del procedimiento y una calibración de dicha temperatura.

ANTECEDENTES DE LA INVENCIÓN

Los materiales compuestos más empleados hasta ahora en la industria aeroespacial son aquellos que se elaboran mediante laminación de preimpregnados termoestables. Los preimpregnados son productos laminares que comprenden una matriz de resina, por ejemplo, resina termoestable (normalmente de tipo epoxi), en la que están embebidas fibras de refuerzo, por ejemplo, de carbono.

Se emplean matrices de resina termoestable debido a sus altas propiedades mecánicas, su buena interacción con las fibras de refuerzo y su conocido, aunque costoso, método de fabricación. Así, para la fabricación de un componente, láminas de preimpregnados son apiladas una sobre otra, para luego proceder a su curado que, en el caso de resinas termoestables, se lleva a cabo mediante compactación en un autoclave empleando altas presiones mientras se calientan a una temperatura que permita endurecer la resina y alcanzar sus propiedades mecánicas óptimas. El calentamiento aporta la energía para el entrecruzamiento de los monómeros de la resina (lo que se conoce como curado) y la presión permite extraer volátiles y otras partículas no deseadas.

Si bien el empleo de matrices de resina termoestable presenta algunas ventajas, también presenta inconvenientes, tales como baja tenacidad de fractura o dificultad para reparar estructuras fabricadas con este material, ya que las resinas termoestables no cambian de forma una vez que solidifican.

Una alternativa son las matrices de resinas termoplásticas, que presentan mejores propiedades mecánicas (principalmente de tenacidad) y que al calentarlas por encima de una temperatura de fusión vuelven al estado líquido (temperatura de fusión), lo que puede permitir las reparaciones del material con mucha mayor facilidad.

Sin embargo, la fabricación de materiales compuestos con matriz termoplástica (TP) es mucho más costosa, ya que la fabricación con autoclave es prácticamente inviable debido al alto coste de los materiales auxiliares y, sobre todo, a la falta de pegajosidad ("tacking") del material, lo que dificulta el posicionamiento de las capas al no presentar adherencia, lo que impide la realización de estructuras de un tamaño representativo. Así, se ha propuesto como opción viable para la fabricación con TP una consolidación del material in-situ, por ejemplo, compactando mediante un rodillo el material después de fundirlo.

Si bien para calentar el material se pueden utilizar diferentes fuentes de calor (antorchas de

hidrógeno o LASER son las más utilizadas), al no ser ni uniformes no puntuales, es necesario un control exhaustivo de la temperatura y de la zona de calentamiento y enfriamiento, debido a la influencia de las mismas en las propiedades del material (principalmente en la reología y en la cristalinidad), lo que influye en la calidad del material consolidado (porosidad y propiedades mecánicas). Otra razón fundamental para el control de la temperatura es que las resinas termoplásticas presentan una temperatura de degradación que es solo ligeramente superior (en general, apenas un margen de 20-30°C) a la temperatura de fusión, lo que lo obliga a un estricto control de la temperatura.

Los sensores de temperatura más comúnmente empleados, como son los termopares, presentan una resolución excesivamente baja cuando están sometidos a las fuertes presiones necesarias para llevar a cabo el proceso de consolidación, debido a que dichas presiones generan ruidos que afectan al resultado de las mediciones. Adicionalmente, los termopares poseen una gran intrusibilidad, lo cual resulta en una grave desventaja, habida cuenta de que deben estar en contacto con el material cuya temperatura se desea determinar. Por otra parte, es conocido que los termopares efectúan medidas puntuales de la temperatura, con lo cual, no aportan información suficiente para el control de temperatura, así como no es posible verificar parámetros como la variación del flujo calorífico. Por todos los inconvenientes mencionados, los termopares no se consideran sensores de temperaturas adecuados para el proceso de consolidación.

Una alternativa al empleo de termopares son las cámaras termográficas, carentes del carácter intrusivo del que adolecen los termopares. Sin embargo, las cámaras termográficas, debido al principio físico en el que está basado su funcionamiento (cada compuesto presenta un espectro de emisión característico), requieren de ser calibradas con el espectro de emisión de cada compuesto diferente que se desea estudiar. Las cámaras termográficas presentan el inconveniente adicional de que la fuente de calor posee una emisividad térmica tan elevada que impide la medición precisa en la superficie a calentar. Otro inconveniente añadido de las cámaras termográficas es que la información que se obtiene es únicamente de la capa superficial.

En base a lo que se ha explicado anteriormente, se establece como problema técnico la necesidad de describir un procedimiento de fabricación de un componente de material compuesto termoplástico que permita determinar no solo la temperatura, sino también el gradiente de temperatura y la zona en la que se produce el calentamiento.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención resuelve el problema técnico planteado, mediante un procedimiento de monitorización de la temperatura durante la fabricación de un componente de material compuesto termoplástico mediante consolidación que se beneficia del empleo de sensores de temperatura del tipo de fibra óptica con medida distribuida para el control de la temperatura.

El proceso de fabricación de un material compuesto de matriz termoplástica, durante el cual se pretende controlar la temperatura empleando el procedimiento de la invención, comprende, tal como es conocido en el estado de la técnica, la disposición sucesiva de una pluralidad de láminas de preimpregnado termoplástico, y la consolidación de cada lámina de preimpregnado una vez dispuesta. La consolidación de cada lámina de preimpregnado se realiza, tal como es conocido en el estado de la técnica, calentando la última lámina de preimpregnado dispuesta, y también las anteriores, para fundir la matriz de resina termoestable, seguido de presionar la lámina de preimpregnado recién dispuesta contra el resto de láminas de preimpregnado anteriormente dispuestas, para provocar la unión entre los materiales.

La presente invención pretende describir un procedimiento novedoso de monitorización de la temperatura durante el procedimiento de fabricación anteriormente descrito, que se refiere a disponer un sensor de temperatura de fibra óptica basado en tecnología de medida distribuida, entre dos láminas de preimpregnado consecutivas, previamente a la consolidación y disponiendo, seguidamente y de manera sucesiva, el resto de láminas subsiguientes de preimpregnado termoplástico.

De acuerdo con lo que se acaba de describir, la invención se caracteriza por que, previamente al apilamiento de al menos una de las láminas subsiguientes, se dispone sobre la última lámina apilada al menos un sensor de temperatura de tipo de fibra óptica de medida distribuida. Una vez realizada la consolidación de cada una de las láminas subsiguientes que forman el componente, el sensor queda completamente integrado en el interior del componente. Se puede disponer un solo sensor de temperatura, ubicado entre dos láminas consecutivas cualesquiera o, alternativamente, se pueden disponer varios sensores, cada uno de ellos entre distintos pares de láminas consecutivas, si se desea obtener una caracterización de la temperatura del procedimiento en una región más amplia.

El procedimiento de la invención, permite, gracias al empleo de los sensores de temperatura mencionados, llevar a cabo un control más exhaustivo del procedimiento de fabricación. En particular, el empleo de sensores de temperatura de fibra óptica de medida distribuida presenta, entre otras, las siguientes ventajas respecto de las soluciones mencionadas en el estado de la técnica:

- presentan una escasa intrusividad debido al reducido tamaño...

Reivindicaciones:

1. Procedimiento de monitorización de la temperatura durante la fabricación de un componente de material compuesto termoplástico,

caracterizado por que comprende las siguientes etapas:

i) disposición, sobre una superficie de apoyo (1) , de una primera lámina (2) de 5 preimpregnado termoplástico, donde el preimpregnado termoplástico comprende una matriz de resina termoplástica en la que están embebidas fibras de refuerzo;

ii) disposición, sobre la primera lámina (2) , de manera sucesiva, de al menos una lámina subsiguiente (3) de preimpregnado termoplástico;

iii) disposición, previamente a la disposición de una o cada una de varias láminas 10 subsiguientes (3) , de sendos sensores de temperatura (9) de tipo fibra óptica de medida distribuida; y iv) consolidado sucesivo de cada lámina subsiguiente (3) , que comprende a su vez los pasos de:

iv-a) calentamiento, empleando una fuente de calor (4) , de la primera lámina 15 subsiguiente (3) recién dispuesta, para fundir la resina termoplásitica; y iv-b) aplicación de presión, empleando unos medios de compresión (5) , de la lámina subsiguiente (3) calentada, contra la o las láminas (2, 3) anteriormente dispuestas, para producir la unión entre los materiales de las láminas (2, 3) .

2. Procedimiento de fabricación de un componente de material compuesto termoplástico, de acuerdo con la reivindicación 1, caracterizado porque comprende adicionalmente la siguiente etapa:

v) enfriamiento de la última capa subsiguiente (3) consolidada.

3. Procedimiento de fabricación de un componente de material compuesto termoplástico, de acuerdo con las reivindicaciones 1 y 2, caracterizado porque las láminas (2, 3) se disponen sobre la superficie de apoyo (1) de tal manera que, para cada lámina (2, 3) , primero se dispone un primer extremo y luego se va disponiendo paulatinamente el resto de la lámina (2, 3) desde el primer extremo hasta un segundo extremo opuesto al primer extremo; 30

donde la fuente de calor (4) está configurada para incidir en cada momento solo sobre una zona de calentamiento (7) de cada lámina subsiguiente (3) , que se corresponde con la zona que acaba de ser dispuesta;

así como los medios de compresión (5) están configurados para desplazarse a lo largo de la lámina subsiguiente (3) , para comprimir consecutivamente las zonas de calentamiento (7) que 35 acaban de ser calentadas por la fuente de calor (4) ;

donde el enfriamiento se lleva a cabo unos medios de enfriamiento (6) que están configurados para enfriar consecutivamente unas zonas de enfriamiento (8) que acaban de ser comprimidas por los medios de compresión (5) .

Patentes similares o relacionadas:

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Material de envasado que comprende partes magnetizadas y método para magnetizar el material, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un dispositivo para magnetizar un material de envasado para envases que contienen alimentos, comprendiendo […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Aparato para un dispositivo de encintado de yeso, del 25 de Marzo de 2020, de Phaanix Pty Ltd: Un aparato para usar con un banyo de encintado de yeso, comprendiendo el aparato : una base para unir de forma desmontable el aparato […]

Material multicapa y método de fabricación, del 4 de Marzo de 2020, de Palziv Ltd: Un material multicapa compuesto por: capas exteriores de polietileno de alta densidad (HDPE) dispuestas de manera opuesta, al menos una capa intermedia […]

Procedimiento para la puesta a disposición de espaciadores, del 26 de Febrero de 2020, de Airbus Defence and Space GmbH: Un procedimiento para la puesta a disposición de espaciadores en un componente a pegar , que comprende los siguientes pasos: - colocación […]