Método y aparato para limpiar filtros de partículas diesel.

Un aparato (10) para la limpieza neumática de filtros de partículas diesel (26) que tiene una multiplicidad de celdas de filtro que se extienden generalmente de manera axial (D),

dicho aparato (10) que comprende:

un primer miembro de tobera de aire comprimido (30) que puede posicionarse en una primera cara extremo de dicho filtro de partículas diesel (26) que dirige un flujo de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) desde este; caracterizado porque el aparato comprende además

un segundo miembro de tobera de aire comprimido (34) que puede posicionarse en una segunda cara extremo opuesta de dicho filtro de partículas diesel (26) que dirige un flujo de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) desde este; y

medios para mover dichos primer y segundo miembros de tobera de aire comprimido (30, 34) sobre sustancialmente la totalidad de dichas primera y segunda caras extremos de manera que el aire comprimido se dirige hacia sustancialmente la totalidad de dichas celdas de filtro (D) desde direcciones opuestas de manera que se desprende y elimina de manera eficaz el material particulado de estas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/010217.

Solicitante: WALDO, COLE L.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 20411 84TH STREET NE GRANITE FALLS, WA 98252 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WALDO,COLE L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D41/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 41/00 Regeneración, en el exterior del filtro, de la sustancia filtrante o de los elementos filtrantes utilizados en la filtración de fluidos líquidos o gaseosos. › de una sustancia filtrante rígida que no necesite soporte auxiliar.

PDF original: ES-2530194_T3.pdf

Fragmento de la descripción:

Método y aparato para limpiar filtros de partículas diesel

Antecedentes 5

a. Campo de la invención

La presente invención se refiere generalmente a métodos y aparatos para limpiar filtros de partículas, y, más particularmente, a un método y aparato para la limpieza efectiva de filtros de partículas diesel mediante la utilización de 10 aire presurizado aplicado a los extremos del filtro en direcciones opuestas.

b. Técnica relacionada

Las leyes y regulaciones de aire limpio requieren cada vez más que los motores de diesel se equipen con filtros de 15 partículas diesel (referidos de vez en cuando de aquí en adelante en la presente descripción por la abreviatura "DPF") para eliminar el material particulado de los gases de escape antes de que entren en la atmósfera. Aunque tal vez se conoce más con respecto a los motores de diesel encontrados en camiones y autobuses, tales regulaciones de manera creciente se aplican a las locomotoras ferroviarias, transbordadores y otras embarcaciones marinas, y otras piezas de equipos, que, por tanto, igualmente deberán equiparse con filtros de partículas diesel. 20

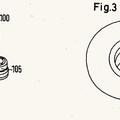

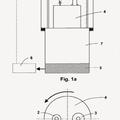

La gran mayoría de los filtros de partículas diesel son filtros de tipo axial construidos de medios de cerámica. La Fig. 2 muestra el cuerpo de un DPF ejemplar, con la carcasa de metal retirada para mayor claridad. Como puede observarse, el cuerpo del filtro A es (en este ejemplo) en forma cilíndrica, con las primera y segunda caras extremos B, C y una multiplicidad de agujeros o celdas D algo parecido a una estructura tipo panal de abeja (aunque normalmente con 25 agujeros cuadrados en lugar de hexagonales) , con los agujeros estando generalmente alineados con el eje del flujo de los gases de escape principal. Como puede observarse en la Fig. 3 los agujeros se abren alternativamente en un extremo y se bloquean en el otro, de modo que cada celda que tiene un extremo abierto en el lado "sucio" (C) del cuerpo del filtro y un extremo bloqueado en el lado "limpio" (B) se unen por las celdas que tienen extremos abiertos en el lado "limpio" y extremos bloqueados en el lado "sucio", y viceversa. Los gases de escape sin filtrar entran por lo tanto 30 a esas celdas que tienen extremos abiertos en el lado "sucio" del filtro, como se indica por la flecha E y pasan después lateralmente a través del medio de filtro (flechas F) hacia las celdas que tienen extremos abiertos en el lado "limpio", desde las cuales se descarga después los gases de escape filtrados (flecha G) .

Al hacer esto, se captura el material particulado H en los gases de escape (que puede transportarse en los 35 hidrocarburos no quemados) en las paredes de las celdas que se abren hacia el lado "sucio" del filtro. Con el funcionamiento continuo del motor se acumula el material particulado capturado, aumentando típicamente de manera progresiva desde el extremo cerrado de los agujeros hacia los extremos abiertos en el lado "sucio" del filtro. Como resultado, el DPF eventualmente llega a obstruirse, lo que restringe la capacidad de que pase el flujo de los gases de escape a través de este y disminuye de esta manera la eficiencia del motor; por último, si no se revisa, la obstrucción 40 del DPF puede provocar daños graves al motor.

El manual de funcionamiento proporcionado por los fabricantes de motores y otros especifican por lo tanto que el DPF debe retirarse y limpiarse a determinados intervalos, establecidos, por ejemplo, en términos de horas de funcionamiento o mediciones de contrapresión. Dado que los motores de diesel funcionan comúnmente durante largas horas o incluso 45 de manera continua en un entorno comercial, los DPF por lo tanto deben retirarse y limpiarse con bastante frecuencia. Esto representa una tarea muy importante en el caso de los operadores de flotas, que pueden operar cientos o incluso miles de motores. Además, debido a que los intervalos de limpieza no siempre coinciden con la visita a una instalación central de mantenimiento, o el operador puede carecer de tal instalación, los filtros deben limpiarse frecuentemente en los garajes de servicio de parada de camiones o instalaciones similares, distribuidas geográficamente. 50

Hasta ahora, sin embargo, el equipo actual y los métodos usados para limpiar el DPF en tales instalaciones han sido en gran medida no satisfactorios, en términos de eficiencia o eficacia o ambos. Por ejemplo, en muchos casos la limpieza se lleva a cabo sobre una base estrictamente manual, con una persona que sopla aire comprimido desde una manguera contra el lado "limpio" del cuerpo del filtro; no sólo es esta práctica laboral excepcionalmente intensiva e ineficiente, sino 55 que además de hecho no consigue eliminar gran parte del material particulado acumulado y deja una porción significativa de este en el filtro; como resultado, el DPF se queda obstruido parcialmente después de la limpieza, con lo cual no solamente se reduce el tiempo antes de que sea necesaria la siguiente limpieza sino que además tiende a acortar la vida útil total del filtro. Además, el manejo manual excesivo del DPF incrementa la oportunidad de dañar el cuerpo de cerámica relativamente frágil del filtro, cuyo remplazo cuesta típicamente de $4, 000 - $5, 000. 60

Además de la limpieza manual, se han desarrollado al menos varios sistemas parcialmente mecanizados/automatizados para limpiar los DPF o filtros similares. Por ejemplo, la patente de los Estados Unidos núm. 7, 025, 811 (Streichsbier y otros) muestra un aparato en el cual el DPF se sella a una base de manera que se aplica una succión al lado "sucio" del filtro, y una tobera de aire se dirige a través del lado "limpio" del filtro automáticamente, ya sea al mover solamente la 65

tobera o ambos al mover la tobera y al hacer rotar el filtro. Aunque es más eficiente y menos intensivo en mano de obra, este sistema es poco o no más efectivo en eliminar realmente el material particulado del DPF que el proceso manual descrito anteriormente.

El enfoque de aplicar presión ("soplar") al lado limpio del filtro y succión ("succionar") al otro lado se ha desarrollado casi 5 universalmente en las máquinas anteriores para limpiar filtros axiales. Los enfoques de Streichsbier descritos en el párrafo anterior es un ejemplo de un tipo, otro es aplicar un flujo o pulsos de aire al lado "limpio" del filtro, mientras que se aplica simultáneamente succión al otro extremo mediante el uso de un accesorio similar. Estas máquinas virtualmente a su vez demuestran eficiencias de limpieza marginales o pobres; por ejemplo, se cree que un sistema "pulsado" del tipo descrito es capaz de eliminar en el mejor de los casos solamente aproximadamente 65-80% del 10 material particulado acumulado: el solicitante plantea la hipótesis de que su pobre rendimiento se debe al menos en parte al aire presurizado que escapa a través de unas cuantas celdas una vez que se han limpiado y ofrece una trayectoria de baja resistencia, lo cual deja las partículas en las celdas restantes más o menos sin tocar.

Otro aparato de limpieza de filtro se muestra en la patente de los Estados Unidos núm. 4, 808, 234 (McKay y otros) . En 15 este dispositivo un filtro se sujeta entre dos platos extremos y se hace rotar en un eje horizontal, mientras que las toberas en un par de tubos alargados se mueven sobre las superficies interiores y exteriores del filtro. Este aparato es capaz de lograr buenos resultados de limpieza pero por su naturaleza se limita al uso con los filtros de núcleo hueco de tipo radial (usualmente papel) , tales como los usados comúnmente en filtros de aire para instalaciones industriales, y es incapaz de funcionar con un filtro de partículas de diesel de tipo axial. 20

Otra deficiencia en general de las máquinas de filtros de limpieza anteriores es la incapacidad para evaluar o determinar el punto en el cual la limpieza de un filtro particular se completa sustancialmente. El enfoque típico ha sido simplemente establecer que la máquina continúe la limpieza por un período de tiempo particular, usualmente un promedio determinado sobre una base empírica. En la actualidad, sin embargo, los filtros individuales difieren enormemente en 25 términos de la cantidad de la limpieza requerida, basada en las condiciones/cargas de operación del motor, tipos de combustibles, edad/condición del DPF, horas de funcionamiento desde la última limpieza, y otros factores. Consecuentemente, simplemente limpiar todos los filtros por una cantidad particular de tiempo, sin que se permita verificar la medida a la que el proceso en realidad se ha completado, puede resultar en menos de lo necesario para retirar la cantidad máxima en algunos casos y excesivos, ineficaces largos períodos de la limpieza en otros. 30

Aun otra deficiencia común del aparato de limpieza... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (10) para la limpieza neumática de filtros de partículas diesel (26) que tiene una multiplicidad de celdas de filtro que se extienden generalmente de manera axial (D) , dicho aparato (10) que comprende:

un primer miembro de tobera de aire comprimido (30) que puede posicionarse en una primera cara 5 extremo de dicho filtro de partículas diesel (26) que dirige un flujo de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) desde este; caracterizado porque el aparato comprende además un segundo miembro de tobera de aire comprimido (34) que puede posicionarse en una segunda cara extremo opuesta de dicho filtro de partículas diesel (26) que dirige un flujo de aire comprimido hacia 10 dichas celdas de filtro que se extienden de manera axial (D) desde este; y medios para mover dichos primer y segundo miembros de tobera de aire comprimido (30, 34) sobre sustancialmente la totalidad de dichas primera y segunda caras extremos de manera que el aire comprimido se dirige hacia sustancialmente la totalidad de dichas celdas de filtro (D) desde direcciones opuestas de manera que se desprende y elimina de manera eficaz el material particulado de estas. 15

2. El aparato (10) de la reivindicación 1, en donde dichos medios para mover dichos primer y segundo miembros de tobera de aire comprimido (30, 34) sobre dichas caras extremos de dicho filtro de partículas diesel (26) comprenden:

medios para trasladar dichos miembros de tobera de aire comprimido (30, 34) a través de dichas caras extremos de dicho filtro de partículas diesel (26) .

3. El aparato (10) de la reivindicación 2, en donde dichos medios para trasladar dichos miembros de tobera de aire 25 comprimido (30, 34) a través de dichas caras extremos de dicho filtro de partículas diesel (26) comprenden:

los primer y segundo brazos (32, 36) en los cuales se soportan dichos miembros de tobera de aire comprimido (30, 34) ; y los medios (50, 52) para extender y retraer dichos brazos (32, 36) . 30

4. El aparato (10) de la reivindicación 1, en donde dichos medios para mover dichos primer y segundo miembros de tobera de aire comprimido (30, 34) sobre dichas caras extremos de dicho filtro de partículas diesel (26) comprende:

medios para hacer rotar dicho filtro de partículas diesel (26) ya que dichos primer y segundo miembros de tobera de aire comprimido (30, 34) dirigen dichos flujos de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) en dichas primera y segunda caras extremos de dicho filtro de partículas diesel (26) .

5. El aparato (10) de la reivindicación 4, en donde dichos medios para hacer rotar dicho filtro de partículas diesel (26) comprenden:

una plataforma giratoria (20) que soporta y hace rotar dicho filtro de partículas diesel (26) , dicha plataforma giratoria (20) que tiene una orientación sustancialmente vertical y una abertura central a través de la cual 45 uno de dichos miembros de tobera de aire comprimido (30) accede a una cara extremo de dicho filtro de partículas diesel (26) .

6. El aparato (10) de la reivindicación 4, que comprende además:

medios para trasladar dichos primer y segundo miembros de tobera de aire comprimido (30, 34) a través de dichas caras extremos de dicho filtro de partículas diesel (26) cuando se hacer rotar dicho filtro (26) .

7. El aparato (10) de la reivindicación 6, en donde dichos medios para trasladar dichos primer y segundo miembros de tobera de aire comprimido (30, 34) a través de dichas caras extremos de dicho filtro de partículas diesel (26) comprenden:

los primer y segundo brazos (32, 36) en los cuales se soportan dichos miembros de tobera de aire comprimido 60 (30, 34) ; y medios para extender y retraer de manera cíclica dichos brazos (32, 36) cuando se hace rotar dicho filtro de partículas diesel (26) .

8. El aparato (10) de la reivindicación 1, en donde cada uno de dichos miembros de tobera de aire comprimido (30, 34) comprende:

al menos una tobera de diámetro pequeño que dirige dicho flujo de aire presurizado hacia dichas celdas de filtro (D) en una dirección sustancialmente axial. 5

9. El aparato (10) de la reivindicación 6, en donde cada dicha tobera de diámetro pequeño comprende:

un orificio de diámetro pequeño dimensionado de manera que cuando dicha tobera se posiciona a una distancia predeterminada de una de dichas caras extremos de dicho filtro de partículas diesel (26) dicho flujo de 10 aire comprimido desde esta impacte solamente una pequeña porción de dicha cara extremo que abarca un número relativamente pequeño de dichas celdas de filtro (D) .

10. El aparato (10) de la reivindicación 8, en donde dichas toberas de diámetro pequeño pueden cada una comprender:

un miembro de tubo alargado que tiene un orificio de descarga formado en un extremo distal de este.

11. El aparato (10) de la reivindicación 5, en donde dicha plataforma giratoria (20) comprende:

un corona dentada de diámetro grande (24) que tiene dicha abertura central formada en esta;

y un engranaje de piñón y motor en acoplamiento operativo con dicha corona dentada (24) .

12. El aparato (10) de la reivindicación 5, en donde dicha plataforma giratoria (20) comprende: 25

medios para soportar diferentes filtros de partículas diesel (26) que tienen diámetros diferentes de manera que las caras extremos de dichos diferentes filtros (26) se exponen en dicha abertura central de dicha plataforma giratoria (20) .

13. El aparato (10) de la reivindicación 12, en donde los medios para soportar diferentes filtros de partículas diesel (26) que tienen diámetros diferentes comprenden:

una pluralidad de miembros de plato (28) que pueden montarse de manera intercambiable en la plataforma giratoria (20) , cada uno de dichos miembros de plato (28) que tiene una abertura central que se corresponde 35 con uno de dichos diámetros diferentes de dichos filtros de partículas diesel (26) .

14. El aparato (10) de la reivindicación 5, que comprende además:

medios para elevar y descender de manera selectiva uno de dichos primer y segundo miembros de tobera de 40 aire comprimido (30, 34) con relación a dicha plataforma giratoria (20) , de manera que acomoda los diferentes filtros de partículas diesel (26) que tienen diferentes longitudes.

15. Un método para limpiar un filtro de partículas diesel (26) que tiene una multiplicidad de celdas de filtro que se extienden generalmente de manera axial (D) , dicho método que comprende las etapas de: 45

posicionar un primer miembro de tobera de aire comprimido (30) en una primera cara extremo de dicho filtro de partículas diesel (26) de manera que se dirige un flujo de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) desde este; caracterizado por posicionar un segundo miembro de tobera de aire comprimido (34) en una segunda cara extremo opuesta 50 de dicho filtro de partículas diesel (26) de manera que se dirige un flujo de aire comprimido hacia dichas celdas de filtro que se extienden de manera axial (D) desde este; y mover dichos primer y segundo miembros de tobera de aire comprimido (30, 34) sobre sustancialmente la totalidad de dichas primera y segunda caras extremos de dicho filtro de partículas diesel (26) , de manera que el aire comprimido se dirige hacia sustancialmente la totalidad de dichas celdas de filtro que se 55 extienden de manera axial (D) desde direcciones opuestas de manera que se desprende y elimina el material particulado de estas.

Patentes similares o relacionadas:

DISPOSITIVO DE LIMPIEZA DE FILTRO DE MOTORES, del 25 de Enero de 2019, de ALCONCHEL GARCÍA, José: 1. Dispositivo de limpieza de filtro de motores, constituido por un recipiente cilíndrico donde se deposita el filtro a limpiar por una abertura en […]

Procedimiento para limpiar equipos de tratamiento de líquidos que contienen materia orgánica, del 29 de Marzo de 2017, de X-FLOW B.V.: Un procedimiento para limpiar equipos de tratamiento de líquidos que contienen materia orgánica, que comprende poner en contacto el equipo con una […]

Procedimiento de limpieza de equipos de tratamiento, tales como filtros, del 29 de Marzo de 2017, de X-FLOW B.V.: Uso de una solución salina de peroxidisulfato en un procedimiento para la limpieza de equipos de tratamiento que comprende la etapa de poner en contacto el equipo […]

Procedimiento para el diagnóstico de un objeto así como aparato para ello, del 11 de Enero de 2017, de HIRTENBERGER AKTIENGESELLSCHAFT: Procedimiento para el diagnóstico de un objeto permeable a gases, tal como un catalizador o un filtro, que se ha desmontado de un automóvil, aplicándose mediante […]

Dispositivo de limpieza de filtros, del 21 de Diciembre de 2016, de Toussaint, Perry: Un dispositivo de limpieza de filtros que comprende un alojamiento , un husillo para hacer rotar un filtro , una boquilla instalada […]

Dispositivo y métodos de filtración de fluido y concentración de partículas, del 3 de Agosto de 2016, de Spiral Water Technologies, Inc: Un dispositivo de filtración de fluido que comprende: un alojamiento hueco que comprende una entrada sin filtrar y una salida […]

Campana de aspiración para un dispositivo de limpieza móvil y un sistema de limpieza móvil con una campana de aspiración de este tipo, así como método de limpieza, del 25 de Febrero de 2016, de REINING, CHRISTIAN: Campana de aspiración para filtros de manga destinada a la limpieza a presión con toberas giratorias, con un cuerpo base que presenta un perímetro […]

Campana de aspiración para un dispositivo de limpieza móvil y un sistema de limpieza móvil con una campana de aspiración de este tipo, así como método de limpieza, del 25 de Febrero de 2016, de REINING, CHRISTIAN: Campana de aspiración para filtros de manga destinada a la limpieza a presión con toberas giratorias, con un cuerpo base que presenta un perímetro […]

Procedimiento y dispositivo para limpiar filtros y catalizadores, del 28 de Diciembre de 2015, de HIRTENBERGER AKTIENGESELLSCHAFT: Procedimiento para limpiar componentes que conducen gases de escape tales como filtros y catalizadores sucios, en particular filtros y catalizadores […]

Procedimiento y dispositivo para limpiar filtros y catalizadores, del 28 de Diciembre de 2015, de HIRTENBERGER AKTIENGESELLSCHAFT: Procedimiento para limpiar componentes que conducen gases de escape tales como filtros y catalizadores sucios, en particular filtros y catalizadores […]