Procedimiento para la realización de un alambre para muelle.

Procedimiento para realizar un alambre para muelle que consta al menos de una capa (C) de una fibra enrollada en hélice sobre una parte denominada "primaria" (12) cilíndrica de revolución con un diámetro igual a D,

formando la tangente a dicha hélice con el eje (100) de la parte primaria (12) un ángulo de valor β, estando además dicha capa (C) adaptada para unirse a la parte primaria (12) mediante una matriz (Rp), presentando la fibra, una vez enrollada alrededor de la parte primaria, una sección transversal sustancialmente rectangular con un espesor E siguiendo la dirección radial de la parte primaria (12) y una anchura E' siguiendo la dirección perpendicular a la tangente a la hélice, consistiendo el procedimiento en preparar un embudo (13) de forma troncocónica, teniendo dicho embudo una pequeña abertura (14) que corresponde a dicha pequeña base de la forma troncocónica, en preparar una reserva (15) para sacar la fibra (Fb1), en unir uno (16) de los extremos de dicha fibra a la parte primaria (12), y en imprimir a dicha reserva (15) un movimiento de rotación (R) a una velocidad de valor ω alrededor del eje (100) de dicha parte primaria (12), desplazándose dicha parte primaria (17) a una velocidad T dentro del embudo (13) siguiendo su eje en el sentido de su gran abertura (24) hacia su pequeña abertura (14), caracterizado por el hecho de que consiste, además, en hacer que penetre dicha fibra (Fb1) dentro del embudo (13) por su gran abertura (24) que corresponde a la gran base de la forma troncocónica antes de enrollarse alrededor de la parte primaria de tal modo que llegue a lamer la pared interna troncocónica del embudo, siendo el valor del ángulo en la parte superior de dicho embudo (13) sustancialmente igual a 2β, presentando la pequeña base de la forma troncocónica de dicho embudo un diámetro igual a D+2E, estando el valor ω de la velocidad de rotación de la reserva (15) expresado en vueltas por segundo y el valor T de la velocidad de desplazamiento de la parte primaria (12) expresado en metros por segundo vinculados por la siguiente relación:

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2004/002273.

Solicitante: S.ARA COMPOSITE.

Nacionalidad solicitante: Francia.

Dirección: 320 BUREAUX DE LA COLLINE 92210 SAINT-CLOUD FRANCIA.

Inventor/es: SARDOU,MAX.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › helicoidales, p. ej. para la fabricación de muelles.

- B29C53/70 B29C 53/00 […] › y que se desplaza axialmente.

- B29C53/72 B29C 53/00 […] › utilizando superficies de formación externas.

- B29C63/10 B29C […] › B29C 63/00 Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00). › alrededor de objetos tubulares.

- F16F1/366 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16F RESORTES; AMORTIGUADORES; MEDIOS PARA AMORTIGUAR LAS VIBRACIONES. › F16F 1/00 Resortes (que funcionan con un fluido F16F 5/00, F16F 9/00). › de material plástico reforzado con fibras.

PDF original: ES-2538353_T3.pdf

Fragmento de la descripción:

Procedimiento para la realización de un alambre para muelle

La presente invención se refiere a los alambres que tienen sustancialmente la forma de un cilindro de revolución para la realización de muelles de manera ventajosa del tipo cilíndrico en hélice o similares, pero también de barras de torsión o similares que encuentran aplicaciones en numerosos sectores industriales, especialmente ventajosas para la realización de suspensiones para vehículos automóviles, camiones, vehículos ferroviarios o similares.

Existen alambres que tienen sustancialmente la forma de un cilindro de revolución para la realización de muelles, que constan de al menos una primera multitud de capas de fibras enrolladas en hélices, estando estas capas situadas unas sobre otras e impregnadas de una matriz, siendo las fibras por lo general unas fibras de vidrio y la matriz una resina polimerizable de tipo epoxi, viniléster o poliéster.

Estos alambres para muelle son muy interesantes ya que presentan la ventaja de un peso con respecto al volumen ocupado muy inferior al de los alambres metálicos utilizados para realizar muelles permitiendo proporcionar idénticas fuerzas elásticas.

Se conoce, en particular por los documentos FR-A-1 200 649 y DE 30 31 582, pero de manera más particular por el documento DE 30 37 616 el cual describe una técnica muy próxima a esta de acuerdo con la presente invención, un procedimiento que consiste esencialmente en enrollar al menos una capa de una fibra en hélice alrededor de una parte primaria o alma central, con un ligante como una matriz, por ejemplo una resina, en un elemento en forma de embudo. Sin embargo, el procedimiento tal como se describe en este documento DE 30 37 616 presenta algunos inconvenientes, en particular el hecho de que la matriz no se aplica de forma uniforme en y entre las espiras de fibra y la parte primaria, y el hecho de que el valor del ángulo entre la fibra y la parte primaria no está perfectamente determinada ni tiene un valor constante. Estos inconvenientes tienen, en particular, las siguientes consecuencias graves: un alambre de muelle que no está unido uniformemente y de forma homogénea en toda su longitud con el alma central, y, cuando un muelle se realiza con dicho alambre, las fuerzas a las cuales se ve sometido este muelle no se transmiten perfecta y uniformemente en todo el material y, por ello, el muelle puede tener un periodo de vida útil muy corto como consecuencia de las posibles roturas de las fibras.

La presente invención tiene como objetivo implementar un procedimiento para realizar de forma industrial y especialmente económica un perfeccionamiento en los alambres del tipo definido más arriba conocidos de la técnica anterior, para imprimirle un módulo de elasticidad de un valor mucho mayor, y esto para una misma sección de alambre, buscando además resolver en gran parte los inconvenientes mencionados más arriba de los procedimientos similares de la técnica anterior.

De manera más precisa, la presente invención tiene por objeto un procedimiento que se define en la reivindicación 1 del conjunto de reivindicaciones adjunto.

Se mostrarán otras características y ventajas de la invención a lo largo de la siguiente descripción dada en relación a los dibujos adjuntos, a título ilustrativo pero en modo alguno limitativo, en los que:

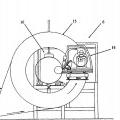

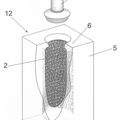

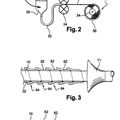

la figura 1 representa el diagrama esquemático de una curva en hélice con sus principales parámetros de 45 definición de acuerdo con las leyes matemáticas; las figuras 2 y 3 representan dos vistas de una forma de realización de un alambre de acuerdo con la invención, siendo la figura 2 una vista de frente cortada y la figura 3 una vista en sección transversal esquemática; y la figura 4 representa una forma de realización de unos medios que permiten implementar el procedimiento de acuerdo con la invención para la realización del alambre de acuerdo con la invención.

Hay que señalar que, en las figuras, las mismas referencias designan los mismos elementos, sea cual sea la figura en la cual estas aparezcan y sea cual sea la forma de representación de estos elementos. Del mismo modo, si algunos elementos no están específicamente identificados en una de las figuras, sus referencias se pueden encontrar fácilmente consultando otra figura.

La figura 1 representa un diagrama esquemático de una curva en hélice con sus principales parámetros de definición de acuerdo con las leyes matemáticas. Esta curva lleva la referencia He en esta figura y se conocen sus parámetros de definición, por ejemplo el paso de la hélice Pas. En particular se describen en la página 272 del libro titulado "GUIDE DU DESSINATEUR INDUSTRIEL" de A. CHEVALIER, edición 1984-1985, editorial HACHETTE TECHNIQUE.

Una vez precisado esto, las figuras 2 y 3 representan una forma de realización de un alambre que tiene sustancialmente la forma de un cilindro AR de manera ventajosa de revolución, para la realización de un muelle, por ejemplo un muelle del tipo mencionado en el preámbulo. Este alambre consta al menos de una primera multitud de 65 capas Cx-1, Cx, , Cn de fibras enrolladas Fb, estando las capas situadas unas sobre otras e impregnadas de una matriz Rp.

De acuerdo con una característica importante de la invención, la primera multitud de capas consta al menos de dos capas Cx-1, Cx de fibras enrolladas en sentido contrario una de la otra siguiendo dos hélices coaxiales alrededor de un mismo eje 10, respectivamente a izquierdas y a derechas (dicho de otro modo: el signo algebraico del ángulo de hélice ßx es positivo para una y negativo para la otra) .

Las tangentes a estas dos hélices forman, con el eje 10, dos ángulos de valores ßx-1 y ßx sustancialmente iguales respectivamente a - (+k) y +k, siendo una función del valor del módulo de elasticidad para el muelle que hay que realizar y k un factor de un valor comprendido entre cero y uno. Por ello, las tangentes a las hélices de dos capas consecutivas pueden formar con el eje 10 unos ángulos con valores comprendidos entre y respectivamente - (+k) y + (+k) , con todos los valores intermedios.

Las fibras Fb pueden ser de diferente tipo, por ejemplo fibras de carbono, de Kevlar (marca registrada) , de Deenema (marca registrada) , de boro, etc. Pero estas serán de manera ventajosa fibras de vidrio. En cuanto a la matriz, esta también puede ser de diferente tipo, por ejemplo de metal o aleación ligera a base de aluminio, de magnesio, etc., o de un material de polímero termoplástico, termoendurecible, etc. Sin embargo, cuando las fibras Fb son fibras de vidrio, la matriz es de manera ventajosa una resina polimerizable termoendurecible, de tipo epoxi, poliéster, viniléster, etc. como la que se conoce en el comercio con la referencia Araldite (marca registrada) .

Las características esenciales de la invención descritas más arriba permiten alcanzar los objetivos de la invención definidos con anterioridad.

A título de aplicación industrial ventajosa, para realizar un alambre para muelle adaptado para trabajar en comprensión, la primera multitud de capas consta de un número n par (n > 2) de capas C1, , Cx-1, Cx, , Cn de fibras Fb situadas unas sobre otras, siendo la capa C1 la más próxima al eje 10. Las fibras se enrollan en hélices 25 todas coaxiales alrededor del eje 10 y las hélices de dos capas consecutivas C1, C2; ; Cx-1, Cx; ; Cn-1, Cn están respectivamente a izquierdas y a derechas (ángulo de devanado de signos positivo y negativo) , formando las tangentes a estas hélices de manera ventajosa con este eje 10 unos ángulos de valores respectivamente iguales a, para el primer par de capas C1, C2: - y ; para el segundo par de capas C

** (Ver fórmula) **

3, C4: - (+2) y +2; para el tercer par de capas C5, C6: - (+4) y +4; y así sucesivamente hasta el ésimo par de capas C** (Ver fórmula) **

n-1, Cn: - (+ (n-2) ) y + (n-2) , siendo como máximo igual sustancialmente a 44, 6º y - sustancialmente igual a .Sin embargo, de manera preferente, siempre en el caso de un alambre para la realización de un muelle adaptado para trabajar en compresión, esta primera multitud de capas consta de n (n 2) capas C1, , Cn de fibras Fb situadas unas sobre otras, siendo la capa C1 la más próxima al eje 10. Las fibras se enrollan en hélices todas coaxiales alrededor del eje, estando las hélices de dos capas consecutivas respectivamente a izquierdas y a derechas (ángulo de devanado de signos positivo y negativo) y formando las tangentes a estas hélices con este eje unos ángulos de valores respectivamente iguales a:

** (Ver fórmula) **

siendo como máximo igual sustancialmente a 44, 6º y - sustancialmente igual a En el caso de un alambre para la realización de un muelle... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para realizar un alambre para muelle que consta al menos de una capa (C) de una fibra enrollada en hélice sobre una parte denominada "primaria" (12) cilíndrica de revolución con un diámetro igual a D, formando la 5 tangente a dicha hélice con el eje (100) de la parte primaria (12) un ángulo de valor ß, estando además dicha capa (C) adaptada para unirse a la parte primaria (12) mediante una matriz (Rp) , presentando la fibra, una vez enrollada alrededor de la parte primaria, una sección transversal sustancialmente rectangular con un espesor E siguiendo la dirección radial de la parte primaria (12) y una anchura E siguiendo la dirección perpendicular a la tangente a la hélice, consistiendo el procedimiento en preparar un embudo (13) de forma troncocónica, teniendo dicho embudo una pequeña abertura (14) que corresponde a dicha pequeña base de la forma troncocónica, en preparar una reserva (15) para sacar la fibra (Fb1) , en unir uno (16) de los extremos de dicha fibra a la parte primaria (12) , y en imprimir a dicha reserva (15) un movimiento de rotación (R) a una velocidad de valor alrededor del eje (100) de dicha parte primaria (12) , desplazándose dicha parte primaria (17) a una velocidad T dentro del embudo (13) siguiendo su eje en el sentido de su gran abertura (24) hacia su pequeña abertura (14) , caracterizado por el hecho de que consiste, además, en hacer que penetre dicha fibra (Fb1) dentro del embudo (13) por su gran abertura (24) que corresponde a la gran base de la forma troncocónica antes de enrollarse alrededor de la parte primaria de tal modo que llegue a lamer la pared interna troncocónica del embudo, siendo el valor del ángulo en la parte superior de dicho embudo (13) sustancialmente igual a 2ß, presentando la pequeña base de la forma troncocónica de dicho embudo un diámetro igual a D+2E, estando el valor de la velocidad de rotación de la reserva (15) expresado en vueltas por segundo y el valor T de la velocidad de desplazamiento de la parte primaria (12) expresado en metros por segundo vinculados por la siguiente relación:

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por el hecho de que consiste en preparar X reservas (15-1, 15-2, ) , cada una de una fibra, estando un extremo de cada fibra unido a la parte primaria (12) , penetrando las X fibras dentro del embudo (13) por su gran abertura (24) , y en imprimir a dichas reservas un movimiento de rotación (R) a la misma velocidad de rotación de valor alrededor del eje (100) de la parte primaria, desplazando al mismo tiempo a la velocidad de valor T dicha parte primaria (12) hacia la pequeña abertura del embudo, siendo el número X de estas reservas igual a:

** (Ver fórmula) **

3. Procedimiento de acuerdo con una de las reivindicaciones 1 y 2, caracterizado por el hecho de que dicho desplazamiento se selecciona de acuerdo con uno de los dos modos siguientes: desplazamiento en modo continuo, desplazamiento paso a paso.

4. Procedimiento de acuerdo con la reivindicación 3, caracterizado por el hecho de que el desplazamiento paso a paso se obtiene aplicando un movimiento oscilante a dicho embudo (13) siguiendo su eje de revolución, presentando la pequeña abertura (14) una forma sustancialmente cilíndrica de revolución y que consta de un dentado de engranaje en la superficie de su pared interior.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4 para fabricar un alambre para muelle, constando el alambre de n capas (C) de fibras (Fb) cada una con un espesor E y que están enrolladas en n hélices una sobre

otra de forma coaxial, respectivamente a izquierdas y a derechas sobre una parte denominada "primaria" (12) cilíndrica de revolución con un diámetro igual a D, formando las tangentes a dichas n hélices con el eje (100) de la parte primaria unos ángulos de valores respectivos ß1, ß2, , ßn progresivos entre -- y +, estando además las n capas (C) adaptadas para unirse entre sí y a la parte primaria (12) mediante una matriz (Rp) , caracterizado por el hecho de que consiste:

- en preparar un embudo (13) de forma troncocónica de revolución con un ángulo en la parte superior sustancialmente igual a 2 (+) , presentando dicho embudo una pequeña abertura (14) que corresponde a la pequeña base de la forma troncocónica con un diámetro igual a D+2nE; -en preparar n reservas (15) de fibras;

-en unir uno (16) de los extremos de las n fibras a la parte primaria (12) , penetrando estas n fibras dentro del embudo (13) por su gran abertura (24) que corresponde a la gran base de la forma troncocónica; y -en imprimir a las n reservas (15) un movimiento de rotación (R) en sentido contrario las unas a las otras a unas velocidades de rotación de valores respectivos 1, 2, , n alrededor del eje (100) de la parte primaria 8

(12) , desplazándose dicha parte primaria (17) dentro del embudo (13) siguiendo su eje de revolución en el sentido de su gran abertura (24) hacia su pequeña abertura (14) , siendo los valores respectivos 1, 2, , n de las velocidades de rotación respectivas de las n reservas (15) una función del valor T de la velocidad de desplazamiento de la parte primaria. 5

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado por el hecho de que consiste, además, en llenar dicho embudo (13) con una matriz líquida (Rp) de forma previa a la rotación de al menos una reserva (15) y al desplazamiento de la parte primaria (12) .

7. Procedimiento de acuerdo con una de las reivindicaciones 5 y 6, caracterizado por el hecho de que consiste en bordear la pequeña abertura (14) del embudo (13) con un manguito (20) que tiene un orificio de entrada sustancialmente con el mismo diámetro que el de dicha pequeña abertura y un orificio de salida (20) con una forma adaptada a la de la sección deseada para el alambre.

Patentes similares o relacionadas:

Formador, método de fabricación de unidad de fibra óptica y método de fabricación de cable óptico, del 4 de Abril de 2019, de FUJIKURA LTD.: Un formador que comprende: un tubo de guía que guía un haz de fibra óptica configurado a partir de una pluralidad de fibras ópticas (2B); una sección […]

Procedimiento para fabricar un tubo o un producto semielaborado tubular y tubo o producto semielaborado tubular para la construcción de aparatos químicos, del 12 de Septiembre de 2018, de Simona AG: Procedimiento para fabricar un tubo o producto semielaborado tubular , en particular para la construcción de aparatos químicos, para la conservación o para el transporte […]

Método para fabricar un rodillo de pintura, del 23 de Agosto de 2017, de SEKAR, CHANDRA: Un método para producir de manera continua un rodillo de pintura laminado de múltiples tiras que comprende: hacer avanzar helicoidalmente al menos una tira […]

Método para fabricar un rodillo de pintura, del 23 de Agosto de 2017, de SEKAR, CHANDRA: Un método para la fabricación de un rodillo de pintura laminado que comprende: enrollar helicoidalmente al menos una tira que comprende polipropileno […]

Método para producir un cuerpo de tubo flexible y cuerpo de tubo flexible producido de este modo, del 26 de Julio de 2017, de GE Oil & Gas UK Limited: Un método para producir un cuerpo de tubo flexible, que comprende: proporcionar una pluralidad de longitudes de material compuesto termoendurecible, […]

Dispositivo para la fabricación de un refuerzo en un tubo de plástico, del 23 de Julio de 2014, de Siegfried Meyer Bakum GmbH & Co. KG: Procedimiento para la fabricación de un refuerzo en un tubo de plástico , que comprende los siguientes pasos: previsión de un tubo de plástico con, al menos, […]

Dispositivo para la fabricación de un refuerzo en un tubo de plástico, del 23 de Julio de 2014, de Siegfried Meyer Bakum GmbH & Co. KG: Procedimiento para la fabricación de un refuerzo en un tubo de plástico , que comprende los siguientes pasos: previsión de un tubo de plástico con, al menos, […]

PROCEDIMIENTO DE FABRICACION DE RODILLOS IMPRESOS PARA LA DECORACION DE FACHADAS, MURALES O INTERIORES Y PRODUCTO OBTENIDO, del 16 de Febrero de 2009, de GARCIA MURIES,JOSE IGNACIO: Procedimiento de fabricación de rodillos impresos para la decoración de fachadas, murales o interiores y producto obtenido.#Se refiere a un procedimiento […]

PROCEDIMIENTO DE FABRICACION DE RODILLOS IMPRESOS PARA LA DECORACION DE FACHADAS, MURALES O INTERIORES Y PRODUCTO OBTENIDO, del 16 de Febrero de 2009, de GARCIA MURIES,JOSE IGNACIO: Procedimiento de fabricación de rodillos impresos para la decoración de fachadas, murales o interiores y producto obtenido.#Se refiere a un procedimiento […]

PROCEDIMIENTO DE REVESTIMIENTO DE UN CABLE CON AYUDA DE UNA CINTA DE MATERIAL SINTETICO, MEDIOS DE ACONDICIONAMIENTO DE ESTA CINTA EN ESPERA DE USO PARA EL REVESTIMIENTO DE UN CABLE Y UNA CINTA ASI ACONDICIONADA, del 13 de Octubre de 2009, de COMPAGNIE PLASTIC OMNIUM: Procedimiento de revestimiento de un cable , en el que una cinta de material sintético se enrolla alrededor del cable con encabalgamiento […]

PROCEDIMIENTO DE REVESTIMIENTO DE UN CABLE CON AYUDA DE UNA CINTA DE MATERIAL SINTETICO, MEDIOS DE ACONDICIONAMIENTO DE ESTA CINTA EN ESPERA DE USO PARA EL REVESTIMIENTO DE UN CABLE Y UNA CINTA ASI ACONDICIONADA, del 13 de Octubre de 2009, de COMPAGNIE PLASTIC OMNIUM: Procedimiento de revestimiento de un cable , en el que una cinta de material sintético se enrolla alrededor del cable con encabalgamiento […]