Procedimiento de fabricación de un objeto por solidificación de un polvo con la ayuda de un láser.

Procedimiento de fabricación de un objeto (1) por solidificación de un polvo (P) o de una mezcla de polvos con la ayuda de al menos un láser (8),

que comprende al menos unas etapas que consisten en:

- a) depositar con la ayuda de un órgano de esparcimiento (5) una capa (6) de polvo (P) o de mezcla de polvos sobre una zona (Z) de trabajo,

- b) compactar con la ayuda de un órgano de compactación (5) esta capa (6),

- c) solidificar con la ayuda de un láser (8) una primera zona (7) de la capa (6) compactada en la etapa b), correspondiendo esta zona a una sección de una pared (2) constitutiva del objeto (1) terminado,

- d) solidificar al menos una segunda zona (11, 12) de la capa (6) compactada en la etapa b), estando esta segunda zona (11, 12) en contacto con la primera zona (7) solidificada, con unas condiciones de solidificación adaptadas para que esta segunda zona (11, 12) solidificada presente una resistencia mecánica inferior a la resistencia mecánica de la primera zona (7) solidificada,

- e) repetir las etapas de la a) a la d) hasta la obtención del objeto (1),

- f) tras la etapa e) y cuando el objeto (1) está terminado, realizar la retirada de las segundas zonas (11, 12) solidificadas con respecto a las primeras zonas (7) solidificadas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/057030.

Solicitante: PHENIX SYSTEMS.

Nacionalidad solicitante: Francia.

Dirección: Rue Richard Wagner Parc Européen d'Entreprises 63200 Riom FRANCIA.

Inventor/es: TEULET,PATRICK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B22F3/23 B22F 3/00 […] › incorporando una síntesis de alta temperatura con autopropagación o una etapa de sinterización por reacción.

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2550947_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un objeto por solidificación de un polvo con la ayuda de un láser [0001] La invención se refiere a un procedimiento de fabricación de un objeto por solidificación de un polvo con la ayuda de un láser.

Por «polvo», se designa aquí un material pulverulento compuesto por uno o varios elementos así como una mezcla de varios materiales pulverulentos. En otros términos, por «polvo» se designa un polvo o una mezcla de polvos. Estos polvos pueden ser metálicos o minerales, por ejemplo un polvo de cerámica.

Se conoce la realización de objetos, de formas más o menos complejas, a partir de un polvo solidificando por fusión bajo el efecto de la energía térmica suministrada por un láser, ciertas zonas del polvo previamente esparcido en finas capas. Posteriormente, se designará con el término «sinterización» tal solidificación por tratamiento con la ayuda de un láser.

Cada capa de polvo se sinteriza, solamente al nivel de las zonas destinadas a formar las paredes del objeto terminado, previamente al esparcimiento y a la compactación de una capa suplementaria de polvo. Por pared, se designa aquí una parte de un elemento constitutivo de un objeto. Este elemento puede ser macizo, de diferentes formas geométricas o definir, al menos parcialmente, un volumen. Cuando se desea realizar por este procedimiento unos objetos que tienen al menos una pared fina, es decir una pared de grosor inferior a 1 mm, o bien unos objetos cuya relación de altura o diámetro del objeto sobre el grosor de la pared es superior a cinco, o incluso unas formas complejas con unas zonas en contra despulla, se observan unas dificultades de aplicación de los procedimientos conocidos.

Estas dificultades se refieren a la sinterización del polvo y conllevan la aparición de defectos en el objeto realizado, especialmente una fragilidad de ciertas paredes del objeto. En efecto, la utilización de un láser para aportar, puntual y rápidamente, la energía necesaria para solidificar la zona destinada a formar la pared del objeto induce a una elevación local de la temperatura importante que puede alcanzar varios centenares de grados Celsius.

Tal elevación de temperatura puede generar unas tensiones residuales especialmente cuando estas paredes son de reducido grosor y, por tanto, unas deformaciones localizadas de las paredes del objeto.

Por otro lado, en las zonas denominadas en contra-despulla, es decir en las zonas en las que la pared del objeto está en voladizo por encima de una zona de polvo no solidificada, se observan igualmente unas 35 deformaciones. En efecto, cuando el haz de láser actúa sobre el polvo, se produce una elevación de temperatura, por radiación, del polvo de la zona cercana a la que está en curso de sinterización. Esta elevación de temperatura es particularmente sensible cuando las zonas cercanas son unas zonas situadas debajo de las anteriormente sinterizadas, en otros términos, cuando las zonas cercanas a la zona que se va a sinterizar están situadas en las capas inferiores del polvo con respecto a la capa sinterizada constitutiva de la pared del objeto. En estas capas 40 inferiores, el polvo se sitúa bajo una zona en voladizo de la pared, es decir en una zona en contra-despulla. Un material en forma pulverulenta tiene una conductividad térmica inferior a la del mismo material solidificado, por tanto de mayor densidad. Esto se debe a la presencia de gas, por ejemplo de aire o de nitrógeno, entre los granos del material en polvo. Esta diferencia de conductividad térmica permite una solidificación del polvo esparcido en una capa superior, durante la sinterización, por encima de la capa anteriormente sinterizada y que forma la pared en 45 curso de realización pero conlleva igualmente una solidificación del polvo situado en la capa inferior, debajo del sinterizado que forma la pared. De ese modo, existe la aparición de zonas solidificadas no previstas, por ejemplo de puntas o relieves en sobreespesor.

DE-A-100 42 132 divulga un método de fabricación de un objeto por solidificación de un polvo. Se 50 deposita una primera capa de polvo. Después, se solidifica, con la ayuda de un láser, una primera zona de la capa que corresponde a una sección de una parte constitutiva del objeto terminado. Se solidifica igualmente al menos una segunda zona de la capa, estando esta segunda zona en contacto con la primera zona solidificada. Las condiciones de solidificación se adaptan para que la segunda zona solidificada presente una resistencia mecánica inferior a la primera zona solidificada. El objeto terminado comprende así una zona central, situada en medio del objeto, así

como una capa de revestimiento que rodea la zona central. La zona central está parcialmente solidificada, mientras que la solidificación de la capa de revestimiento es total, lo que le confiere una gran dureza que permite la mecanización de la superficie exterior del objeto. Este objeto se presenta en forma de un volumen macizo y no consta por tanto de paredes finas. Por consiguiente, las dificultades de aplicación de los procedimientos de sinterización conocidos no están presentes.

La invención propone solucionar los inconvenientes mencionados más arriba con un procedimiento que permite realizar unos objetos con pared fina y/o de forma compleja y/o con volumen importante, que no presentan defecto estructural.

A tal efecto, la invención tiene como objeto un procedimiento de fabricación de un objeto por solidificación de un polvo o de una mezcla de polvos, tal como se define en la reivindicación 1.

Se realiza así una segunda zona solidificada pero de menor resistencia, alrededor de la zona que forma una sección de una parte constitutiva del objeto. Esta segunda zona solidificada es suficientemente resistente para asegurar un soporte de la primera zona solidificada, evitando así cualquier deformación durante el procedimiento de fabricación del objeto. Tal segunda zona, incluso si es mecánicamente más frágil que la primera zona, presenta una conductividad térmica más próxima a la de la primera zona que a la conductividad térmica del polvo o de la mezcla de polvos. De este modo, la diferencia entre las conductividades térmicas es suficientemente reducida para no generar ningún defecto estructural en el objeto.

Unos aspectos ventajosos pero no obligatorios de la invención se especifican en las reivindicaciones de 2 a 15.

La invención se comprenderá mejor y otras ventajas de esta se mostrarán más claramente con la lectura de la descripción que aparece a continuación de un procedimiento de fabricación conforme a un modo de realización de la invención, dada únicamente a título de ejemplo y realizada en referencia a los dibujos anexos en los cuales:

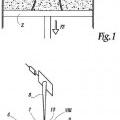

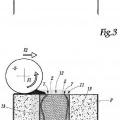

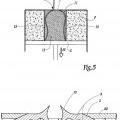

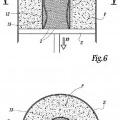

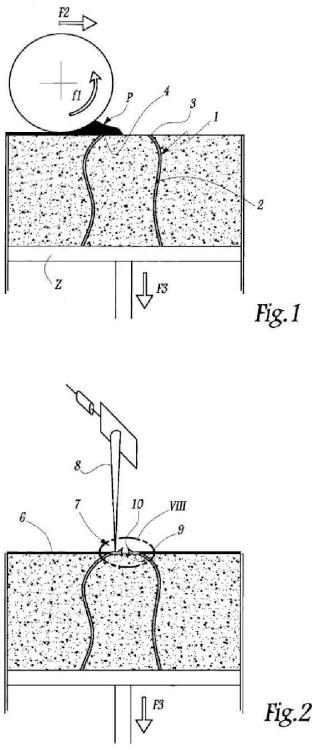

- las figuras 1 y 2 son unas ilustraciones esquemáticas, de lado, respectivamente, de una etapa de colocación en una capa y de una etapa de solidificación con la ayuda de un láser de esta capa por un procedimiento del estado de la técnica, siendo representados unos defectos en la pared del objeto terminado, -las figuras de 3 a 6 son unas ilustraciones esquemáticas, a la misma escala, de las etapas del procedimiento de fabricación conforme a la invención, a saber el esparcimiento de la capa y la sinterización de esta primera capa de polvo, después el esparcimiento de una segunda capa de polvo, -la figura 7 es una sección según el plano VII-VII de la figura 6, a la misma escala, de un objeto realizado de este modo, antes de una etapa de acabado, y -la figura 8 es una vista, a mayor escala, de la zona rodeada VIII de la figura 2, que muestra unos defectos que se presentan en una parte en contra despulla, durante la realización de una pared, según un procedimiento del estado de la técnica.

La figura 1 ilustra esquemáticamente la realización de un objeto 1 realizado a partir de un polvo P o de una mezcla de polvos, ya sea metálico o cerámico. Este objeto 1 a, en el ejemplo, una parte constitutiva 2, llamada de otro modo pared fina, es decir una pared de un grosor inferior a 1 mm. El objeto 1 es de un volumen relativamente importante con respecto a su sección transversal. Tal objeto 1 está hueco, representando su volumen interior la casi totalidad de su volumen total. Presenta unas zonas 3 y 4 de su pared 2 en voladizo, es decir en contra-despulla.

Un cilindro 5, montado rotativo en el sentido de la flecha F1 e ilustrado en las figuras 1, 4 y 6, asegura el esparcimiento y/o la compactación del polvo P, de manera ventajosa en varios pasajes, según la dirección de la flecha F2.

Como variante, otros órganos de esparcimiento pueden estar previstos, por ejemplo una rasqueta situada 50 más abajo del cilindro, según la dirección de la flecha F2.

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un objeto (1) por solidificación de un polvo (P) o de una mezcla de polvos con la ayuda de al menos un láser (8) , que comprende al menos unas etapas que consisten en:

- a) depositar con la ayuda de un órgano de esparcimiento (5) una capa (6) de polvo (P) o de mezcla de polvos sobre una zona (Z) de trabajo, -b) compactar con la ayuda de un órgano de compactación (5) esta capa (6) , -c) solidificar con la ayuda de un láser (8) una primera zona (7) de la capa (6) compactada en la etapa b) , correspondiendo esta zona a una sección de una pared (2) constitutiva del objeto (1) terminado, -d) solidificar al menos una segunda zona (11, 12) de la capa (6) compactada en la etapa b) , estando esta segunda zona (11, 12) en contacto con la primera zona (7) solidificada, con unas condiciones de solidificación adaptadas para que esta segunda zona (11, 12) solidificada presente una resistencia mecánica inferior a la resistencia mecánica de la primera zona (7) solidificada, -e) repetir las etapas de la a) a la d) hasta la obtención del objeto (1) , -f) tras la etapa e) y cuando el objeto (1) está terminado, realizar la retirada de las segundas zonas (11, 12) solidificadas con respecto a las primeras zonas (7) solidificadas.

2. Procedimiento según la reivindicación 1, caracterizado porque el polvo (P) o la mezcla de polvos es 20 metálica o mineral.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la etapa d) se realiza tras la etapa c) .

4. Procedimiento según cualquiera de las reivindicaciones precedentes, caracterizado porque durante la etapa d) , se lleva una energía térmica menor al nivel de la segunda zona (11, 12) utilizando una energía térmica suministrada por el láser (8) inferior a la suministrada para solidificar la primera zona (7) .

5. Procedimiento según la reivindicación 4, caracterizado porque durante la etapa d) , el láser (8) se 30 utiliza con una potencia inferior a la de la utilización del láser durante la etapa c) .

6. Procedimiento según la reivindicación 4 ó 5, caracterizado porque, durante la etapa d) , el láser (8) se utiliza con una velocidad de desplazamiento superior a la de la utilización del láser durante la etapa c) .

8. Procedimiento según cualquiera de las reivindicaciones precedentes, caracterizado porque la capa (6) está constituida por un polvo o una mezcla de polvos homogénea sobre la totalidad de la capa. 40 9. Procedimiento según cualquiera de las reivindicaciones de 1 a 7, caracterizado porque la segunda zona (11, 12) está formada por un polvo (P) o una mezcla de polvos que presenta una naturaleza diferente del polvo (P) o de la mezcla de polvos en la cual se forma la primera zona (7) . 10. Procedimiento según cualquiera de las reivindicaciones precedentes, caracterizado porque, durante las etapas c) y d) , el o los láseres (8) se utilizan con una longitud de onda única para solidificar las primeras (7) y segunda (11, 12) zonas. 11. Procedimiento según cualquiera de las reivindicaciones precedentes, caracterizado porque 50 comprende una etapa suplementaria que consiste en, durante una etapa g) , tras la etapa c) , solidificar una tercera zona (13) de la capa compactada en la etapa b) , estando esta tercera zona (13) solidificada con unas condiciones de solidificación adaptadas para que su resistencia mecánica sea intermedia entre las de las primera (7) y segunda (11, 12) zonas, porque, durante la etapa e) , la etapa g) se repite igualmente y porque, durante la etapa f) , las terceras zonas (13) se retiran igualmente. 12. Procedimiento según la reivindicación 11, caracterizado porque, durante la etapa g) , se conduce una energía térmica intermedia al nivel de la tercera zona (13) , utilizando una energía térmica suministrada por el láser (8) , que es inferior a la suministrada para solidificar la primera zona (7) y que es superior a la suministrada para solidificar la segunda zona (11, 12) . 13. Procedimiento según la reivindicación 11, caracterizado porque la etapa g) se realiza simultáneamente a la etapa c) utilizando un láser diferente del láser (8) utilizado en la etapa c) . 14. Procedimiento según una de las reivindicaciones de 11 a 13, caracterizado porque la tercera zona (13) está formada por un polvo (P) o una mezcla de polvos, que presenta una naturaleza diferente del polvo (P) o de la mezcla de polvos en la cual se forma la primera zona (7) . 15. Procedimiento según cualquiera de las reivindicaciones precedentes, caracterizado porque, durante la etapa f) , las segundas zonas (11, 12) y, en su caso, las terceras zonas (13) se retiran de la primera zona (7) por micro-arenado, por tratamiento con microesferas, por cepillado o con la ayuda de un chorro de agua. 7. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la etapa d) se realiza simultáneamente a la etapa c) , utilizando un láser diferente del láser (8) utilizado en la etapa c) .

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]