Unidad de irradiación óptica para una planta para la producción de piezas de trabajo mediante la irradiación de capas de polvo con radiación de láser.

Equipo (100) para la fabricación de piezas mediante pulverización de capas de polvo de un polvo de materia prima por medio de radiación láser,

incluyendo:

- un sustrato (130) sobre el cual es posible aplicar capas de polvo de un polvo de materia prima;

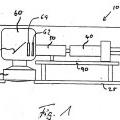

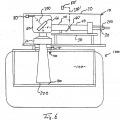

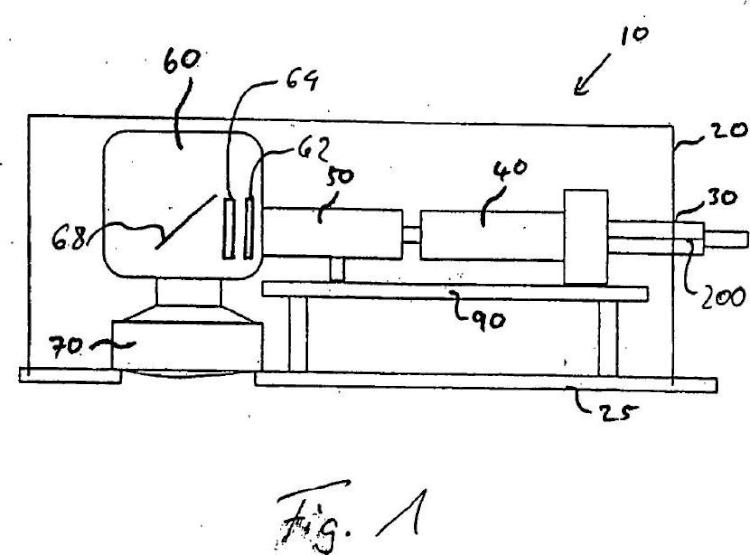

- una unidad óptica de irradiación 5 (10), incluyendo:

- componentes ópticos (40, 50, 60, 70) para la guía y enfocado de una trayecto de haces de un primer haz de láser (200), y

- una unidad óptica divisora o de acople (62, 64, 66) para dividir el primer haz de láser (200) en el menos dos subhaces de láser con una intensidad en cada caso igual e intensidad diferente del primer haz de láser (200), estando la unidad óptica divisora o de acople 62, 64, 66) configurada para generar un primer perfil de haz (220, 260) del primer haz de láser (200) mediante la división del primer haz de láser (200) en los al menos dos sub-haces de láser, y presentando la unidad óptica divisora o de acople (62, 64, 66) un elemento óptico difractivo (62) para la generación del primer perfil de haz (220, 260) del primer haz de láser (200) mediante la división del primer haz de láser (200) en los al menos dos sub-haces de láser; y

- una primera fuente de irradiación para la puesta a disposición del primer haz de láser (200), estando la unidad óptica de irradiación (10) configurada y dispuesta para irradiar una capa de polvo aplicada sobre el sustrato (130), con los sub-haces de láser del primer haz de láser (200), para de la materia prima fabricar una pieza mediante un procedimiento generativo de construcción.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09015074.

Solicitante: SLM Solutions GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Roggenhorster Strasse 9c 23556 Lübeck ALEMANIA.

Inventor/es: SCHWARZE,DIETER DR, SCHÖNEBORN,HENNER DIPL.-ING, WIESNER,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2514520_T3.pdf

Fragmento de la descripción:

Unidad de irradiación óptica para una planta para la producción de piezas de trabajo mediante la irradiación de capas de polvo con radiación de láser La presente invención se refiere a un equipo para la fabricación de piezas mediante la irradiación de capas de polvo por medio de radiación láser, en particular un equipo de fusión por láser o equipo de sinterizado por láser, así como un procedimiento correspondiente.

La fusión selectiva por láser o el sinterizado por láser es un procedimiento generativo de construcción por capas mediante el cual se pueden elaborar piezas tridimensionales de formas complejas a partir de materias primas pulverulentas, en particular metálicas y/o cerámicas. Para ello se aplica una capa de materia prima pulverulenta sobre un sustrato y en función de la geometría deseada de la pieza a fabricar es cargada localmente de manera selectiva mediante radiación láser. La radiación láser que penetra en la capa de polvo produce un calentamiento y, consecuentemente, una fusión o sinterización de las partículas de polvo de materia prima. A continuación se aplican sucesivamente otras capas de polvo de materia prima sobre la capa ya tratada por láser sobre el sustrato hasta que la pieza tenga la forma y tamaño deseados. La fusión por láser o sinterizado por láser selectivos pueden ser usadas, en particular, para la fabricación de prototipos, útiles, repuestos o prótesis médicas, por ejemplo prótesis dentales u ortopédicas sobre la base de datos CAD.

Un equipo conocido por el documento EP 1 793 979 A1 para la fabricación de cuerpos de forma de materiales pulverulentos mediante la fusión selectiva por láser incluye una cámara de proceso mantenida bajo una atmósfera inerte con una placa de fondo, en la que se encuentran una pluralidad de sustratos. Un dispositivo de preparación de capa de polvo incluye un soporte de almacén de polvo que mediante un husillo de accionamiento puede ser movido ida y vuelta sobre los sustratos y se usa para aplicar polvo de materia prima sobre los sustratos. La cámara de proceso está dividida mediante paredes separadoras verticales en múltiples compartimientos de cámara de proceso para los cuales se encuentra previsto un dispositivo de irradiación en común. El dispositivo de irradiación incluye un láser que por medio de una fibra óptica pone a disposición radiación láser para un dispositivo deflector de haz. El haz de láser desviado mediante el dispositivo deflector de haz es enfocado mediante un lente f-teta sobre la capa de polvo preparada, en cada caso, en último término sobre un sustrato correspondiente.

En el caso que se trabaje con materiales diferentes en los distintos compartimientos de la cámara de proceso del equipo conocido, en cada cámara es posible ajustar individualmente la intensidad de irradiación de radiación láser, para considerar debidamente las diferentes propiedades del material de los polvos. De manera correspondiente también se puede variar la longitud de la onda de irradiación y es posible usar un láser espectralmente ajustable o, dado el caso, múltiples láser de diferentes longitudes de onda de emisión para la irradiación de las capas de polvo en los distintos compartimientos de cámara de proceso.

Una realización de este tipo, si bien respeta diferentes propiedades de material de los polvos en los distintos compartimientos de cámara de proceso no reduce, sin embargo, los problemas que se presentan en los distintos compartimientos de cámara de proceso. Debido a la alta intensidad de la radiación láser no sólo se produce mediante el haz de láser que impacta sobre la capa de polvo el fenómeno deseado de la fusión por láser o sinterizado por láser, sino que se producen también fenómenos indeseados, por ejemplo la vaporización de polvo de materia prima o la aparición de salpicaduras durante el tratamiento. Además, los efectos indeseados, por ejemplo gradientes térmicas, pueden tener en el polvo de materia prima efectos sobre la calidad de la pieza fabricada por los que, por ejemplo, se pueden acentuar las tensiones residuales.

Para la reducción de las tensiones residuales en componentes o piezas SLM® (Selective Laser Melting) o SLS (Selective Laser Sintering) se intenta, generalmente, precalentar el polvo de materia prima para, de este modo, reducir o eliminar los gradientes térmicos que producen elevadas tensiones residuales. Para ello es conocido generar en el equipo debajo de la placa de fondo de la cámara de proceso una potencia de caldeo y, para calentar el polvo, transferirla al polvo por medio de la conducción térmica. Gracias a su reducida conducción térmica, el polvo es, por lo general, más bien un aislamiento que un conductor térmico. De este modo, el polvo de materia prima es precalentado de manera ineficiente y se pierde mucha potencia calorífica.

El documento XP-002570075 (Ultra-fast laser-induced processing of materials: fundamentals and applications in micromachining by Choi, T. Y. et al.) describe una disposición en la que un haz de láser es dividido mediante un divisor de haz en dos haces parciales láser y reunir nuevamente los dos sub-haces de láser en un haz de láser.

El documento XP-002570076 (High resolution selective multilayer laser processing by nansecond laser ablation of metal nanoparticle films by Ko, S. H. et al.) da a conocer cómo se acopla un haz de láser nitruro de una longitud de onda de 440 nm a un haz de láser YAG (yttrium aluminium garnet) de una longitud de onda de 532 nm y el haz acoplado irradia una película de nanopartículas.

El documento JP 2004188604 A describe un dispositivo para la fabricación de un cuerpo de forma tridimensional. El dispositivo incluye una fuente de luz, un elemento separador de polarización y un medio reflectante. El elemento separador de polarización divide el haz de luz incidente de la fuente de luz en un haz de luz polarizado p y en un haz de luz polarizado s.

Es un objetivo de la presente invención poner a disposición un equipo para la fabricación de piezas mediante la irradiación de capas de polvo de un polvo de materia prima mediante radiación láser y un procedimiento correspondiente, mediante los cuales se pueden fabricar de manera más eficiente y óptima piezas con propiedades perfeccionadas.

Dicho objetivo se consigue mediante un equipo para la fabricación de piezas por medio de la irradiación de capas de polvo de un polvo de materia prima mediante radiación láser según las características de la reivindicación independiente 1, así como un procedimiento correspondiente con las características de la reivindicación independiente 12. Perfeccionamientos ventajosos resultan, en cada caso, de las reivindicaciones secundarias.

Una unidad óptica de irradiación de un equipo para la fabricación de piezas mediante la irradiación de capas de polvo de un polvo de materia prima mediante radiación láser incluye componentes ópticos para la guía y enfocado de una trayectoria de los haces de un primer haz de láser y una unidad óptica divisora y de acople. La unidad óptica divisora o de acople está configurada para dividir el primer haz de láser en al menos dos haces parciales láser. Además, la unidad óptica divisora o de acople puede estar configurada para acoplar un segundo haz de láser a la trayectoria de los haces del primer haz de láser. En el primer caso de la división del primer haz de láser en los al menos dos sub-haces de láser, la unidad óptica divisora o de acople está configurada para de esta manera dividir el primer haz de láser en los al menos dos sub-haces de láser de tal manera que la intensidad de los sub-haces de láser mismos son al menos aproximadamente iguales, sin embargo la intensidad de cada sub-haz de láser es diferente a la intensidad total del primer haz de láser. En el segundo caso del acople del segundo haz de láser a la trayectoria de haces del primer haz de láser, la unidad óptica divisora o de acople está configurada para acoplar a la trayectoria de haces del primer haz de láser el segundo haz de láser con una longitud de onda diferente a la longitud de onda del primer haz de láser. Preferentemente, el primer haz de láser presenta una longitud de onda entre 1050 nm y 1100 nm, en particular de 1064 nm 1075 nm, y el segundo haz de láser presenta una longitud de onda entre 800 nm y 1000 nm, en particular de 808 nm a 980 nm.

La unidad óptica divisora o de acople puede estar configurado tanto para la división del primer haz de láser como para el acople del segundo haz de láser. Al menos, sin embargo, presenta una unidad óptica divisora que para la división del primer haz de láser en al menos dos sub-haces de láser están configuradas, en cada caso, con una intensidad de igual magnitud y diferente de la... [Seguir leyendo]

Reivindicaciones:

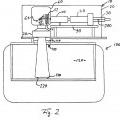

1. Equipo (100) para la fabricación de piezas mediante pulverización de capas de polvo de un polvo de materia prima por medio de radiación láser, incluyendo:

- un sustrato (130) sobre el cual es posible aplicar capas de polvo de un polvo de materia prima;

- una unidad óptica de irradiación (10) , incluyendo:

- componentes ópticos (40, 50, 60, 70) para la guía y enfocado de una trayecto de haces de un primer haz de láser (200) , y -una unidad óptica divisora o de acople (62, 64, 66) para dividir el primer haz de láser (200) en el menos dos subhaces de láser con una intensidad en cada caso igual e intensidad diferente del primer haz de láser (200) , estando la unidad óptica divisora o de acople 62, 64, 66) configurada para generar un primer perfil de haz (220, 260) del primer haz de láser (200) mediante la división del primer haz de láser (200) en los al menos dos sub-haces de láser, y presentando la unidad óptica divisora o de acople (62, 64, 66) un elemento óptico difractivo (62) para la generación del primer perfil de haz (220, 260) del primer haz de láser (200) mediante la división del primer haz de láser (200) en los al menos dos sub-haces de láser; y -una primera fuente de irradiación para la puesta a disposición del primer haz de láser (200) , estando la unidad óptica de irradiación (10) configurada y dispuesta para irradiar una capa de polvo aplicada sobre el sustrato (130) , con los sub-haces de láser del primer haz de láser (200) , para de la materia prima fabricar una pieza mediante un procedimiento generativo de construcción.

2. Equipo (100) según la reivindicación 1, estando la unidad óptica divisora o de acople (62, 64, 66) configurada, además, para acoplar un segundo haz de láser (300) , con una longitud de onda diferente de la longitud de onda del primer haz de láser (200) , en el trayecto de haces del primer haz de láser (200) .

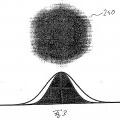

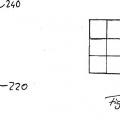

3. Equipo (100) según una de las reivindicaciones precedentes, presentando cada sub-haz de láser un perfil circular de haz (240) con distribución de intensidad gaussiana o cada sub-haz de láser presenta un perfil de haz (280) rectangular con distribución de intensidad uniforme.

4. Equipo (100) según la reivindicación 3, estando la unidad óptica divisora o de acople (62, 64, 66) configurada para dividir el primer haz de láser (200) en nueve sub-haces de láser de, en cada caso, igual intensidad diferente de la intensidad del primer haz de láser (200) , de tal manera que los perfiles de haz (240, 280) de los nueve sub-haces de láser formen en un plano perpendicular respecto del trayecto de haces del primer haz de láser (200) un perfil de haces (220, 260) al menos casi cuadrado.

5. Equipo (100) según una de las reivindicaciones 3 a 4, en el cual la unidad óptica divisora o de acople (62, 64, 66) presenta, además, un segundo elemento óptico difractivo (64) para la generación de un segundo perfil de haz del primer haz de láser (200) diferente del primer perfil de haz (220, 260) mediante la división del primer haz de láser en al menos dos sub-haces de láser, siendo el primer elemento difractivo (62) y/o el segundo (64) insertable en el trayecto de haces del primer haz de láser (200) como reacción a una orden de una unidad de control conectada con la unidad de irradiación óptica (10) .

6. Equipo (100) según una de las reivindicaciones precedentes, presentando el primer haz de láser (200) una longitud de onda de 1064 nm a 1075 nm y el segundo haz de láser (300) una longitud de onda de 808 nm a 980 nm.

7. Equipo (100) según la reivindicación 1, estando la unidad óptica de irradiación (10) , además, configurado para irradiar la capa de polvo con el acople del primer haz de láser (200) y el segundo (300) , para mediante el procedimiento generativo de construcción fabricar una pieza de la materia prima.

8. Equipo (100) según la reivindicación 7, presentando el equipo (100) , además, una segunda fuente de irradiación

(80) para la puesta a disposición del segundo haz de láser (300) , y el equipo (100) presenta un dispositivo de control que está diseñado para controlar la unidad óptica de irradiación (10) de tal manera que el primer haz de láser (200) y el segundo haz de láser (300) impactan en el mismo punto sobre la capa de polvo.

9. Equipo (100) según la reivindicación 8, estando el dispositivo de control realizado para controlar la unidad de irradiación (10) de tal manera que el primer haz de láser (200) y el segundo haz de láser (300) describen el mismo trayecto sobre la capa de polvo.

10. Equipo (100) según la reivindicación 8 o 9, estando la unidad de control realizado para controlar la unidad óptica de irradiación (10) de tal manera que el segundo haz de láser (300) impacta sobre la capa de polvo desenfocado alrededor del foco del primer haz de láser (200) .

11. Equipo (100) según una de las reivindicaciones 1 a 10, presentando el equipo (100) , además, una pluralidad de láseres de diodo que están dispuestos encima de la capa de polvo y configurados para con su irradiación de láser de diodo precalentar homogéneamente la capa de polvo.

12. Procedimiento para la fabricación de piezas mediante la irradiación de capas de polvo de un polvo de materia prima mediante radiación láser con ayuda del equipo según una de las reivindicaciones 1 a 11, con los pasos:

- aplicación de una capa de polvo del polvo de materia prima sobre el sustrato (130) , -división de un primer haz de láser (200) en al menos dos sub-haces de láser, en cada caso con una intensidad igual y diferente de la intensidad del primer haz de láser (200) , para producir un primer perfil de haz (220, 260) del primer haz de láser (200) mediante la división del primer haz de láser (200) en los al menos dos sub-haces de láser, y -irradiación de la capa de polvo aplicada sobre el sustrato (130) con los sub-haces de láser del primer haz de láser (200) , para de la materia prima fabricar una pieza mediante el procedimiento generativo de construcción.

13. Procedimiento según la reivindicación 12, incluyendo el procedimiento, además, acople de un segundo haz de láser (300) con una longitud de onda diferente de la longitud de onda del primer haz de láser (200) a un primer haz de láser (200) , incluyendo, además, el paso de la irradiación la irradiación de la capa de polvo aplicada sobre el sustrato (130) mediante el acople del primer haz de láser (200) y el segundo haz de láser (300) , para mediante el procedimiento generativo de construcción fabricar una pieza de la materia prima.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]