Procedimiento de realización de un objeto por tratamiento láser a partir de al menos dos materiales pulverulentos diferentes e instalación correspondiente.

Procedimiento de realización de un objeto a partir de al menos dos materiales pulverulentos diferentes (A,

B), que comprende las etapas siguientes:

- se proporciona un primer paso (28) de geometría predefinida, en una máscara (4),

- se coloca la máscara, de modo que este primer paso se encuentre frente a un soporte (26),

- se deposita una película (P) de un primer material (A) sobre el soporte, a través del paso,

- se trata este primer material depositado de este modo, por haz de láser (F'), de manera que se forme una primera zona (AI), constituida por el primer material que pertenece a una primera capa (I) de este objeto,

- se proporciona un segundo paso (28') de geometría predefinida en la máscara (4),

- se coloca la máscara, de modo que el segundo paso se encuentre frente al soporte,

- se deposita una película (P') de un segundo material (B) contra el soporte, a través del segundo paso,

- se trata por haz de láser este segundo material, de manera que se forme una segunda zona (BI) constituida por el segundo material, que pertenece a dicha misma primera capa (I).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2010/051906.

Solicitante: PHENIX SYSTEMS.

Nacionalidad solicitante: Francia.

Dirección: Rue Richard Wagner Parc Européen d'Entreprises 63200 Riom FRANCIA.

Inventor/es: TEULET,PATRICK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2528949_T3.pdf

Fragmento de la descripción:

Procedimiento de realización de un objeto por tratamiento láser a partir de al menos dos materiales pulverulentos diferentes e instalación correspondiente.

La presente invención se refiere a un procedimiento de realización de un objeto por tratamiento láser a partir de al menos dos materiales pulverulentos diferentes, así como una instalación para la aplicación de este procedimiento. Por tratamiento láser, se entiende una sinterización o una fusión.

En el estado actual de la técnica, se conocen unos procedimientos que utilizan el principio de generación de lechos sucesivos de polvo, los cuales recurren a una rasqueta o un rodillo. A tal efecto, nos referiremos especialmente a la enseñanza de FR-A-2 856 614. Esta solución conocida consiste en extraer, a partir de una zona de almacenamiento, una cantidad de material pulverulento, dirigirla después hacia una zona de esparcimiento de una fina capa de este material.

A continuación, se realiza un tratamiento láser, por sinterización o fusión, de este material pulverulento de manera que se forme una primera capa. Es entonces posible formar una capa suplementaria, que se extiende sobre la primera capa cuya fabricación se ha descrito anteriormente. Iterando este proceso, se fabrica un objeto tridimensional formado por diferentes capas, siendo cada capa una sección de dicho objeto.

Esta solución conocida presenta no obstante ciertos inconvenientes. Así, las trayectorias y las posiciones de las partículas o granos del material pulverulento, en el plano de la primera capa formada de este modo, no se pueden controlar. En otros términos, solo se controla el grosor de esta capa, pero no su repartición según las dos otras direcciones del espacio.

Así, resulta imposible fabricar al menos una delgada capa de un material pulverulento, que presenta una geometría predefinida, por ejemplo de tipo complejo, en el plano de esta capa. Por supuesto, la presencia en el seno de una misma capa de varios materiales pulverulentos, no puede considerarse de manera satisfactoria puesto que habría mezcla parcial o total de varios materiales en la misma capa.

Por otro lado, se conoce una solución alternativa, según la cual un material pulverulento se proyecta localmente sobre un soporte, especialmente por medio de una pistola. Se entiende que, en estas condiciones, es factible depositar varios materiales diferentes en el seno de una misma capa, a saber para una misma zona de altitud. No obstante, las diferentes zonas de la capa ocupadas por estos materiales distintos, no representan una precisión geométrica suficiente.

Finalmente, unos procedimientos de realización de un objeto por tratamiento láser a partir de al menos dos materiales pulverulentos diferentes son conocidos por DE 10 2007033715, DE 19935274 y US 5876550.

Dicho esto, la invención tiene por objeto permitir una mayor integración de funciones en el seno de un único y mismo objeto en tres dimensiones, durante su fabricación. En otros términos, la invención tiene por objeto fabricar, por un procedimiento de tratamiento con láser, un objeto tal que integre al menos dos materiales pulverulentos diferentes, en el seno de al menos una misma capa.

A tal efecto, tiene como objetivo un procedimiento de realización de un objeto a partir de al menos dos materiales pulverulentos diferentes, comprendiendo las etapas siguientes:

- se proporciona un primer paso de geometría predefinida, en una máscara,

- se coloca la máscara, de modo que este primer paso se encuentre frente a un soporte,

- se deposita una película de un primer material sobre el soporte, a través del paso,

- se trata este primer material depositado de este modo, por haz de láser, de manera que se forme una

primera zona, constituida por el primer material, que pertenece a una primera capa de este objeto,

- se proporciona un segundo paso de geometría predefinida en la máscara,

- se coloca la máscara, de modo que el segundo paso se encuentre frente al soporte,

- se deposita una película de un segundo material contra el soporte, a través del segundo paso,

- se trata por haz de láser este segundo material, de manera que se forme una segunda zona, constituida por

el segundo material que pertenece a dicha misma primera capa.

[0010] Según otras características:

- se utiliza una máscara formada por un enrejado metálico y un material de colmatado,

- se trata la máscara por medio de un haz de láser de forma que se retire localmente una parte del material

de colmatado, en vista de la formación del paso,

- se utiliza una máscara formada por una hoja enrollada alrededor de dos bobinas,

- se deposita el material pulverulento en la superficie de la máscara, cerca del paso, y se fuerza este material

pulverulento a través de este paso, especialmente por medio de un rodillo y/o de una rasqueta,

- se calibra al menos la primera zona, con el fin de regular el grosor de esta zona,

- se forma al menos una tercera zona, constituida por un tercer material, que pertenece a la primera capa,

- se forma al menos una segunda capa, que se extiende contra la primera capa, que incluye al menos dos

zonas diferentes constituidas por materiales pulverulentos distintos,

- se controla la etapa de calibración al menos de la primera zona de la primera capa, con el fin de que todas

las zonas de todas las capas tengan el mismo grosor, incluyendo la zona más gruesa de la primera capa,

pero a excepción de la o las otras zonas de esta primera capa.

La invención tiene por objeto de igual modo una instalación para la aplicación del procedimiento tal como se

ha definido anteriormente, comprendiendo:

- una máscara, -unos medios de formación de al menos un paso de geometría predefinida, en esta máscara, -unos medios de alimentación en al menos un primer y un segundo material pulverulento, -unos medios apropiados para depositar unas películas de este primer y de este segundo material sobre un soporte, a través del paso, -un puesto láser, apropiado para generar un haz de láser en dirección de cada película.

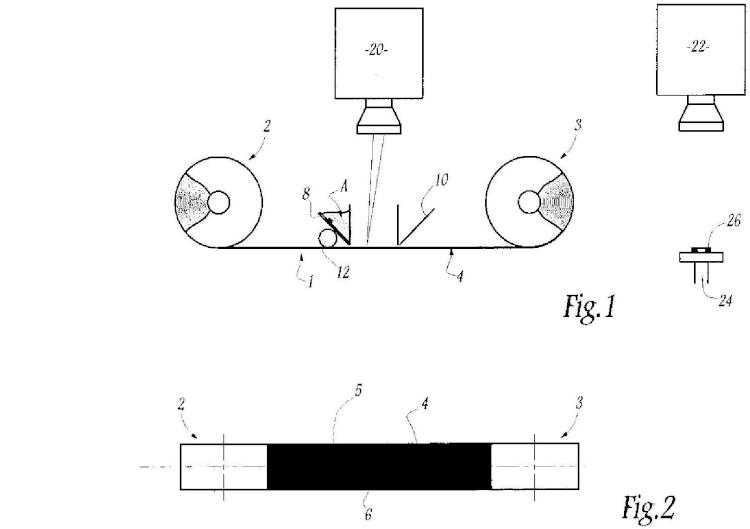

La invención se va a describir en lo sucesivo, en referencia a los dibujos adjuntos, dados únicamente a título de ejemplo no limitativo, en los cuales:

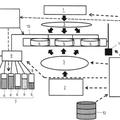

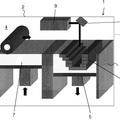

- la figura 1 es una vista lateral, que ilustra una instalación que permite la aplicación de un procedimiento conforme a la invención; -la figura 2 es una vista superior, que ilustra una hoja utilizada en el marco de este procedimiento; -las figuras 3 y 4 son unas vistas respectivamente superiores y en corte longitudinal, según la línea IV-IV, que ilustran esta hoja después de la aplicación de una primera etapa de este procedimiento; -las figuras de 5 a 10 son unas vistas frontales, análogas a la figura 1, que ilustran la aplicación de 35 diferentes etapas que intervienen en este procedimiento; -las figuras de 11 a 13 son unas vistas frontales, a una escala mucho mayor, que ilustran ciertas etapas de las figuras de 5 a 10; -las figuras 14 y 15 son unas vistas frontales análogas a las figuras de 11 a 13, que ilustran la aplicación de una variante ventajosa de realización; 40 -la figura 16 es una vista frontal, que ilustra la aplicación de otra variante de realización de la invención.

La figura 1 ilustra una instalación que permite la aplicación del procedimiento de fabricación, conforme a la invención. Esta instalación comprende en primer lugar una unidad móvil 1, que puede ser desplazada según una dirección globalmente horizontal, por cualquier medio apropiado no representado. Esta unidad comprende dos 45 bobinas 2 y 3, formadas por el devanado de una hoja que define, en la zona situada entre las bobinas, una máscara 4.

Esta hoja comprende en primer lugar un enrejado 5, así como un material 6 de colmatado de las aperturas definidas por este enrejado. Este enrejado 5, que forma una rejilla, es a la vez resistente y flexible. Este enrejado 50 está constituido especialmente por entramados de alambre, que forman así unas mallas a través de las cuales podrá circular el material pulverulento que se va a depositar, tal como se podrá ver en lo sucesivo. A título de ejemplo no limitativo, la sección de alambres constitutivos del enrejado puede ser de cerca de 40 micrómetros. Además, la distancia que separa dos alambres adyacentes puede ser de cerca de 106 micrómetros.

A título igualmente no limitativo, se puede considerar que un valor mínimo, a la vez de sección de los alambres y de distancia entre dos alambres adyacentes, es de cerca de 20 micrómetros. En lo que se refiere al valor máximo, se pueden prever, a título no limitativo, unos alambres de una sección de 0, 6 mm, estando dos alambres adyacentes... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de realización de un objeto a partir de al menos dos materiales pulverulentos diferentes (A, B) , que comprende las etapas siguientes:

- se proporciona un primer paso (28) de geometría predefinida, en una máscara (4) , - se coloca la máscara, de modo que este primer paso se encuentre frente a un soporte (26) , - se deposita una película (P) de un primer material (A) sobre el soporte, a través del paso, -se trata este primer material depositado de este modo, por haz de láser (Fâ?) , de manera que se forme una 10 primera zona (AI) , constituida por el primer material que pertenece a una primera capa (I) de este objeto, - se proporciona un segundo paso (28â?) de geometría predefinida en la máscara (4) , - se coloca la máscara, de modo que el segundo paso se encuentre frente al soporte, - se deposita una película (Pâ?) de un segundo material (B) contra el soporte, a través del segundo paso, - se trata por haz de láser este segundo material, de manera que se forme una segunda zona (BI) constituida por el segundo material, que pertenece a dicha misma primera capa (I) .

2. Procedimiento según la reivindicación anterior, caracterizado porque se utiliza una máscara (4) formada por un enrejado metálico (5) y por un material de colmatado (6) .

3. Procedimiento según la reivindicación anterior, caracterizado porque se trata la máscara (4) por medio de un haz de láser (F) de manera que se retire localmente una parte del material de colmatado (6) , en vista de la formación del paso (28) .

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se utiliza una 25 máscara formada por una hoja enrollada alrededor de dos bobinas (2, 3) .

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se deposita el material pulverulento en la superficie de la máscara, cerca del paso (28) y se fuerza este material pulverulento a través de este paso, especialmente por medio de un rodillo (12) y/o de una rasqueta.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se calibra al menos la primera zona (AI) , con el fin de regular el grosor de esta zona.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se forma al menos 35 una tercera zona (CI) , constituida por un tercer material (C) que pertenece a la primera capa.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se forma al menos una segunda capa (II) , que se extiende contra la primera capa (I) , incluyendo al menos dos zonas diferentes (AII, BII) constituidas por materiales pulverulentos distintos.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se controla la etapa de calibración al menos de la primera zona (AI) de la primera capa (I) , con el fin de que todas las zonas de todas las capas tengan el mismo grosor, incluyendo la zona (BI) la más gruesa de la primera capa (I) , pero a excepción de la o las otras zonas (AI) de esta primera capa.

10. Instalación para la aplicación de un procedimiento conforme a cualquiera de las reivindicaciones anteriores, que comprende:

- una máscara (4) .

50. unos medios (20) de formación de al menos un paso (28, 28â?) de geometría predefinida, en esta máscara, - unos medios (8) de alimentación en al menos un primer y un segundo material pulverulento (A, B) , - unos medios (12) apropiados para depositar unas películas (P, Pâ?) de este primer y de este segundo material sobre un soporte, a través del paso, -un puesto láser (22) apropiado para generar un haz de láser en dirección de cada película. 55

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]