Proceso de fabricación de un panel acústico de baja densidad con absorción de sonido mejorada.

Proceso para la realización de un panel de cubierta acústica con estructura abierta y propiedades de absorción acústica mejoradas que comprende:

proporcionar una mezcla acuosa compuesta de lana mineral consistiendo al menos un elemento del grupo en un ligante termoplástico, almidón y mezclas de ligante termoplástico y almidón y aditivos opcionales en la que la mezcla acuosa contiene una concentración de sólidos de 0,3 a 6,0 % en peso;

distribuir la mezcla en un portador poroso;

deshidratación de la mezcla sobre el portador poroso mediante drenaje por gravedad sobre al menos una caja de drenaje por gravedad para formar una estera de base drenada por gravedad en la que se elimina el agua de la mezcla hasta obtener una concentración de agua de entre un 74 y un 84% en 10 peso;

drenaje por vacío para eliminar el agua aplicando un primer vacío a la estera de base drenada por gravedad durante aproximadamente 2-20 segundos para eliminar aproximadamente un 18% a 34% del agua en la estera de base drenada por gravedad y, a continuación, aplicar un segundo vacío a la estera de base comprimida para eliminar un 10% a 52% adicional de agua de la estera de base tras ser sometida a la primera aplicación por vacío, en la que la segunda aplicación de vacío elimina agua adicional de la estera de base sin comprimir el grosor de la estera de base a través de presión estática más 10% del grosor de la estera de base drenada por gravedad; y

en la que la estera de base drenada por vacío tiene una densidad de aproximadamente 176,42 a 242,78 kg/m3 en una base seca y un coeficiente de reducción del ruido de aproximadamente 0,80 a 20 aproximadamente 0,95 medido según la norma ASTM E-1414.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/079338.

Solicitante: USG Interiors, LLC.

Inventor/es: YU, QING, ENGLERT, MARK, H.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08L3/02 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 3/00 Composiciones de almidón, amilosa o amilopectina o de sus derivados o productos de degradación. › Almidón; Sus productos de degradación, p. ej. dextrina.

- C09D1/00 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, a base de sustancias inorgánicas.

- E04B1/82 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 1/00 Construcciones en general; Estructuras que no se limitan a los muros, p. ej. tabiques, pisos, techos, ni tejados (andamiajes, encofrados E04G; estructuras adaptadas únicamente a edificios para usos particulares, proyecto general de los edificios, p. ej. coordinación modular E04H; elementos particulares de los edificios, ver los grupos correspondientes a estos elementos). › específicamente relativos al sonido únicamente (amortiguación del ruido en las conducciones industriales E04F 17/00; amortiguación del ruido en general G10K 11/16).

PDF original: ES-2504691_T3.pdf

Fragmento de la descripción:

Proceso de fabricación de un panel acústico de baja densidad con absorción de sonido mejorada ÁMBITO DE LA INVENCIÓN

[1] Esta invención está relacionada con un proceso de preparación de tejas y paneles acústicos de lana mineral con baja densidad para cubiertas y otras aplicaciones con absorción del sonido mejorada. En concreto, la invención se refiere a una composición de un panel acústico hecho utilizando un proceso de afieltrado para conseguir un producto de cubierta acústica de lana mineral de menor densidad con valores del Coeficiente de Reducción de Ruido (NRC por sus siglas en inglés) más altos que los paneles acústicos fabricados utilizando el proceso de afieltrado con agua convencional.

ANTECEDENTES DE LA INVENCIÓN

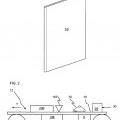

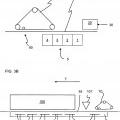

[2] El afieltrado con agua de dispersiones acuosas diluidas de lana mineral y agregados de peso ligero es un proceso comercial muy conocido para la fabricación de tejas o paneles para cubiertas acústicas. En este proceso, una mezcla acuosa de lana mineral, agregado de peso ligero, fibra de celulosa, ligante y otros ingredientes deseados se vierte en un soporte foraminoso móvil, como una máquina de formación de esteras de Fourdinier o Oliver, para eliminar el agua. La mezcla puede drenarse en primer lugar por gravedad y, a continuación, por succión de vacío para formar una estera de base. La estera de base húmeda se presiona a continuación (con o sin la aplicación de vacío adicional) hasta obtener el grosor deseado entre rodillos y un alambre de apoyo para retirar el agua adicional. La estera de base húmeda se seca en hornos de secado por convección y el material secado se corta para obtener las dimensiones deseadas, se fisura y/o se perfora para conferir la absorbencia acústica y opclonalmente se reviste, por ejemplo con pintura, para producir las tejas y paneles acústicos.

[3] Las tejas acústicas de lana mineral son necesariamente muy porosas para proporcionar una buena absorción del ruido. Como se divulga en las patentes estadounidenses número 3.498.44, 5.47.12 y 5.558.71, que se incorporan a la presente por remisión en su totalidad, las fibras de lana mineral también se han incorporado en la composición para mejorar las propiedades de absorción del ruido y para proporcionar tejas o paneles acústicos de peso ligero.

[4] La patente estadounidense número 5.964.934, incorporada a la presente por remisión en su totalidad, divulga el uso de una perlita, tratada con un compuesto de silicona para reducir su retención de agua, en un aporte de lana mineral, perlita expandida, fibra de celulosa, y opcionalmente un ligante secundario en un proceso de afieltrado con agua para producir un producto de teja acústica.

[5] La composición de teja acústica debe contener un ligante, que normalmente utiliza almidón. Las patentes estadounidenses número 5.911.818 y 5.964.934, incorporadas a la presente por remisión en su totalidad, sugieren que un máximo de un 15% en peso de la composición puede ser almidón aunque normalmente se usa entre el 6% y el 7% en peso.

[6] La patente estadounidense número 5.25.153, incorporada a la presente por remisión en su totalidad, describe el uso de ligantes de látex para composiciones de teja acústica y se han sugerido para este uso una amplia variedad de ligantes de látex.

[7] La patente estadounidense número 6.855.753, incorporada a la presente por remisión en su totalidad, ha sugerido que una resina resistente a la humedad como una resina como puede ser la poliamida epiclorhidrina se use para sustituir el ligante de almidón convencional y que la composición resultante puede ser fabricada más eficazmente en tejas y paneles acústicos en un proceso de afieltrado con agua.

[8] La solicitud de patente estadounidense número 24/2971 A1, incorporada a la presente por remisión en su totalidad, divulga una composicióin para una mezcla destinada a la fabricación de paneles acústicos que incluye uno o más rellenos, uno o más ligantes, y agua y piritiona zinc.

[9] La solicitud de patente estadounidense número 25191465 A1, incorporada a la presente por remisión en su totalidad, divulga una teja para cubierta resistente al maltrato, fundida con resistencia a los impactos mejorada y excelentes valores de absorción del ruido. Las tejas para cubierta tienen partículas agregadas aplicadas a la superficie de una pulpa húmeda en el proceso de fundición y las partículas están inmersas en la pulpa por compresión con un rodillo y/o placas alisadoras.

[1] Una estera de base marca CONSTELLATION es un panel mineral de peso ligero resistente a las combaduras producido en un soporte foraminoso mediante formación de una solución acuosa diluida de fibra mineral, un ligante de látex estabilizado aniónicamente y un ligante, acoplando los sólidos ligantes a los

materiales de fibra mineral añadiendo una pequeña cantidad de un floculante como puede ser a través del uso de una policrilamida catiónica y pasando la mezcla a una primera sección inundada del soporte para formar una masa estructural envuelta y abierta que contiene agua en espacios intersticiales de dicha masa. El agua se elimina de la masa y la masa se seca haciendo pasar aire seco calentado a través de la estructura envuelta.

[11] La marca de paneles acústicos MARS CLIMAPLUS® producida por USG Interiore, Inc es un producto de cubierta acústica que utiliza un estera de base CONSTELLATION con parte posterior revestida y una parte de malla de fibra de vidrio no tejida laminada. El producto de la marca MARS tiene muchas ventajas, incluyendo una textura blanca lisa, excelente resistencia a la combadura por elevada humedad, buenos valores acústicos, elevado contenido reciclado, bajas emisiones de formaldehido, y propiedades antimicrobianas. El producto de la marca MARS tiene un grosor de 1,91 cm con un NRC de ,7 y una clasificación de atenuación (también denominada CAC por sus siglas en inglés) de 35.

[12] El coeficiente de reducción del ruido (NRC) es una representación en escala de la cantidad de energía acústica absorbida cuando se golpea una superficie en concreto, con unos valores NRC de que indican una reflexión perfecta y un NRC de 1 que representa una absorción perfecta de la energía acústica. El valor NRC es una media de cuatro coeficientes de absorción del sonido de la superficie particular de frecuencias de 25 Hz, 1 Hz y 2 Hz, que cubre el rango de velocidad humana típica. En el análisis de laboratorio de materiales, en un laboratorio de conformidad con las normas ASTM C423, se expone únicamente la cara de la muestra a la energía acústica, como sucedería en una instalación típica. En algunas circunstancias puede obtenerse un NRC mayor que 1 pero esto es una creación artificial del método de ensayo debido a la difracción/ borde de los efectos superficiales.

[13] La Clasificación de Atenuación (CAC) cuantifica la cantidad de sonido que se pierde cuando se transmite a través de la cubierta de una habitación a una habitación adyacente a través de una cámara de aire común. Una clasificación CAC más elevada indica que el sistema de cubierta permite menos transmisión del sonido. La CAC se mide utilizando la norma ASTM E 1414 en la que los niveles de ruido se miden en la habitación en la que se origina y en una habitación adyacente.

[14] La Absorción de Sonido Incidental Normal puede determinarse de conformidad con una norma modificada ASTM E 15-98 en la que la Absorción de Sonido Incidental Normal se mide en un tubo de impedancia a partir de la media de cuatro frecuencias, por ej., 25, 5, 1 y 16 Hz. La norma ASTM E 15-98 se "modifica" porque la cuarta frecuencia es 16 Hz, no 2 Hz. La muestra se analiza sin un espacio de aire posterior, por ej., con el panel acústico descansando sobre una superficie metálica lisa, en un sistema de análisis de materiales Bruel & Klaer Pulse TM que consiste en un Programa de análisis de materiales Pulse TM Tipo 7758, un tubo de medición de impedancia de dos micrófonos tipo 426 (4 mm de diámetro), amplificador de potencia tipo 276 y Pulse TM, el sistema multi-analizador tipo 356. El valor ENRC se usa a menudo como una medida de las propiedades de absorción acústica de una muestra de laboratorio.

[15] Sería deseable obtener un producto con NRC superior con las ventajas del panel acústico de la marca MARS CLIMAPLUS ® actual.

[16] También ha habido intentos de fabricar un productos Constellation de coeficiente de reducción del ruido (NRC) superior utilizando el proceso de afieltrado con agua reduciendo el flujo de circulación de la composición en un intento de producir un producto de densidad inferior pero estos intentos únicamente dieron como resultado un producto con una densidad comparable a los paneles convencionales pero con un grosor del... [Seguir leyendo]

Reivindicaciones:

1. Proceso para la realización de un panel de cubierta acústica con estructura abierta y propiedades de absorción acústica mejoradas que comprende:

proporcionar una mezcla acuosa compuesta de lana mineral consistiendo al menos un elemento del grupo en un ligante termoplástico, almidón y mezclas de ligante termoplástlco y almidón y aditivos opcionales en la que la mezcla acuosa contiene una concentración de sólidos de ,3 a 6, % en peso;

distribuir la mezcla en un portador poroso;

deshidratación de la mezcla sobre el portador poroso mediante drenaje por gravedad sobre al menos una caja de drenaje por gravedad para formar una estera de base drenada por gravedad en la que se elimina el agua de la mezcla hasta obtener una concentración de agua de entre un 74 y un 84% en peso;

drenaje por vacío para eliminar el agua aplicando un primer vacío a la estera de base drenada por gravedad durante aproximadamente 2-2 segundos para eliminar aproximadamente un 18% a 34% del agua en la estera de base drenada por gravedad y, a continuación, aplicar un segundo vacío a la estera de base comprimida para eliminar un 1% a 52% adicional de agua de la estera de base tras ser sometida a la primera aplicación por vacío, en la que la segunda aplicación de vacío elimina agua adicional de la estera de base sin comprimir el grosor de la estera de base a través de presión estática más 1% del grosor de la estera de base drenada por gravedad; y

en la que la estera de base drenada por vacío tiene una densidad de aproximadamente 176,42 a 242,78 kg/m3 en una base seca y un coeficiente de reducción del ruido de aproximadamente ,8 a aproximadamente ,95 medido según la norma ASTM E-1414.

2. El proceso de conformidad con la reivindicación 1 en el que el drenaje por vacío aumenta la densidad de la estera de base deshidratada entre un % y un 1% sobre una base seca en comparación a la estera de base drenada por gravedad.

3. El proceso de conformidad con la reivindicación 1 en el que la segunda aplicación de vacío está a un nivel superior de vacío en comparación con la primera aplicación de vacío.

4. El proceso de conformidad con la reivindicación 1 en el que el primer vacío se aplica a un vacío de como máximo 1,693 kPa.

5. El proceso de conformidad con la reivindicación 1 en el que se engloba además la etapa de revestir la parte posterior de la estera de base para obtener un panel acústico final con un valor CAC de al menos 35 medido de conformidad con la norma ASTM C423.

6. El proceso de conformidad con la reivindicación 1 en el que la serie de cajas de drenaje por gravedad comprende cuatro cajas y una primera y una segunda caja de drenaje por gravedad secuencial que se sitúan en posición totalmente cerrada, una tercera caja de gravedad que se ajusta para estar en posición entre medio abierta a totalmente abierta y una cuarta caja que se sitúa en posición totalmente abierta.

7. El proceso de conformidad con la reivindicación 1 en el que en el que se aplica vacío mediante una serie de cajas de vacío ajustadas para proporcionar un vacío que aumenta gradualmente a la estera de base para eliminar la mayoría del agua de la estera de base sin crear una presión estática en la estera que comprimiría el grosor de dicha estera en el que la primera parte del agua se elimina por un vacío de menos de 1,693 kPa y, a continuación, el resto del agua se elimina con un vacío de entre 67,77 y 13,55 kPa.

8. El proceso de conformidad con la reivindicación 1 en el que la serie de cajas de vacío en el sistema de vacío comprende en serie una primera caja de vacío después de la presión y una o más cajas de vacío adicionales en una primera zona de secado de un secador multizonal a través del cual pasa la estera de base procedente de las cajas de drenaje por gravedad y de la presa.

9. El proceso de conformidad con la reivindicación 1 que incluye:

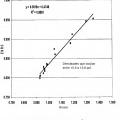

la selección de un objetivo de ENRC para el panel acústico y la determinación de un objetivo de grosor del panel para conseguir el objetivo de ENRC de conformidad con la fórmula:

ENRC ,3618 X grosor en pulgadas + ,4748

en el que las condiciones deshidrataclón de la mezcla mediante drenaje por gravedad y las condiciones de drenaje por vacío se ajustan para conseguir una densidad de la estera de base que oscila entre aproximadamente 176,42 y 242,78 kg/m3 sobre una base seca para conseguir un NRC en un rango de ± 5% del objetivo de ENRC.

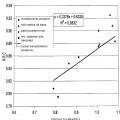

1. El proceso de conformidad con la reivindicación 1 que incluye:

la selección de un objetivo de NRC para el panel acústico y la determinación de un objetivo de grosor del panel para conseguir el objetivo de ENRC de conformidad con la fórmula:

ENRC ,2376 X grosor en pulgadas + ,6328

el secado de la estera de base deshidratada tras el drenaje por vacío;

la aplicación de un revestimiento posterior de entre aproximadamente 38,1 y 5,8 pm de grosor a la estera de base secada;

en el que las condiciones de deshidratación de la estera de base y las condiciones de drenaje por vacío se ajustan para obtener una densidad de la estera de base que oscila entre aproximadamente 2,23 y 224,26 kg/m3 sobre una base seca para obtener un NRC en un rango de ± 5% del objetivo de ENRC.

11. El proceso de conformidad con la reivindicación 1 que incluye:

la selección de un objetivo NRC de aproximadamente ,9 para el panel acústico y la determinación de un objetivo de grosor de entre 2,794 y 3,48 cm para el panel;

en el que las condiciones de deshidratación y drenaje por vacío se ajustan para conseguir una densidad de la estera de base que oscila entre 176,42 y 224,26 kg/m3 sobre una base seca para conseguir un NRC en un rango de ± 5% del objetivo de ENRC de aproximadamente ,9 en el grosor de la estera de base de entre 27,94 y 3,48 mm.

Patentes similares o relacionadas:

MATERIAL COMPUESTO A PARTIR DE AFRECHO DE YUCA PARA LA FABRICACIÓN DE RECIPIENTES Y ENVASES BIODEGRADABLES, del 2 de Julio de 2020, de UNIVERSIDAD DEL CAUCA: La presente invención está relacionada con la elaboración de un material compuesto moldeado a partir de una mezcla de afrecho de yuca y fibras naturales […]

Queso estabilizado con almidón y exento de sales emulsionantes, del 22 de Abril de 2020, de KRAFT FOODS GROUP BRANDS LLC: Un queso procesado que no contiene niveles significativos de sales emulsionantes, comprendiendo el queso procesado: un queso natural o una mezcla […]

Cápsula blanda a base de almidón, así como procedimiento y dispositivo para la fabricación de la misma, del 19 de Febrero de 2020, de INNOGEL AG: Cápsula blanda a base de almidón, que comprende a) > 40% en peso de la cápsula blanda seca, después de retirar el plastificante, de almidón, b) 15 - 70% en peso […]

Compuestos de modelado y métodos para hacer y usar los mismos, del 19 de Febrero de 2020, de HASBRO, INC.: Una composición de modelado que comprende: a) del 30 % al 60 % en peso de agua; b) del 20 % al 40 % en peso de aglutinante a base de almidón; c) del 2.0 % al 8.0 % […]

Material biodegradable y compostable para embalaje, obtenido del uso de los residuos completos de la producción de industrias de alimentos, del 15 de Enero de 2020, de Università degli Studi di Foggia: Material biodegradable y compostable para embalaje obtenido del uso de residuos que provienen de la industria de fabricación y/o transformación de alimentos originados […]

Procedimiento de preparación de composiciones a base de componente amiláceo y de polímero sintético, del 1 de Enero de 2020, de ROQUETTE FRERES: Procedimiento de preparación de una composición a base de polímero sintético y de componente amiláceo, que comprende: * la introducción, en un reactor que contiene […]

Mezclas de poliésteres biodegradables con por lo menos un polímero de origen natural, del 1 de Enero de 2020, de NOVAMONT S.P.A.: Mezcla que comprende: (A) por lo menos un primer poliéster biodegradable alifático-aromático (A) del tipo diácido-diol que puede obtenerse […]

Aditivos químicos para hacer biodegradables los materiales poliméricos, del 11 de Diciembre de 2019, de Bio-tec Environmental, LLC: Un aditivo biodegradable que aumenta la biodegradación del material polimérico cuando se añade a este, de manera que comprende: furanona como compuesto quimioatrayente; […]