Plancha laminar prensada que comprende un colchón reticular de raíces y un adhesivo, procedimiento para la obtención de dicha plancha laminar y su uso en un contrachapado.

Lámina de radícula prensada, que comprende una capa extendida de un colchón reticular,

proveniente de un cultivo hidropónico de semillas, y suficiente adhesivo para formar la lámina; procedimiento de obtención de dicha lámina que comprende: a) seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas; b) producción de un componente reticular, formado de un colchón de raíces y un bajo porcentaje de semillas sin germinar, y de un componente foliar; c) cortar el crecimiento foliar, dejando sólo de 1 a 1,5 cm de alto; d) dejar crecer nuevamente, el crecimiento foliar; e) cortar nuevamente, el crecimiento foliar dejando sólo de 1 a 1,5 cm; f) drenar, deshidratar y pesar y medir el colchón reticular; g) formar la lámina sin prensar, agregando el adhesivo al colchón reticular y presionando dicho colchón con adhesivo en prensa fría; h) prensar con prensa caliente la lámina sin prensar y dejar reposar en prensa fría. Además, se protege el uso de la lámina porque sirve como reemplazo de la madera en la fabricación de paneles, tableros, láminas o productos similares en base a madera; un panel similar a un panel de madera aglomerada y su procedimiento de obtención, que comprende a dicha lámina y a al menos una segunda capa de dicha lámina, y al menos una capa de adhesivo entre las capas de lámina; y lámina de radícula prensada contrachapada que comprende al menos una capa de una lámina de radícula prensada; al menos dos capas de algún otro material; y al menos una capa de adhesivo entre las capas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CL2009/000017.

Solicitante: García Castelblanco, Roberto.

Nacionalidad solicitante: Chile.

Dirección: Parcela 1, 2 y 3 Sector Los Copihue Duqueco, Los Angeles CHILE.

Inventor/es: GARCÍA CASTELBLANCO,ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N3/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › a partir de fibras.

PDF original: ES-2546801_T3.pdf

Fragmento de la descripción:

DESCRIPCION

Plancha laminar prensada que comprende un colchón reticular de raíces y un adhesivo, procedimiento para la obtención de dicha plancha laminar y su uso en un contrachapado 5

Campo de la invención La presente invención se refiere a una plancha de radícula laminar prensada acuerdo con la reivindicación 1, y al procedimiento para la producción de la misma según la reivindicación 5.

Antecedentes de la invención La producción de planchas de aglomerado comprende generalmente: la eliminación de la corteza de un árbol, su corte en trozos y posteriormente la reducción de su tamaño hasta obtener virutas de madera de 0, 2 a 0, 4 mm de espesor, luego dichas astillas de madera se secan hasta alcanzar una humedad entre 4% a 6 %, se impregnan con resina urea-formaldehído, y, a veces, con melamina formaldehído, y se extiende sobre una placa metálica de manera que forman tres capas: dos capas exteriores delgadas sobre la base de las virutas de madera más finas y una capa central sobre la base de las más gruesas. Al final de esta etapa, serán dirigidos a la prensa. Finalmente las planchas se cortan, se pulen y se almacenan en un almacén por un período de 10 días con el fin de equilibrar su contenido de humedad. Otra forma de producir estas planchas de aglomerado es por extrusión, que consiste de un cilindro hidráulico que empuja horizontalmente las partículas de madera a través de las placas de metal paralelas calentadas, cuya separación se puede ajustar. Por lo tanto, se obtiene una tabla continua más gruesa, pero que tiene una estructura interna que es ligeramente diferente debido a la presión longitudinal, no vertical, ejercida sobre las partículas. Los tableros extruidos tienen una mayor resistencia a la tracción y una menor resistencia a la flexión.

En ambos procesos descritos anteriormente se utilizan: la madera como materia prima, grandes cantidades de agua y maquinaria pesada e infraestructura. La presente invención propone reemplazar la madera por una plancha de radícula laminar prensada, obtenida a partir de un colchón reticular que se origina a partir de un cultivo de siembra hidropónico, eliminando así el uso de grandes cantidades de agua y la necesidad de grandes infraestructuras.

EP 0 029 335 describe el uso de partículas de la raíz de achicoria como un reemplazo a la madera.

Resumen de la invención La invención comprende la formación de una plancha de radícula laminar prensada y el procedimiento para la producción de la misma para lo cual se debe obtener en primer lugar un colchón reticular.

Breve descripción de las figuras

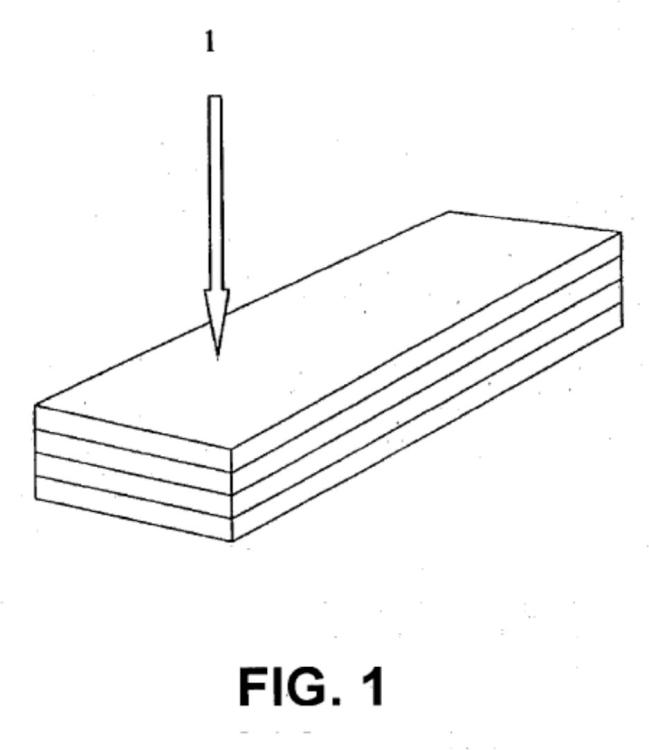

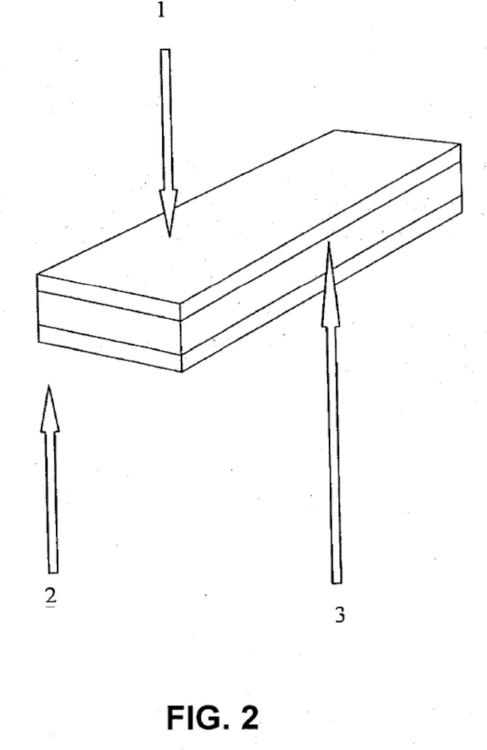

La invención se describirá ahora en referencia a los dibujos adjuntos, en los cuales: FIGURA 1 es una vista en perspectiva superior de un panel formado a partir de cuatro capas de planchas de radícula laminar prensada (1) . FIGURA 2 es una vista en perspectiva superior de un contrachapado laminar de radícula prensada, formado a partir de una primera capa de madera contrachapada (1) , una segunda capa de una plancha de radícula laminar prensada 45 (3) y una última capa de madera contrachapada (2) .

Descripción detallada de la invención Obtención del colchón reticular 1. Selección de las semillas: En primer lugar la calidad de las semillas se comprueba y para este propósito se determina el nivel de impurezas. Esto se realiza mediante la adopción al azar de pequeñas cantidades de semillas de diferentes sacos hasta completar un kilogramo de muestra de semillas, entonces dicha muestra de semillas se sumerge en agua, se agita y se mide con el fin de conocer la cantidad de semillas vacías y las 55 impurezas que permanecen flotando en el agua. Si la cantidad de semillas vacías e impurezas es superior al 20%, será rechazado el envío de semillas.

2. Desinfección de las semillas: Esta etapa consiste en el lavado de las semillas en una solución de lejía al 10% durante 3 a 5 minutos, enjuagándolas para eliminar los residuos de lejía y eliminar las semillas vacías y las impurezas presentes.

3. Remojo: En esta etapa las semillas se sumergen en agua durante un período de tiempo determinado, que dependerá de la calidad de la semilla. En caso de tener semillas de una calidad muy buena, el tiempo de remojo puede reducirse, sin embargo dicho tiempo no puede ser inferior a 24 horas o superior a 48 horas. En esta etapa,

puede incluirse el uso de fertilizantes si es necesario, y es aconsejable oxigenar adecuadamente el agua o la solución de remojo.

4. Oreo: Esta etapa consiste en la colocación de las semillas en bandejas, dejándolas en un lugar oscuro. Dependiendo de la calidad de la semilla, este proceso tomará de 24 a 72 horas. La bandeja que contiene las semillas debe estar bien ventilada.

5. Siembra y germinación: En esta etapa las semillas se disponen en bandejas adecuadas para la siembra y se trasladaron a un cuarto oscuro para simular las condiciones de oscuridad de la tierra. Una vez en este módulo se mantienen durante al menos 2 días, con al menos 1 riego durante este período, cuya duración varía de uno a 4 minutos. Esta variación dependerá de la temperatura ambiente disponible y si es invierno o verano. Si se desea un crecimiento radicular mayor en esta etapa, es aconsejable proporcionar un estrés hídrico, que consiste en no regar las semillas de manera que se induce un crecimiento radicular mayor, debido a la simulación de un estado de sequía.

6. Producción: En esta etapa las semillas germinadas se mueven hacia la luz, se riegan 2 a 3 veces por día, distribuidas uniformemente durante el día y con suficiente agua para mantener la humedad del cultivo. Esta etapa tiene una duración promedio de 8 a 15 días, dependiendo del desarrollo de la planta y de la estación del año. En esta etapa, si es necesario, se puede incluir el uso de fertilizantes. Se obtiene un bloque como un producto que tiene dos componentes principales:

- Componente de hojas que corresponde a una materia verde en forma de hojas con una longitud 20 aproximada de 10 a 20 cm de altura. -Componente reticular, colchón de raíces y semillas no germinadas de aproximadamente 3 a 5 cm de altura.

El proceso de producción continúa mediante el recorte del crecimiento de las hojas, dejando sólo de 1 a 1, 5 cm de altura del crecimiento de las hojas en el colchón reticular, por tanto, una segunda etapa de la producción comienza, que dura en promedio de 4 a 8 días y donde las condiciones de funcionamiento son las mismas que las descritas previamente. Esta segunda etapa de la producción permite obtener un colchón reticular que tiene un menor porcentaje de semillas no germinadas.

Las dimensiones del bloque obtenido dependerá del tamaño de la bandeja utilizada en el proceso de germinación, por ejemplo, en bandejas de 62 cm de longitud, 41 cm de ancho y 10 cm de altura, los bloques obtenidos tienen dimensiones de longitud aproximadamente 60 cm, 40 cm de ancho y 25 cm de altura y con un peso aproximado de 5 a 7 kilogramos.

Obtención de la plancha de radícula laminar prensada 35

1. Recortar el crecimiento de las hojas: El crecimiento de las hojas del bloque obtenido se corta, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular.

2. Drenaje: El colchón reticular se drena, preferiblemente, dejándolo reposar al menos una hora sobre una rejilla

para eliminar naturalmente el agua. Posiblemente, este también centrifugarse durante al menos 1 minuto, con lo que otra parte de agua y parte de las semillas no germinadas se eliminan también.

3. Secado: En esta etapa el colchón reticular se seca lentamente durante al menos 12 horas a fin de obtener un colchón reticular con aproximadamente 10% de humedad, preferiblemente, 10% de humedad. Una vez que la 45 etapa de secado ha terminado, el colchón reticular se pesa y se mide.

4. Aplicación del adhesivo: La cantidad de adhesivo que debe aplicarse al colchón reticular seco dependerá del peso y/o volumen del mismo y/o las indicaciones del fabricante del adhesivo. Dado que el colchón reticular es un cuerpo poroso, se debe considerar aplicar dos veces la cantidad indicada por el fabricante por metro cuadrado.

El adhesivo se aplica al colchón reticular, asegurando que dicho adhesivo penetra los intersticios del colchón reticular de la mejor manera posible. Con el fin de difundir adecuadamente el adhesivo dentro de los intersticios del colchón reticular, dicho colchón se presiona con el adhesivo en una prensa fría durante no más de 1 minuto a fin de promover la penetración del adhesivo dentro de la plancha. Una vez que esta aplicación se ha terminado, se obtiene una plancha de radícula laminar sin prensar.

5. Prensado: La plancha de radícula laminar sin prensar se presiona... [Seguir leyendo]

Reivindicaciones:

1. Una plancha de radícula laminar prensada caracterizada porque dicha plancha laminar comprende una capa extendida de un colchón reticular, procedente de un cultivo de siembra hidropónico y suficiente adhesivo para formar 5 la plancha laminar; en la que dicho colchón reticular se obtiene a través de un procedimiento que comprende:

a) Seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas; b) Producir un componente reticular formado por una capa de raíces y un bajo porcentaje de semillas no germinadas de al menos 3 cm de altura y el componente de hojas de al menos 10 cm de altura; c) Cortar el crecimiento de las hojas, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular; d) Permitir el crecimiento adicional de las hojas hasta alcanzar al menos 10 cm de altura de crecimiento de las hojas con el fin de disminuir el porcentaje de semillas no germinadas; e) Cortar el crecimiento de las hojas de nuevo, dejando sólo 1 a 1, 5 cm del crecimiento de las hojas en el colchón reticular; f) Drenar, secar y pesar, y medir del colchón reticular; g) Formar de la plancha de radícula laminar no prensada, agregar el adhesivo al colchón reticular y presionar dicho colchón con el adhesivo en una prensa fría por no más de un minuto de forma que se favorezca la penetración del adhesivo dentro de la plancha; h) Presionar la plancha de radícula laminar sin prensar con una prensa caliente y dejarla reposar en la prensa fría.

2. Una plancha de radícula laminar prensada según la reivindicación 1, caracterizada porque el adhesivo se selecciona a partir de resinas de formaldehído, preferentemente, a partir de resinas urea-formaldehído. 25

3. Una plancha de radícula laminar prensada según la reivindicación 1 o 2 caracterizada porque con el fin de seleccionar las semillas para ser utilizadas, las semillas favorecidas son los que presentan un crecimiento rápido de la radícula, y preferiblemente las semillas se seleccionan a partir de la familia de las Gramineae.

4. Una plancha de radícula laminar prensada según la reivindicación 3, caracterizada porque la posible Gramineae a utilizar es avena, trigo, cebada o semillas de sorgo.

5. Un procedimiento para obtener una plancha de radícula laminar prensada según la reivindicación 1, caracterizado porque dicho procedimiento comprende:

a) Seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas; b) Producir un componente reticular formado por una capa de raíces y un bajo porcentaje de semillas no germinadas de al menos 3 cm de altura y el componente de hojas de al menos 10 cm de altura; c) Cortar el crecimiento de las hojas, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular; d) Permitir el crecimiento adicional de las hojas hasta alcanzar al menos 10 cm de altura de crecimiento de las hojas con el fin de disminuir el porcentaje de semillas no germinadas; e) Cortar el crecimiento de las hojas de nuevo, dejando sólo 1 a 1, 5 cm del crecimiento de las hojas en el colchón reticular;

f) Drenar, secar y pesar, y medir del colchón reticular; g) Formar de la plancha de radícula laminar no prensada, agregar el adhesivo al colchón reticular y presionar dicho colchón con el adhesivo en una prensa fría por no más de un minuto de forma que se favorezca la penetración del adhesivo dentro de la plancha; h) Presionar la plancha de radícula laminar sin prensar con una prensa caliente y dejarla reposar en la prensa fría.

6. El procedimiento para obtener una plancha de radícula laminar prensada según la reivindicación 5, caracterizado porque la etapa de orear las semillas comprende dejar las semillas en bandejas en un lugar oscuro durante 24 a 72 horas, dependiendo de la calidad de la semilla; y la etapa de germinación de las semillas comprende trasladar las 55 semillas sembradas en bandejas a un cuarto oscuro para simular las condiciones de oscuridad del suelo, manteniéndolos en esta habitación durante al menos 2 días y los de riego de al menos 1 vez durante este período. En esta etapa, si se desea un crecimiento de la radícula mayor, es aconsejable proporcionar un período de estrés hídrico de 24 horas, que consiste en no regar las semillas con el fin de inducir un crecimiento de la radícula mayor, ya que se estimula un estado de sequía.

7. El procedimiento para obtener una plancha de radícula laminar prensada según la reivindicación 5 o 6, caracterizado porque durante la etapa de producción, las semillas germinadas se trasladan hacia la luz, se riegan 2 a 3 veces al día, se distribuyen de manera uniforme durante el día y con suficiente agua para mantener la humedad del cultivo. Esta etapa tiene una duración promedio de 8 a 15 días, dependiendo del desarrollo de la planta y de la 65 estación del año. En el caso de la segunda etapa de producción, etapa d) , la duración media de la misma será de 4 a 8 días.

8. El procedimiento para obtener una plancha de radícula laminar prensada según la reivindicación 5 a 7, caracterizado porque con el fin de drenar el colchón reticular, preferiblemente éste se deja reposar sobre una rejilla durante al menos 1 hora de manera que este pueda eliminar naturalmente el agua y posiblemente, este también se puede centrifugar durante al menos 1 minuto, ya que el colchón reticular se seca lentamente durante al menos 12 horas a fin de lograr un colchón reticular con aproximadamente 10% de humedad, preferiblemente 10% de humedad; y porque el adhesivo se aplica el colchón reticular, asegurando que dicho adhesivo penetre los intersticios del colchón reticular de la mejor manera posible.

9. El procedimiento para obtener una plancha de radícula laminar prensada como se reivindica en cualquiera de las reivindicaciones 5 a 8, caracterizado porque el prensado caliente se realiza a una temperatura de aproximadamente 40°C a 100°C durante al menos 3 minutos y porque la plancha laminar prensada se deja reposar en una prensa fría para su estabilización durante al menos 7 días.

10. El uso de una plancha de radícula laminar prensada según la reivindicación 1 y en la reivindicación 5, caracterizado porque dicha lámina sirve como un sustituto de la madera en la fabricación de paneles, tableros, planchas laminares y productos similares a base de madera.

11. Un panel similar a un panel aglomerado, caracterizado porque dicho panel comprende una capa de plancha de radícula laminar prensada según la reivindicación 9, en el que dicha plancha laminar comprende una capa extendida de un colchón reticular procedente de un cultivo hidropónico de semillas y suficiente adhesivo para formar una plancha laminar; y al menos una segunda capa de dicha plancha laminar y al menos una capa de adhesivo entre las capas de plancha laminar; y en donde dicho colchón reticular se obtiene a través de un procedimiento que comprende:

a) Seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas; b) Producir un componente reticular formado por una capa de raíces y un bajo porcentaje de semillas no germinadas de al menos 3 cm de altura y el componente de hojas de al menos 10 cm de altura; c) Cortar el crecimiento de las hojas, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular; d) Permitir el crecimiento adicional de las hojas hasta alcanzar al menos 10 cm de altura de crecimiento de las hojas con el fin de disminuir el porcentaje de semillas no germinadas; e) Cortar el crecimiento de las hojas de nuevo, dejando sólo 1 a 1, 5 cm del crecimiento de las hojas en el colchón reticular;

f) Drenar, secar y pesar, y medir del colchón reticular; g) Formar de la plancha de radícula laminar no prensada, agregar el adhesivo al colchón reticular y presionar dicho colchón con el adhesivo en una prensa fría por no más de un minuto de forma que se favorezca la penetración del adhesivo dentro de la plancha; h) Presionar la plancha de radícula laminar sin prensar con una prensa caliente y dejarla reposar en la prensa fría.

12. El procedimiento para la fabricación de un panel similar a un panel aglomerado según la reivindicación 5 y la reivindicación 11, caracterizado porque dicho procedimiento comprende:

a) Seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas; b) Producir un componente reticular formado por una capa de raíces y un bajo porcentaje de semillas no germinadas de al menos 3 cm de altura y el componente de hojas de al menos 10 cm de altura; c) Cortar el crecimiento de las hojas, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular;

d) Permitir el crecimiento adicional de las hojas hasta alcanzar al menos 10 cm de altura de crecimiento de las hojas con el fin de disminuir el porcentaje de semillas no germinadas; e) Cortar el crecimiento de las hojas de nuevo, dejando sólo 1 a 1, 5 cm del crecimiento de las hojas en el colchón reticular; f) Drenar, secar y pesar, y medir del colchón reticular;

g) Formar de la plancha de radícula laminar no prensada, agregar el adhesivo al colchón reticular y presionar dicho colchón con el adhesivo en una prensa fría por no más de un minuto de forma que se favorezca la penetración del adhesivo dentro de la plancha; h) Presionar la plancha de radícula laminar sin prensar con una prensa caliente y dejarla reposar en la prensa fría; y 60 i) Formar el panel mediante la colocación de una capa de una plancha de radícula laminar prensada y al menos una segunda capa de dicha plancha laminar prensada; y al menos una capa de adhesivo entre las capas de las planchas laminares prensadas, prensar con una prensa caliente el panel formado por al menos dos capas de planchas laminares prensadas y dejarlo reposar para su estabilización durante al menos 7 días.

13. Un contrachapado de plancha de radícula laminar prensada, caracterizado porque dicha plancha comprende al menos una capa de una plancha de radícula laminar prensada según la reivindicación 1, en el que dicha plancha laminar comprende una capa extendida de un colchón reticular, procedentes de un cultivo hidropónico de semillas y suficiente adhesivo para formar la plancha laminar; al menos dos capas de cualquier material y al menos una capa de adhesivo entre las capas, siendo al menos una capa de la plancha de radícula laminar prensada colocada entre las capas de algún otro material; y en donde dicho colchón reticular se obtiene mediante un procedimiento que comprende:

a) Seleccionar, desinfectar, remojar, orear, sembrar y germinar las semillas;

b) Producir un componente reticular formado por una capa de raíces y un bajo porcentaje de semillas no germinadas de al menos 3 cm de altura y el componente de hojas de al menos 10 cm de altura; c) Cortar el crecimiento de las hojas, dejando sólo 1 a 1, 5 cm de crecimiento de las hojas en el colchón reticular; d) Permitir el crecimiento adicional de las hojas hasta alcanzar al menos 10 cm de altura de crecimiento de las hojas con el fin de disminuir el porcentaje de semillas no germinadas; e) Cortar el crecimiento de las hojas de nuevo, dejando sólo 1 a 1, 5 cm del crecimiento de las hojas en el colchón reticular; y f) Drenar, secar y pesar, y medir del colchón reticular; g) Formar la plancha de radícula laminar no prensada, agregar el adhesivo al colchón reticular y presionar dicho colchón con el adhesivo en una prensa fría por no más de un minuto de forma que se favorezca la penetración del adhesivo dentro de la plancha; h) Presionar la plancha de radícula laminar sin prensar con una prensa caliente y dejarla reposar en la prensa fría.

Patentes similares o relacionadas:

Tableros derivados de madera revestidos en línea, del 8 de Julio de 2020, de Omya International AG: Procedimiento para fabricar un tablero derivado de madera, comprendiendo el procedimiento las etapas de: a) proporcionar partículas y/o fibras de […]

Proceso para la fabricación de productos a partir de fibra de madera acetilada, del 3 de Junio de 2020, de Tricoya Technologies Limited: Un proceso para formar fibra de madera para la fabricación de tableros de fibra que comprenden descomponer madera acetilada para producir fibra de madera acetilada […]

MEZCLA PARA USOS MÚLTIPLES, TABLAS MULTICAPAS QUE LA COMPRENDEN Y SUS PROCESOS DE FABRICACIÓN, del 22 de Mayo de 2020, de AMEZCUA FÉLIX, Salvador: Mezcla para usos múltiples, a base de fibra vegetal; y al menos, un material termoplástico en polvo. Tablas multicapas prensadas, útiles en la construcción, […]

Método de fabricación de una capa, del 5 de Febrero de 2020, de VALINGE INNOVATION AB: Método de fabricación de una capa independiente y continua que está esencialmente no curada, que comprende - aplicar una mezcla en polvo que comprende […]

Procedimiento para fabricar materiales a base de madera de productos de la trituración que contienen lignocelulosa y tales materiales a base de madera, del 31 de Julio de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar placas de fibras a partir de astillas de madera que contienen lignocelulosa, incluyendo las etapas: a) aportación de astillas de madera que contienen […]

Procedimiento para fabricar tableros de material derivado de la madera, en particular tableros de material derivado de la madera OSB y tablero de material derivado de la madera que puede fabricarse según este procedimiento, del 2 de Abril de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar tableros de material derivado de la madera OSB, que comprende las siguientes etapas: a) facilitar virutas […]

Tableros a base de madera recubiertos en línea, del 14 de Marzo de 2019, de Omya International AG: Proceso para fabricar un tablero a base de madera, el proceso comprende las etapas de: a) proporcionar partículas de madera y/o fibras, en forma seca o […]

Uso de un material con contenido en carbonato de calcio en partículas como sustitución de fibra en un producto de tablero de fibra, del 15 de Febrero de 2019, de Omya International AG: Uso de al menos un material que contiene carbonato de calcio en partículas que tiene una mediana del tamaño de las partículas en peso de d50 de 0,5 a […]