Perfil hueco utilizado en la fabricación de una tubería.

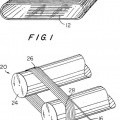

Un perfil hueco (1) utilizado en la fabricación de una tubería termoplástica enrollada en espiral con doble pared,

teniendo dicho perfil hueco (1) una sección transversal esencialmente rectangular, comprendiendo dicha sección transversal dos paredes laterales (5), una pared exterior (3) y una pared interior (4), limitando dichas paredes una cavidad (2) dentro del perfil hueco, siendo la pared destinada a formar la pared interior (4) más gruesa que la pared (3) del perfil hueco (1) destinada a formar la pared exterior (3) de la tubería, el radio interior de redondeo (7) de los bordes adyacentes a la pared más gruesa (4) del perfil hueco es mayor que el radio de redondeo (6) de los otros dos bordes de la cavidad (2), caracterizado porque:

- la superficie interior de la pared más gruesa (4) comprende un nervio (8) que se extiende en la cavidad hueca (2) del perfil (1), sobre el lado del perfil (1) que forma el lado interior de la tubería, en la dirección longitudinal del perfil (1), al menos esencialmente a lo largo de toda la longitud del perfil (1), y

- el grosor de la pared (4) del perfil hueco (1) que forma la pared interior de una tubería es mayor en el nervio (8), estando situado dicho nervio en la porción media de dicha pared (4) y también creciendo progresivamente dicho grosor hacia los dos bordes laterales del perfil hueco (1) situados adyacentes a dicha pared (4), estando situada la parte más delgada de la pared (4) entre el nervio (8) y los bordes.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2011/050033.

Solicitante: Uponor Infra Oy.

Nacionalidad solicitante: Finlandia.

Dirección: Äyritie 20 01510 Vantaa FINLANDIA.

Inventor/es: SJOBERG,SVEN, VESTMAN,CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/78 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › utilizando hojas o bandas perfiladas.

- F16L11/24 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 11/00 Mangas, es decir, tubos flexibles. › compuestas por bandas o tiras enrollables (F16L 11/16 tiene prioridad).

PDF original: ES-2532078_T3.pdf

Fragmento de la descripción:

Perfil hueco utilizado en la fabricación de una tubería La invención se refiere a perfiles termoplásticos y a métodos para su producción. En particular, la presente invención se refiere a un perfil termoplástico hueco que tiene una sección transversal esencialmente rectangular, perfil que se utiliza en la fabricación de tuberías termoplásticas enrolladas en espiral con doble pared. También se describe un método para producir dicho perfil así como tuberías termoplásticas enrolladas en espiral con doble pared consistentes en los perfiles huecos.

En la fabricación de una tubería termoplástica con doble pared del tipo conocido comercialmente como Weholite, se enrolla en espiral un perfil hueco alrededor de un tambor, o similar, correspondiente al diámetro interior de una tubería y se sueldan entre sí unos bucles adyacentes para formar la pared cilíndrica de la tubería.

Una tubería fabricada de la manera descrita tiene un peso ligero y presenta una buena rigidez de los anillos en comparación con las tuberías sólidas que se fabriquen utilizando la misma cantidad de material y la estructura de doble pared ofrecerá a la tubería buenas propiedades de aislamiento.

El perfil hueco utilizado en la fabricación de una tubería enrollada en espiral convencional presenta una sección transversal esencialmente rectangular. Normalmente todos los bordes del rectángulo son redondeados con un radio de redondeo del mismo tamaño y cada pared del perfil hueco tiene aproximadamente el mismo grosor. Para producir una pared de tubería que tenga un grosor uniforme tras la soldadura, las paredes del perfil que se unan entre sí, deberán ser rectas y tener la misma altura, lo que inevitablemente llevará a una sección transversal rectangular. El agujero en el perfil debe seguir el contorno de la sección transversal exterior para minimizar el uso de material.

La anterior estructura de pared de estas tuberías, que están principalmente destinadas al transporte de fluidos sin presión, está optimizada para resistir cargas exteriores, tales como la carga del suelo, las aguas subterráneas y la carga del tráfico, pero no están destinadas a usarse en aplicaciones en las que la presión interna en la tubería se aumente. Un aumento de la presión interna puede dañar la pared de la tubería.

La solicitud internacional de patente nº : WO 2004/076903 da a conocer una realización de la anterior estructura básica desarrollada especialmente para conducir fluidos a presiones bajas o moderadas. La solución sugerida comprende una estructura de perfil hueco en la que el radio de redondeo interior de los bordes adyacentes a la pared más gruesa del perfil hueco es considerablemente mayor que el radio de redondeo de los otros dos bordes de la cavidad. Adicionalmente, el grosor de la pared del perfil hueco es más pequeño en la sección media de esta pared y crece progresivamente hacia los dos bordes laterales del perfil hueco adyacentes a esta pared.

El perfil conocido proporciona una mejora de la resistencia de la tubería para soportar la presión interna, pero los picos de esfuerzo se producen sobre puntos que no son óptimos en términos de fabricación y del uso a largo plazo de la tubería. A saber, los picos de esfuerzo se producen concretamente en la mitad de la pared interior y en las costuras de soldadura entre los bucles del perfil. Esto no es un problema en sí mismo, pero una costura de soldadura siempre crea una discontinuidad en el material, por lo que un factor de entalladura así causado podría generar peligro de daño y fallo de la estructura especialmente ante cargas terminalmente variables. Una carga variable típicamente está relacionada con diferentes tipos de vibraciones. En las tuberías una carga variable puede 45 estar causada bien por cambios de presión a lo largo de un tiempo relativamente largo o bien por cambios rápidos causados por bombeo, por ejemplo. Las costuras de soldadura también pueden incluir pequeñas grietas o impurezas que pueden proporcionar un punto de origen, un núcleo, para el avance de una grieta en el material. Debido a las razones anteriores un principio principal del diseño estructural es crear formas y dimensiones para la estructura tales que la estructura esté diseñada de modo que los puntos o picos de esfuerzo queden alejados de cualquier discontinuidad de la estructura. Esto puede resultar difícil dado que debe tenerse en cuenta simultáneamente el uso de material, la usabilidad total de la estructura y el peso del producto final, por ejemplo. Sin embargo, cuando se utilizan materiales elásticos para fabricar tuberías, la elasticidad del material absorbe algunos de los esfuerzos alrededor de los núcleos de grietas, por lo que son menos dados a formar grietas que se propagan que puedan llevar a fallos estructurales. En cualquier caso, independientemente del material utilizado, es mejor 55 diseñar la estructura de tal modo que los mayores esfuerzos queden situados sobre áreas en las que el material sea lo más coherente y uniforme posible.

Un objeto de la presente invención es proporcionar una estructura de perfil alternativa que pueda utilizarse para construir paredes de tubería enrolladas en espiral para conducir fluidos no presurizados y fluidos presurizados a presiones de hasta 200000 o incluso hasta 300000 pascales (2 o incluso hasta 3 bares) aproximadamente.

La invención se basa en la idea de proporcionar un perfil hueco que tenga una sección transversal generalmente rectangular, en la que la cavidad hueca del perfil, en el lado del perfil que forma el lado interior de la tubería, presenta un saliente en la dirección longitudinal del perfil que se extiende al menos esencialmente a lo largo de toda 65 la longitud del perfil. Así, en sección transversal, el perfil tiene un nervio sobre el lado inferior, interior de la sección transversal rectangular, un nervio que se extiende generalmente hacia la parte media del rectángulo. El nervio tiene 2

una extensión lateral inferior al 50% de la amplitud total del perfil.

Un perfil del tipo indicado puede producirse extrudiendo un perfil a través de un cabezal de boquilla de extrusión que tenga una matriz y un mandril, teniendo dichos matriz y mandril una sección transversal anular en la que la forma interior de la matriz define la sección transversal exterior del perfil y la sección transversal exterior del mandril define la sección transversal interior del perfil, es decir la forma de la sección transversal de la cavidad. El mandril comprende un surco que tiene unas dimensiones que se corresponden con las dimensiones del saliente en la cavidad del perfil.

Por las razones anteriormente mencionadas, la sección transversal exterior del perfil es rectangular al igual que la sección transversal interior.

Las tres paredes del perfil hueco que no comprenden un nervio pueden tener preferiblemente el mismo grosor.

La relación entre el grosor mínimo de la pared más gruesa y el grosor de las paredes exteriores de un perfil hueco destinado para la fabricación de una tubería que tenga un diámetro interior de 1200 mm es preferiblemente 120: 77 y el radio de redondeo interior de los bordes adyacentes a la pared más gruesa es preferiblemente 24 mm.

Mediante la presente invención se logran ventajas considerables. El nervio en la cavidad del perfil distribuye los esfuerzos de manera completamente diferente a cualesquiera perfiles anteriores. Ahora, las simulaciones practicadas sobre una estructura de tubería muestran que los picos máximos de esfuerzo se sitúan al lado de las raíces del nervio y se reduce el nivel de esfuerzo en la costura de soldadura. Esto aumenta la resistencia de la estructura ante cargas estáticas y aumenta tanto la fiabilidad como la resistencia ante cargas variables. El esfuerzo máximo está ahora situado sobre una sección del material que se ha producido por extrusión continua. En la extrusión continua los parámetros y condiciones de fabricación pueden mantenerse constantes y lo más cerca posible de un nivel óptimo, por lo que el material producido tiene una estructura homogénea y los defectos en el material, que podrían actuar como núcleos para grietas pueden mantenerse al mínimo. Además, el área de mayor esfuerzo queda situada en la cavidad del perfil. Esto proporciona una seguridad extra dado que, en el caso inusual de que la pared interior se perfore, la pared exterior quedará intacta y podrá resistir el tiempo suficiente para evitar fugas del material que se esté transportando en la tubería.

La superficie interior de la tubería puede soldarse de manera lisa, por lo que puede obtenerse mejor resistencia a la presión dado que se disminuye el factor de entalladura de la costura de soldadura. En este caso también es... [Seguir leyendo]

Reivindicaciones:

1. Un perfil hueco (1) utilizado en la fabricación de una tubería termoplástica enrollada en espiral con doble pared, teniendo dicho perfil hueco (1) una sección transversal esencialmente rectangular, comprendiendo dicha sección transversal dos paredes laterales (5) , una pared exterior (3) y una pared interior (4) , limitando dichas paredes una cavidad (2) dentro del perfil hueco, siendo la pared destinada a formar la pared interior (4) más gruesa que la pared (3) del perfil hueco (1) destinada a formar la pared exterior (3) de la tubería, el radio interior de redondeo (7) de los bordes adyacentes a la pared más gruesa (4) del perfil hueco es mayor que el radio de redondeo (6) de los otros dos bordes de la cavidad (2) , caracterizado porque:

- la superficie interior de la pared más gruesa (4) comprende un nervio (8) que se extiende en la cavidad hueca (2) del perfil (1) , sobre el lado del perfil (1) que forma el lado interior de la tubería, en la dirección longitudinal del perfil (1) , al menos esencialmente a lo largo de toda la longitud del perfil (1) , y -el grosor de la pared (4) del perfil hueco (1) que forma la pared interior de una tubería es mayor en el nervio (8) , estando situado dicho nervio en la porción media de dicha pared (4) y también creciendo progresivamente dicho grosor hacia los dos bordes laterales del perfil hueco (1) situados adyacentes a dicha pared (4) , estando situada la parte más delgada de la pared (4) entre el nervio (8) y los bordes.

2. El perfil hueco (1) de acuerdo con la reivindicación 1, caracterizado porque el nervio tiene una altura inferior a dos veces el grosor menor de la pared gruesa (4) .

3. El perfil hueco (1) de acuerdo con la reivindicación 2, caracterizado porque la anchura del nervio (8) es inferior a la mitad de la distancia entre el interior de las paredes laterales (5) del perfil e inferior al menor grosor de la pared 25 interior (4) .

4. El perfil hueco (1) de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado porque el perfil hueco (1) está fabricado con un termoplástico extrudible, tal como poliolefina, preferiblemente PE-HD, o polipropileno.

5. El perfil hueco (1) de acuerdo con la reivindicación 4, caracterizado porque el termoplástico está modificado con materiales de aportación y/o agentes de refuerzo para mejorar adicionalmente las propiedades de resistencia a la presión y de rigidez anular.

Patentes similares o relacionadas:

Un método y aparato para enrollar en espiral un perfil termoplástico en la fabricación de tubos de plástico soldados, del 22 de Julio de 2020, de Uponor Infra Oy: Método de enrollamiento en espiral de un perfil termoplástico en la fabricación de tubos de plástico soldados, que incluye las etapas […]

Tubos médicos y métodos de fabricación, del 8 de Abril de 2020, de FISHER & PAYKEL HEALTHCARE LIMITED: Un tubo médico alargado que comprende: un cuerpo hueco alargado enrollado en espiral para formar al menos en parte dicho tubo médico alargado , teniendo […]

Tira de material compuesto reforzado enrollable para formar una tubería helicoidal y método para ello, del 22 de Abril de 2015, de SEKISUI RIB LOC AUSTRALIA PTY LTD: Una tira de material compuesto enrollable para formar una tubería helicoidal para la transportación de fluidos, la tira de material compuesto comprende: una […]

Método de fabricación de un tubo de material termoplástico, del 25 de Marzo de 2015, de Szagru Sp. z o.o: Método de fabricación de un tubo de material termoplástico, en el que el tubo es fabricado a partir de una tira prefabricada realizada […]

Manguera flexible de plástico y método para su fabricación, del 11 de Febrero de 2015, de Plastiflex Group (100.0%): Manguera flexible de plástico que comprende una pared flexible constituida por una pluralidad de espiras conectadas lateralmente de un perfil arrollado helicoidalmente, […]

Método para fabricar un miembro de caucho delgado, un rodillo para caucho y método para laminar un caucho, del 7 de Mayo de 2014, de BRIDGESTONE CORPORATION: Una matriz de rodillos para caucho, para formar secuencialmente una tira de caucho alargada, comprendiendo la matriz de rodillos […]

HILOS ENROLLADOS EN FORMA DE ESPIRAL PARA TELAS DE MÁQUINA DE PAPEL Y CORREAS INDUSTRIALES, del 24 de Junio de 2011, de ALBANY INTERNATIONAL CORP.: Una tela para las secciones de formación, de prensa y de secado de una máquina de papel, para utilizar como una base de refuerzo para una correa de procesamiento […]

HILOS ENROLLADOS EN FORMA DE ESPIRAL PARA TELAS DE MÁQUINA DE PAPEL Y CORREAS INDUSTRIALES, del 24 de Junio de 2011, de ALBANY INTERNATIONAL CORP.: Una tela para las secciones de formación, de prensa y de secado de una máquina de papel, para utilizar como una base de refuerzo para una correa de procesamiento […]

BANDA COMPUESTA PARA FORMAR UN TUBO HELICOIDAL Y SU PROCEDIMIENTO DE FABRICACIÓN, del 21 de Febrero de 2012, de SEKISUI RIB LOC AUSTRALIA PTY LTD: Banda de material compuesto, arrollable para formar un tubo helicoidal para transportar fluidos, cuya banda compuesta comprende: una banda alargada […]