Método y dispositivo para la detección de fisuras en un material metálico.

Un método para determinar una profundidad de fisura de una fisura (C) en un material metálico (M),

comprendiendo el método:

alimentar (S1) una corriente con una primera magnitud (I1) a una bobina (3) transmisora para generar un campo magnético en el material metálico (M),

controlar (S2) la corriente de manera que obtenga una segunda magnitud (I2) cuando se estime que el campo magnético ha penetrado de forma más profunda que una profundidad de fisura más profunda que se desea medir en el material metálico (M),

detectar (S3) el campo magnético por medio de una bobina (5) receptora, campo magnético detectado el cual genera de ese modo una señal en la bobina (5) receptora,

determinar (S4) un primer valor característico (CV1) de la señal en un primer intervalo de tiempo, comenzando el primer intervalo de tiempo en un tiempo:

- en el que se ha estimado que cualesquiera perturbaciones debidas al control de la corriente para obtener la segunda magnitud han cesado, y

- una corriente inducida en el material metálico debido al control de la corriente para obtener la segunda magnitud ha penetrado de forma más profunda en el material metálico (M) que una profundidad correspondiente a irregularidades superficiales del material metálico (M) y profundidades de fisura que no se desean medir,

terminando el primer intervalo de tiempo cuando la corriente inducida en el material metálico (M) debido al control de la corriente para obtener la segunda magnitud ha penetrado hasta una profundidad en el material metálico correspondiente a una profundidad de fisura más profunda que se desea medir,

determinar (S5) un segundo valor característico (CV2) de la señal en un segundo intervalo de tiempo después del primer intervalo de tiempo, y

determinar (S7) una posible presencia de una fisura y su profundidad de fisura basándose en el primer valor característico (CV1) y el segundo valor característico (CV2) por medio de la determinación de una relación entre el primer valor característico (CV1) y el segundo valor característico (CV2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11183351.

Solicitante: ABB TECHNOLOGY AG.

Nacionalidad solicitante: Suiza.

Dirección: AFFOLTERNSTRASSE 44 8050 ZURICH SUIZA.

Inventor/es: LINDER, STEN, THEGEL,LENNART.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N27/90 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 27/00 Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R). › utilizando corrientes de Foucault.

PDF original: ES-2465999_T3.pdf

Fragmento de la descripción:

Método y dispositivo para la detección de fisuras en un material metálico

CAMPO TÉCNICO

La presente descripción se refiere generalmente a la inspección de calidad de un material metálico, y en particular a la detección de fisuras en la superficie de un material metálico utilizando inducción electromagnética.

ANTECEDENTES

Un método conocido para medir fisuras sin contacto de un material metálico es utilizar medios ópticos. El material metálico se puede irradiar por luz, en el que se puede detectar una fisura por medio de un sensor óptico tal como una cámara. Los inconvenientes con los métodos ópticos son que no es posible detectar fisuras que no son visibles sobre la superficie del material metálico, y que las variaciones de color en el material metálico se pueden interpretar como fisuras por el sensor óptico. Los métodos ópticos han demostrado ser difíciles de usar en otras aplicaciones distintas para inspección de superficies metálicas completamente limpias y lisas.

Por ejemplo, la inspección de materiales metálicos en la producción de acero se ha realizado utilizando técnicas inductivas. Cuando se usa una técnica inductiva, se induce una corriente en el material metálico, por ejemplo un bloque o una lámina metálica, por medio de un campo magnético que varía con el tiempo generado por una bobina transmisora alimentada con una corriente que igualmente varía con el tiempo. Cuando la corriente inducida encuentra una fisura en el material metálico, la fisura constituye un obstáculo a la corriente inducida. Como resultado, la fisura altera la corriente inducida en la fisura, en comparación con un material metálico sin una fisura. La corriente alterada proporciona un cambio en el campo magnético alrededor de la corriente. El cambio en el campo magnético se mide mediante una bobina receptora, mediante la cual se puede determinar que está presente una fisura en la porción de superficie inspeccionada del material metálico.

Hay varios inconvenientes con las técnicas de inducción usadas actualmente para la detección de fisuras en materiales metálicos. Varios parámetros distintos de una profundidad de la fisura, por ejemplo, pueden influir sobre los cambios en el campo magnético. Los ejemplos de tales parámetros son la distancia entre las bobinas y el objeto a medir, el óxido magnético sobre la superficie del objeto, cambios en las características físicas en el material del que está hecho el objeto, la posición de la fisura en relación con las bobinas, y la longitud de la fisura. Para este fin, cuando se mide un cambio mediante una bobina receptora, puede ser difícil determinar si este cambio es debido a la profundidad de la fisura o a otro parámetro que puede variar. Debido al hecho de que es difícil mantener constantes los parámetros influyentes, ha sido difícil usar técnicas inductivas para la inspección de fisuras de superficies irregulares tales como superficies metálicas moldeadas.

El documento US 5.391.988 describe un método y aparato para detectar de forma no destructiva una imperfección, tal como una pequeña fisura, o un defecto en un objeto conductor a inspeccionar. Las imperfecciones superficiales se pueden distinguir de las imperfecciones profundas. La duración del pulso del voltaje de pulso inducido en la bobina secundaria de un sensor se mide en dos momentos de tiempo distintos. En un momento de tiempo, la duración del pulso se ve afectada por variaciones en la distancia entre el sensor y el objeto, pero no se ve afectada por la imperfección. En el otro instante de tiempo, la duración del pulso se ve afectada por dichas variaciones y también por la imperfección. El efecto de dichas variaciones se cancela usando estas dos duraciones de los pulsos medidas. Se extrae sólo una señal, que indica correctamente la imperfección, para detectar la presencia la imperfección.

SUMARIO

En vista de lo anterior, un objeto general de la presente descripción es proporcionar un método inductivo para determinar una profundidad de fisura en un material metálico.

Otro objeto de la presente descripción es proporcionar un método inductivo para determinar una longitud de fisura en un material metálico.

Aún otro objeto es proporcionar medidas inductivas de la profundidad de una fisura de un material metálico, en el que otros parámetros del procedimiento distintos de la profundidad de fisura real tienen influencia mínima sobre las medidas.

De este modo, según un primer aspecto de la presente descripción, se proporciona un método para determinar una profundidad de fisura de una fisura en un material metálico, comprendiendo el método:

-alimentar una corriente con una primera magnitud a una bobina transmisora para generar un campo magnético en el material metálico,

-controlar la corriente de manera que obtenga una segunda magnitud cuando se estime que el campo

magnético ha penetrado de forma más profunda que una profundidad de fisura más profunda que se desea medir en el material metálico,

-detectar el campo magnético por medio de una bobina receptora, campo magnético detectado el cual genera de ese modo una señal en la bobina receptora,

-determinar un primer valor característico de la señal en un primer intervalo de tiempo, comenzando el primer intervalo de tiempo en un tiempo:

- en el que se ha estimado que cualesquiera perturbaciones debidas al control de la corriente para obtener la segunda magnitud han cesado, y

-una corriente inducida en el material metálico debido al control de la corriente para obtener la segunda magnitud ha penetrado de forma más profunda en el material metálico que una profundidad correspondiente a irregularidades superficiales del material metálico y profundidades de fisura que no

se desean medir,

terminando el primer intervalo de tiempo cuando la corriente inducida en el material metálico debido al control de la corriente para obtener la segunda magnitud ha penetrado hasta una profundidad en el material metálico correspondiente a una profundidad de fisura más profunda que se desea medir,

-determinar un segundo valor característico de la señal en un segundo intervalo de tiempo después del primer 15 intervalo de tiempo, y

-determinar una posible presencia de una fisura y su profundidad de fisura basándose en el primer valor característico y el segundo valor característico.

Mediante la determinación del primer valor característico y del segundo valor característico según los intervalos de tiempo especificados anteriormente, se puede determinar una profundidad de fisura independientemente sin tener

otros parámetros del procedimiento que afecten al valor de la profundidad de fisura determinado. Por tanto, se pueden proporcionar medidas fiables de la profundidad de fisura.

En una realización, en una etapa de la alimentación, la corriente es esencialmente constante.

En una realización, la estimación del campo magnético que ha penetrado de forma más profunda que la profundidad de fisura más profunda que se desea medir en el material metálico se basa en el momento en el que comienza la alimentación de la corriente a la bobina transmisora, en la profundidad de fisura más profunda que se desea medir, y en la permeabilidad relativa y resistividad eléctrica del material metálico.

En una realización, el comienzo del primer intervalo de tiempo se estima basándose en un tiempo cuando comienza el control de la corriente para obtener su segunda magnitud, y en una relación entre la permeabilidad relativa y la resistividad eléctrica del material metálico.

En una realización, el final del primer intervalo de tiempo se estima basándose en el tiempo cuando la corriente obtiene su segunda magnitud, la profundidad de la fisura más profunda que se desea medir, y la permeabilidad relativa y la resistividad eléctrica del material metálico.

En una realización, la etapa de determinar el primer valor característico comprende integrar la señal durante el primer intervalo de tiempo.

En una realización, la etapa de determinar el segundo valor característico comprende integrar la señal durante el segundo intervalo de tiempo.

En una realización, la etapa de determinar una posible presencia de una fisura y su profundidad de fisura implica determinar una relación entre el primer valor característico y el segundo valor característico.

Una realización comprende determinar un tercer valor característico de la señal en un tercer intervalo de tiempo,

comenzando simultáneamente el tercer intervalo de tiempo con el primer intervalo de tiempo, y terminando en un momento que se determina basándose en el comienzo... [Seguir leyendo]

Reivindicaciones:

1. Un método para determinar una profundidad de fisura de una fisura (C) en un material metálico (M) , comprendiendo el método:

alimentar (S1) una corriente con una primera magnitud (I1) a una bobina (3) transmisora para generar un campo magnético en el material metálico (M) ,

controlar (S2) la corriente de manera que obtenga una segunda magnitud (I2) cuando se estime que el campo magnético ha penetrado de forma más profunda que una profundidad de fisura más profunda que se desea medir en el material metálico (M) ,

detectar (S3) el campo magnético por medio de una bobina (5) receptora, campo magnético detectado el cual genera de ese modo una señal en la bobina (5) receptora,

determinar (S4) un primer valor característico (CV1) de la señal en un primer intervalo de tiempo, comenzando el primer intervalo de tiempo en un tiempo:

-en el que se ha estimado que cualesquiera perturbaciones debidas al control de la corriente para obtener la segunda magnitud han cesado, y

-una corriente inducida en el material metálico debido al control de la corriente para obtener la segunda magnitud ha penetrado de forma más profunda en el material metálico (M) que una profundidad correspondiente a irregularidades superficiales del material metálico (M) y profundidades de fisura que no se desean medir,

terminando el primer intervalo de tiempo cuando la corriente inducida en el material metálico (M) debido al control de la corriente para obtener la segunda magnitud ha penetrado hasta una profundidad en el material metálico correspondiente a una profundidad de fisura más profunda que se desea medir,

determinar (S5) un segundo valor característico (CV2) de la señal en un segundo intervalo de tiempo después del primer intervalo de tiempo, y

determinar (S7) una posible presencia de una fisura y su profundidad de fisura basándose en el primer valor característico (CV1) y el segundo valor característico (CV2) por medio de la determinación de una relación entre el primer valor característico (CV1) y el segundo valor característico (CV2) .

2. El método según la reivindicación 1, en el que en la etapa de alimentación (S1) , la corriente es esencialmente constante.

3. El método según la reivindicación 1 ó 2, en el que la estimación del campo magnético que ha penetrado de forma más profunda que una profundidad de fisura más profunda que se desea medir en el material metálico se basa en el momento en el que comienza la alimentación de la corriente a la bobina (3) transmisora, en una profundidad de fisura más profunda que se desea medir y en la permeabilidad relativa y resistividad eléctrica del material metálico (M) .

4. El método según cualquiera de las reivindicaciones anteriores, en el que el comienzo del primer intervalo de tiempo se estima basándose en un tiempo cuando comienza el control de la corriente para obtener su segunda magnitud (I2) , y en una relación entre la permeabilidad relativa y la resistividad eléctrica del material metálico (M) .

5. El método según cualquiera de las reivindicaciones anteriores, en el que el final del primer intervalo de tiempo se estima basándose en el tiempo cuando la corriente obtiene su segunda magnitud (I2) , en la profundidad de la fisura más profunda que se desea medir y en la permeabilidad relativa y resistividad eléctrica del material metálico (M) .

6. El método según cualquiera de las reivindicaciones anteriores, en el que la etapa de determinación (S4) del primer valor característico (CV1) comprende integrar la señal durante el primer intervalo de tiempo.

7. El método según cualquiera de las reivindicaciones anteriores, en el que la etapa de determinación (S5) del segundo valor característico CV2 comprende integrar la señal durante el segundo intervalo de tiempo.

8. El método según cualquiera de las reivindicaciones anteriores, en el que la etapa de determinar (S7) una posible presencia de una fisura y su profundidad de fisura implica determinar una relación entre el primer valor característico y el segundo valor característico.

9. El método según cualquiera de las reivindicaciones anteriores, que comprende:

determinar (S6) un tercer valor característico (CV3) de la señal en un tercer intervalo de tiempo, comenzando simultáneamente el tercer intervalo de tiempo con el primer intervalo de tiempo y terminando en un tiempo que se determina basándose en el comienzo del primer intervalo de tiempo y el final del primer intervalo de

tiempo, en el que la etapa de determinación (S7) comprende determinar una longitud de fisura de una posible fisura basándose en el primer valor característico, el segundo valor característico y el tercer valor característico.

10. El método según la reivindicación 9, en el que la etapa de determinación (S6) del tercer valor característico (CV3) comprende integrar la señal durante el tercer intervalo de tiempo.

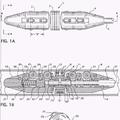

11. Un dispositivo (1) para determinar una profundidad de fisura de una fisura en un material metálico (M) , comprendiendo el dispositivo (1) :

una bobina (3) transmisora dispuesta para generar un campo magnético en el material metálico (M) ,

una bobina (5) receptora dispuesta para detectar el campo magnético,

un generador (7) de señal dispuesto para alimentar una corriente que tiene una primera magnitud (I1) a la bobina (3) transmisora para generar el campo magnético en el material metálico (M) ,

una unidad (9) de control dispuesta para controlar el generador (7) de señal de manera que la corriente obtiene una segunda magnitud (I2) cuando se estima que el campo magnético ha penetrado de forma más profunda que una profundidad de fisura más profunda que se desea medir en el material metálico (M) , y

un dispositivo (12) de computación dispuesto para recibir una señal creada por el campo magnético detectada por la bobina (3) receptora, y para determinar un primer valor característico (CV1) de la señal en un primer intervalo de tiempo, comenzando el primer intervalo de tiempo en un tiempo:

-en el que se ha estimado que cualesquiera perturbaciones debidas al control de la corriente para obtener la segunda magnitud han cesado, y

-una corriente inducida en el material metálico (M) debida al control de la corriente para obtener la segunda magnitud (I2) ha penetrado de forma más profunda en el material metálico (I2) que una profundidad correspondiente a irregularidades superficiales del material metálico (M) y profundidades de fisura que no se desean medir,

terminando el primer intervalo de tiempo después de que la corriente inducida en el material metálico (M) debido al control de la corriente para obtener la segunda magnitud (I2) ha penetrado hasta una profundidad en el material metálico (M) correspondiente a una profundidad de fisura más profunda que se desea medir,

disponiéndose además el dispositivo (12) de computación para determinar un segundo valor característico (CV2) de la señal en un segundo intervalo de tiempo después del primer intervalo de tiempo, y para determinar una posible presencia de una fisura y su profundidad de fisura basándose en el primer valor característico (CV1) y el segundo valor característico (CV2) por medio de la determinación de una relación entre el primer valor característico (CV1) y el segundo valor característico (CV2) .

12. El dispositivo (1) según la reivindicación 11, en el que el dispositivo (12) de computación está dispuesto para determinar un tercer valor característico (CV3) de la señal en un tercer intervalo de tiempo, comenzando el tercer intervalo de tiempo simultáneamente con el primer intervalo de tiempo terminando en un tiempo que se determina basándose en el comienzo del primer intervalo de tiempo y el final del primer intervalo de tiempo, y para determinar una longitud de fisura de una posible fisura basándose en el primer valor característico (CV1) , el segundo valor característico (CV2) y el tercer valor característico (CV3) .

Patentes similares o relacionadas:

Monitorización de componentes de motor, del 10 de Junio de 2020, de Oxford University Innovation Limited: Un método para monitorizar defectos locales en uno o varios engranajes de transmisión de una caja de cambios durante su servicio, comprendiendo: disponer uno […]

Método de detección de defectos por corrientes inducidas, dispositivo de detección de defectos por corrientes inducidas y sonda de detección de defectos por corrientes inducidas, del 22 de Enero de 2020, de NUCLEAR ENGINEERING, LTD: Un método de detección de defectos por corrientes inducidas para llevar a cabo la detección de defectos por corrientes inducidas de un tubo conductor mediante el uso de: grupos […]

Disposición para la detección de grietas en materiales metálicos, del 4 de Diciembre de 2019, de ABB TECHNOLOGY AG: Disposición para detectar grietas a lo largo de una banda (S) de un material metálico (M) que se mueve en relación con […]

Procedimiento de evaluación del colmatado de un intercambiador térmico, del 20 de Noviembre de 2019, de ELECTRICITE DE FRANCE: Procedimiento de evaluación del colmatado de pasos de una placa separadora de un intercambiador térmico de tubos , estando dichos pasos (12a, […]

Aparato para posicionamiento automatizado de sonda de ensayo de corrientes parásitas, del 28 de Octubre de 2019, de BWXT Nuclear Energy, Inc: Un posicionador robótico de herramientas para posicionar las herramientas o el equipo de ensayo en una matriz de tubos, en donde la matriz de tubos tiene una pluralidad […]

Sonda de medición para medir el grosor de capas delgadas así como un procedimiento para fabricar un elemento sensor para la sonda de medición, del 16 de Octubre de 2019, de Helmut Fischer GmbH Institut für Elektronik und Messtechnik: Sonda de medición para medir el grosor de capas delgadas con una carcasa , con al menos un elemento sensor , que está alojado en la carcasa […]

Procedimiento de modelado de generador de vapor y procesamiento de datos de tubo de generador de vapor de central nuclear, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de evaluación no destructiva de una condición actual de varios tubos de un generador de vapor de una central nuclear, comprendiendo el procedimiento: […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]