Método para producir carril perlítico excelente en resistencia al uso y ductilidad.

Un método para producir un carril perlítico excelente en resistencia al uso y ductilidad,

sometiendo a por lo menoslaminación en caliente basta y laminación en caliente de acabado una palanquilla que comprende, en % en masa, C:0,65-1,20%, Si: 0,05-2,00%, Mn: 0,05-2,00%, opcionalmente uno o más de Cr: 0,05 a 2,00%, Mo: 0,01 a 0,50%, V:0,005 a 0,5000%, Nb: 0,002 a 0,050%, B: 0,0001 a 0,0050%, Co: 0,003 a 2,00%, Cu: 0,01 a 1,00%, Ni: 0,01 -1,00%, Ti: 0,0050 - 0,0500%, Mg: 0,0005 a 0,0200%, Ca: 0,0005 a 0,0150%, Al: 0,010 a 1,00%, Zr: 0,0001 -0,2000%, y N: 0,0060 a 0,0200%, y un remanente de hierro e impurezas inevitables, en donde el métodocomprende:

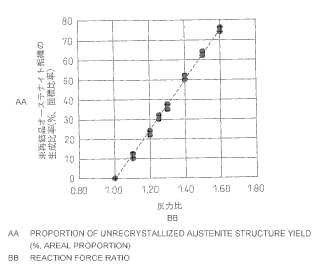

realizar la laminación en caliente de acabado a una temperatura de superficie de la cabeza del carril no superior a900 °C hasta no inferior al punto de transformación de Ar3 y al punto de transformación de Arcm para producir unareducción acumulativa del área de la cabeza de no menos de 20% y un índice de la fuerza de reacción, definidocomo un valor obtenido dividendo la fuerza de reacción de un laminador por la fuerza de reacción de un laminadoren la misma reducción acumulativa del área y una temperatura de reacción de 950 °C, de no menos de 1,25, endonde la relación residual de estructura de austenita no cristalizada inmediatamente después de la laminación encaliente excede 30%, y

someter la superficie de la cabeza del carril acabada por laminación en caliente a enfriamiento acelerado oenfriamiento espontáneo a por lo menos 550 °C a una velocidad de enfriamiento de 2 a 30 °C/seg.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/064839.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: YAMAMOTO, TAKESHI, UEDA,MASAHARU, SATO, TAKUYA, SEKI,KAZUNORI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/085 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › Perfiles de carril.

- B21B3/00 B21B […] › Laminado de materiales hechos a base de aleaciones especiales en la medida en que la naturaleza de la aleación exige o permite el empleo de métodos o de secuencias especiales (modificación de las propiedades metalúrgicas especiales de las aleaciones que no se refieren a la consolidación de la estructura, o a las propiedades mecánicas que resulten de ella C21D, C22F).

- C21D8/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02).

- C21D9/04 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para raíles.

- C22C38/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C22C38/04 C22C […] › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen manganeso.

- C22C38/58 C22C 38/00 […] › con más de 1,5% en peso de manganeso.

PDF original: ES-2451532_T3.pdf

Fragmento de la descripción:

Método para producir carril perlítico excelente en resistencia al uso y ductilidad

Campo de la invención La presente invención se refiere a un método para producir un carril para uso en ferrocarriles de carga pesada, particularmente a un método de producción de carriles perlíticos dirigido a mejorar la resistencia al uso y la ductilidad de la cabeza del carril.

Descripción de la técnica relacionada Si bien el acero al carbono perlítico se usa como material para carriles ferroviarios debido a su excelente resistencia al uso, es inferior en ductilidad y rigidez debido al alto contenido de carbono.

Por ejemplo, el carril de acero al carbono común con un contenido de carbono de 0, 6 a 0, 7% en masa de acuerdo con JIS E1101-1990 tiene un valor de impacto de temperatura normal conforme a la prueba de Charpy con muesca en U JIS Núm. 3 de alrededor de 12 a 18 J/cm2. Cuando dicho carril se usa a baja temperatura tal como en una región de clima frío, experimenta fractura por fragilidad comenzando por los pequeños defectos iniciales y grietas de fatiga.

En los últimos años, además, los esfuerzos por mejorar la resistencia al uso del acero de los carriles aumentando el contenido de carbono a niveles incluso mayores han provocado una reducción adicional de la ductilidad y la rigidez.

Como método general para mejorar la ductilidad y rigidez del acero perlítico, se dice que es eficaz afinar la estructura de la perlita (tamaño del bloque de perlita) , específicamente afinar el grano, la estructura austenítica, antes de la transformación de la perlita y también afinar la estructura de la perlita.

Los métodos para afinar el grano de la estructura austenítica incluyen aquel de reducir la temperatura de la laminación caliente o la reducción durante la laminación en caliente y aquel de tratar con calor el carril laminado en caliente por recalentamiento a baja temperatura. Los métodos para afinar la estructura perlítica incluyen aquel de promover la transformación de la perlita desde dentro de los granos austeníticos mediante el uso de núcleos de transformación.

No obstante, el grado al cual la temperatura de laminación en caliente puede reducirse y la reducción aumentarse durante la producción del carril se limita a la necesidad de mantener la conformabilidad durante la laminación en caliente. El afinamiento exhaustivo de los granos de austenita es por lo tanto imposible. Además, el afinamiento exhaustivo de la estructura perlítica no puede lograrse usando núcleos de transformación que transforman la perlita desde dentro de los granos de austenita, ya que es difícil controlar la abundancia de los núcleos de transformación, y la transformación de perlita desde dentro de los granos no es estable.

En vista de estas cuestiones, el método utilizado para lograr la mejora fundamental de la ductilidad y rigidez del carril de estructura perlítica consiste en afinar la estructura perlítica recalentando a baja temperatura el carril laminado por calor y de allí en más inducir la transformación perlítica por enfriamiento acelerado.

Sin embargo, cuando se aplica el tratamiento térmico de recalentamiento a baja temperatura mencionado a aceros con contenidos de carbono incluso mayores desarrollados en los últimos años en vista de mejorar la resistencia al uso, los carburos gruesos permanecen dentro de los granos de austenita, provocando problemas de reducción de ductilidad y/o rigidez de la estructura perlítica después de la laminación en caliente. Y ya que el método utiliza recalentamiento, no es económico en cuanto a coste de alta producción y baja productividad.

Debido a las circunstancias mencionadas, existe la necesidad de desarrollar un método para producir carriles con alto contenido de carbono capaces de asegurar buena conformabilidad durante la laminación en caliente y de permitir el afinamiento de la estructura perlítica después de la laminación en caliente sin recalentamiento a baja temperatura.

Los métodos de producción de carriles de acero con alto contenido de carbono analizados a continuación se desarrollaron para satisfacer esta necesidad. Estos métodos se caracterizan principalmente por afinar la estructura perlítica aprovechando que los granos de austenita de un acero con alto contenido de carbono recristalizan fácilmente a una temperatura relativamente baja e incluso cuando la reducción es pequeña. Mejoran la ductilidad y/o rigidez del acero perlítico usando laminación en caliente continua de baja reducción para obtener granos afinados uniformemente.

La publicación de patente japonesa no examinada núm. H7-173530A describe un carril de alta ductilidad que se obtuvo, durante el transcurso de la laminación en caliente de acabado de un carril de acero que contenía acero con alto contenido de carbono, realizando tres o más pasadas de laminación en caliente continua con un tiempo entre pasadas predeterminado.

La publicación de patente japonesa no examinada núm. 2001-234238A describe que un carril de alta resistencia al uso y alta rigidez se obtiene, en el transcurso de la laminación en caliente de acabado de un carril de acero que contiene acero con alto contenido de carbono, realizando dos o más pasadas de laminación en caliente continuo con un tiempo entre pasadas predeterminado y después realizando la laminación en caliente continua y el enfriamiento acelerado después de la laminación en caliente.

La publicación de patente japonesa no examinada núm. 2002-22 6915A describe que un carril de alta resistencia al uso y alta rigidez se obtiene, en el transcurso de la laminación en caliente de acabado de un carril de acero que contiene acero con alto contenido de carbono, enfriando entre pasadas y después realizando la laminación en caliente continua y enfriamiento acelerado después de la laminación en caliente Los documentos WO-2005/085481 o US2001-0025674 o EP1493831 describen laminación en caliente de gran potencia en el acabado en la región de austenita y/o enfriamiento rápido para suprimir el engrosamiento de los granos.

No obstante, dependiendo del contenido de carbono en el acero, la temperatura al momento de la laminación en caliente durante la laminación en caliente continua y la combinación del número de pasadas de laminación y el tiempo entre pasadas, las técnicas descritas por estas referencias de patente no pueden lograr afinamiento de la estructura austenítica, de modo que la estructura perlítica se engrosa obstaculizando la mejora en ductilidad y rigidez.

Otra referencia de patente, la publicación de patente japonesa no examinada núm. S62-127453A, describe la producción de un carril excelente en ductilidad y rigidez por laminación en caliente a baja temperatura de acero para carril que tiene un contenido de carbono de 0, 90% o menos a 800 °C o menos.

No obstante, dado que el único requerimiento especificado por la técnica descrita por esta referencia de patente es una reducción del área de 10% o más, la reducción es algunas veces insuficiente, en cuyo caso es difícil lograr la rigidez y ductilidad requeridas, particularmente para un acero de carril con gran contenido de carbono (C >0.90%) cuya ductilidad y rigidez disminuyen fácilmente y que tiende a experimentar crecimiento del grano durante la laminación en caliente.

Compendio de la invención Contra esta desventaja, es conveniente proporcionar un carril perlítico que tiene mejor ductilidad y excelente resistencia al uso, logrando un afinamiento estable de la estructura perlítica.

La presente invención se logró en vista de los problemas anteriores y tiene como objeto mejorar la resistencia al uso de la cabeza y la ductilidad requerida por el carril para uso en un ferrocarril de carga pesada, simultánea y uniformemente.

La esencia del método para producir un carril perlítico de acuerdo con la presente invención reside en controlar la temperatura de laminación de la superficie de la cabeza, la reducción acumulativa de la cabeza y el índice de la fuerza de reacción durante la laminación en caliente de acabado y de allí en más realizar el tratamiento térmico apropiado para mejorar establemente la ductilidad y resistencia al uso de la cabeza del carril.

Específicamente, la mejora estable de la ductilidad de la cabeza del carril se logra controlando la cantidad de austenita no recristalizada de la superficie de la cabeza inmediatamente después de la laminación en caliente, alcanzando así el afinamiento de la estructura perlítica, tras lo cual se logra buena resistencia al uso realizando enfriamiento acelerado.

La invención se describe brevemente como se define en las reivindicaciones 1 y 2:

(A) Un método para producir un carril perlítico... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un carril perlítico excelente en resistencia al uso y ductilidad, sometiendo a por lo menos laminación en caliente basta y laminación en caliente de acabado una palanquilla que comprende, en % en masa, C: 0, 65-1, 20%, Si: 0, 05-2, 00%, Mn: 0, 05-2, 00%, opcionalmente uno o más de Cr: 0, 05 a 2, 00%, Mo: 0, 01 a 0, 50%, V:

0, 005 a 0, 5000%, Nb: 0, 002 a 0, 050%, B: 0, 0001 a 0, 0050%, Co: 0, 003 a 2, 00%, Cu: 0, 01 a 1, 00%, Ni: 0, 01 – 1, 00%, Ti: 0, 0050 – 0, 0500%, Mg: 0, 0005 a 0, 0200%, Ca: 0, 0005 a 0, 0150%, Al: 0, 010 a 1, 00%, Zr: 0, 0001 – 0, 2000%, y N: 0, 0060 a 0, 0200%, y un remanente de hierro e impurezas inevitables, en donde el método comprende:

realizar la laminación en caliente de acabado a una temperatura de superficie de la cabeza del carril no superior a 900 °C hasta no inferior al punto de transformación de Ar3 y al punto de transformación de Arcm para producir una reducción acumulativa del área de la cabeza de no menos de 20% y un índice de la fuerza de reacción, definido como un valor obtenido dividendo la fuerza de reacción de un laminador por la fuerza de reacción de un laminador en la misma reducción acumulativa del área y una temperatura de reacción de 950 °C, de no menos de 1, 25, en donde la relación residual de estructura de austenita no cristalizada inmediatamente después de la laminación en caliente excede 30%, y

someter la superficie de la cabeza del carril acabada por laminación en caliente a enfriamiento acelerado o enfriamiento espontáneo a por lo menos 550 °C a una velocidad de enfriamiento de 2 a 30 °C/seg.

2. Un método para producir un carril perlítico excelente en resistencia al uso y ductilidad de acuerdo con la reivindicación 1, en donde el enfriamiento acelerado se inicia dentro de los 150 segundos posteriores a completar la 20 laminación en caliente de acabado.

Fig 1

Fig 2

Fig 6

Fig 7

Patentes similares o relacionadas:

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]

Procedimiento para endurecimiento de acero en prensa, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Procedimiento para endurecer en prensa el acero, mediante el cual una chapa de acero hecha de una aleación de acero endurecible se preforma en frío, […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]

Miembro de moldeo, y procedimiento de fabricación del mismo, del 15 de Abril de 2020, de POSCO: Un miembro formado que tiene una ductilidad mejorada, consistiendo el miembro formado en, en % en peso, C: 0,1% a 1,0%. Si+Al: 0,4% a 3,0%. Mn: 0,1% a 5,0%. P: […]

Raíl, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un raíl que comprende, en términos de % en masa: C: 0,75% a 0,85%; Si: 0,10% a 1,00%; Mn: 0,30% a 1,20%; Cr: 0,20% a 0,80%; V: 0,01% a 0,20%; N: […]

Acero inoxidable austenítico basado en un alto contenido de Cr, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico basado en un alto contenido de Cr con una composición química que consiste en, en términos de % en masa: de 0,03 a […]

Vía, del 18 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una vía que comprende, como composición de acero, en términos de % en masa: C: 0,75% a 1,20%; Si: 0,10% a 2,00%; Mn: 0,10% a 2,00%; […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]