Procedimiento para la fabricación de perfiles huecos ranurados.

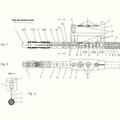

Procedimiento para la fabricación de perfiles huecos ranurados a partir de una chapa recortada (1,

3), en el que el perfil hueco se fabrica a partir de la chapa sustancialmente plana (1, 3) mediante el uso de la técnica de arrollamiento o mediante el uso de una conformación U-O, de tal manera que el perfil hueco presenta una ranura (2) que se extiende en la dirección axial a lo largo de los bordes de contacto a tope de la chapa conformada, en donde el recorte de chapa (1, 3) en las superficies de sección transversal localmente previstas proporciona una mayor longitud circunferencial que la longitud de conformación requerida, de tal manera que durante la conformación del recorte de chapa (1, 3) hasta dar un perfil hueco cerrado, los bordes opuestos (1a, 1b, 3a, 3b) del recorte de chapa conformado chocan entre sí y durante la conformación a la forma final por lo menos las superficies del perfil hueco adyacentes a los bordes de contacto a tope se comprimen por lo menos parcialmente en la dirección circunferencial, caracterizado por que el exceso de longitud de la longitud circunferencial del recorte de chapa (1, 3) se distribuye simétricamente en las dos regiones de borde.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/061002.

Solicitante: THYSSENKRUPP STEEL EUROPE AG.

Nacionalidad solicitante: Alemania.

Dirección: KAISER-WILHELM-STRASSE 100 47166 DUISBURG ALEMANIA.

Inventor/es: FLEHMIG, THOMAS, BRUGGENBROCK,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B21D5/01 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › entre martillos y yunques o topes.

PDF original: ES-2526888_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de perfiles huecos ranurados La presente invención se refiere a un procedimiento para la fabricación de perfiles huecos ranurados a partir de una chapa recortada, en donde el perfil hueco se fabrica a partir de una chapa sustancialmente plana mediante el uso de la técnica de arrollamiento o mediante el uso de una conformación U-O, de tal manera que el perfil hueco presenta una ranura que se extiende en la dirección axial a lo largo de los bordes de contacto a tope de la chapa conformada, en donde el recorte de chapa en las superficies de sección transversal localmente provistas proporciona una mayor longitud circunferencial que la longitud de conformación requerida, de tal manera que durante la conformación del recorte de chapa a un perfil hueco cerrado, los bordes opuestos del recorte de chapa conformado chocan entre sí y durante la conformación a la forma final por lo menos las superficies del perfil hueco adyacentes a los bordes de contacto a tope se comprimen por lo menos parcialmente en la dirección circunferencial.

La fabricación de perfiles huecos ranurados, los denominados perfiles ranurados, que se fabrican a partir de una chapa sustancialmente plana mediante el uso de una conformación U-O o mediante el uso de una técnica de arrollamiento, que también se conoce bajo la denominación de tecnología InnForm T3® del mismo solicitante de la presente y que se juntan en arrastre de material a lo largo de la ranura longitudinal, es conocida en el estado de la técnica. Bajo técnica de arrollamiento (InnForm T3®) se entiende la fabricación de un perfil hueco a partir de un recorte de chapa mediante el uso de una prensa de lados múltiples, prensas individuales o líneas de prensas, por ejemplo como útil compuesto sucesivo, en donde las prensas conforman el recorte de chapa casi siempre plano normalmente mediante operaciones de conformación y flexión con o sin el uso de un macho de molde. En una conformación U-O, normalmente un recorte de chapa sustancialmente plano primero se conforma una forma en U mediante el uso de un correspondiente macho de prensa y una matriz inferior y a continuación se conforma a una forma en O mediante el uso de una segunda matriz superior. La conformación U-O también se puede realizar en líneas de prensas. Sin embargo, tanto si se usa la técnica de arrollamiento como también si se usa la conformación U-O se producen resiliencias y deformaciones elásticas y/o plásticas en el plano de la chapa, de tal manera que no está dada suficientemente la requerida exactitud de forma y de medidas durante la unión para formar un perfil hueco cerrado. Las resiliencias y deformaciones del material de chapa, que se presentan en particular en aceros de alta dureza y de máxima dureza, tienen como consecuencia que ocurran desviaciones con respecto al contorno nominal en la zona de contacto de los bordes antes de la soldadura. En definitiva, la ranura del perfil hueco por ejemplo presenta desviaciones de su anchura nominal, de tal manera que pueden ocurrir problemas en la soldadura de los perfiles huecos ranurados.

Del documento de patente alemana DE 103 29 424 B4 se conoce seleccionar de tal manera el recorte de chapa para la fabricación de perfiles huecos de sección transversal variable en la dirección longitudinal que en las regiones de transición se proporciona un exceso de material o un déficit de material, de tal manera que durante la conformación para formar el perfil hueco no se presenten engrosamientos o adelgazamientos de material en las regiones de transición. Por otra parte, el documento de patente alemana DE 100 45 938 C1 se refiere a un procedimiento para la fabricación de perfiles huecos cerrados, en donde los bordes mutuamente opuestos del recorte de chapa se pueden poner completamente a tope, para así poder ser soldados de una manera simple y sin el uso de materiales adicionales. Esto se logra debido a que el recorte de chapa primero es flexionado o formado por arrollamiento en un útil de formación-flexión, de tal manera que los bordes longitudinales del recorte se ponen a tope. Durante este proceso de formación por flexión o arrollamiento, el recorte de chapa es comprimido en la dirección axial por un macho de prensa axial, de tal manera que los bordes de contacto quedan óptimamente puestos a tope y se produce un engrosamiento circunferencial en las secciones de tronco cónico del perfil hueco. Sin embargo, esta compresión axial requiere el uso adicional de un macho de prensa axial, así como una etapa de trabajo adicional.

Partiendo de este estado de la técnica, el objetivo de la presente invención consiste en proveer un procedimiento para la fabricación de perfiles huecos cerrados, con el que se puedan fabricar de una manera simple perfiles huecos ranurados con una alta exactitud de medidas, que entonces puedan ser unidos fácilmente para formar perfiles huecos cerrados.

De acuerdo con las enseñanzas de la presente invención, dicho objetivo se logra en el procedimiento genérico debido a que el exceso de longitud de la longitud circunferencial del recorte de chapa se distribuye simétricamente en las dos regiones de borde.

Tanto si se usa la técnica de arrollamiento (InnForm T3®) como también si se usa una conformación U-O, se ha demostrado que durante el proceso de conformación una compresión del perfil hueco ranurado realizada en la dirección circunferencial resulta en un contacto a tope limpio de los bordes del perfil hueco entre sí y que se minimiza la resiliencia de la pieza acabada. Para ello, por ejemplo, el recorte de chapa en las superficies de sección transversal previstas localmente ha de seleccionarse de tal manera que el recorte de chapa en esas regiones proporcione una mayor longitud circunferencial que la longitud de conformación requerida. La longitud de conformación es la medida del recorte de chapa que corresponde a la circunferencia localmente prevista. De esta manera, cuando se usa la técnica de arrollamiento o la conformación U-O se obtiene automáticamente una 2

compresión de la chapa en la dirección circunferencial, en donde se comprimen por lo menos las superficies inmediatamente adyacentes al contacto a tope entre los bordes. Esto es suficiente para reducir significativamente la resiliencia y para producir un contacto a tope limpio entre los bordes en el perfil hueco ranurado.

De acuerdo con la presente invención, el exceso de longitud se distribuye simétricamente sobre las dos regiones de borde, para facilitar así la conformación del recorte de chapa y la compresión del perfil hueco.

De acuerdo con una primera forma de realización ventajosa del procedimiento conforme a la invención, la obtención de un contacto a tope con exactitud de medidas entre los bordes del perfil hueco ranurado se puede lograr si el exceso de longitud de la longitud circunferencial del recorte de chapa en las superficies de sección transversal localmente previstas equivale a por lo menos un 1 % a 10 %, preferentemente un 2 % a 5 % de la longitud de conformación necesaria. La longitud circunferencial nominal en las superficies de sección transversal localmente previstas corresponde a la circunferencia realmente requerida para proporcionar la superficie de sección transversal en esta región.

El procedimiento de acuerdo con la presente invención se puede mejorar adicionalmente si el perfil hueco se comprime a lo largo de toda su sección transversal entera. Esto es el caso en particular, si el perfil hueco presenta una superficie de sección transversal redonda, por ejemplo circular o elíptica.

De acuerdo con una siguiente forma de realización preferida del procedimiento conforme a la invención, el perfil hueco se comprime a lo largo del contacto a tope entero de los bordes. De esta manera se logra que se reduzca la resiliencia del perfil hueco a lo largo de la longitud axial entera de la zona de contacto a tope entre los bordes y en tal sentido se pueda proporcionar un contacto a tope entre los bordes con una elevada exactitud de medidas.

Si el perfil hueco fabricado presenta por lo menos en algunas regiones una sección transversal redonda, entonces se puede usar el procedimiento de acuerdo con la presente invención para comprimir el perfil hueco en esas regiones a lo largo de la sección transversal entera.

De acuerdo con una forma de realización preferida adicional del procedimiento conforme a la invención, el perfil hueco fabricado presenta por lo menos por regiones una sección transversal rectangular o en forma de cajón, de tal manera que en particular por lo menos las superficies adyacentes a la zona de tope entre los bordes del perfil hueco se pueden comprimir usando el procedimiento conforme a la invención, siendo posible igualmente proporcionar un... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de perfiles huecos ranurados a partir de una chapa recortada (1, 3) , en el que el perfil hueco se fabrica a partir de la chapa sustancialmente plana (1, 3) mediante el uso de la técnica de 5 arrollamiento o mediante el uso de una conformación U-O, de tal manera que el perfil hueco presenta una ranura (2) que se extiende en la dirección axial a lo largo de los bordes de contacto a tope de la chapa conformada, en donde el recorte de chapa (1, 3) en las superficies de sección transversal localmente previstas proporciona una mayor longitud circunferencial que la longitud de conformación requerida, de tal manera que durante la conformación del recorte de chapa (1, 3) hasta dar un perfil hueco cerrado, los bordes opuestos (1a, 1b, 3a, 3b) del recorte de chapa conformado chocan entre sí y durante la conformación a la forma final por lo menos las superficies del perfil hueco adyacentes a los bordes de contacto a tope se comprimen por lo menos parcialmente en la dirección circunferencial, caracterizado por que el exceso de longitud de la longitud circunferencial del recorte de chapa (1, 3) se distribuye simétricamente en las dos regiones de borde.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que el exceso de longitud de la longitud circunferencial del recorte de chapa (1, 3) en las superficies de sección transversal localmente previstas equivale a por lo menos un 1 % a 10 %, preferentemente un 2 % a 5 %, de la longitud de conformación requerida.

3. Procedimiento de acuerdo las reivindicaciones 1 o 2, caracterizado por que el perfil hueco se comprime en toda 20 su sección transversal.

4. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 3, caracterizado por que el perfil hueco se comprime a lo largo de toda la zona de contacto a tope entre los bordes.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, caracterizado por que el perfil hueco fabricado presenta por lo menos en algunas regiones una sección transversal redonda.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizado por que el perfil hueco fabricado presenta por lo menos en algunas regiones una sección transversal rectangular o angular y la longitud circunferencial aumentada está prevista por lo menos en las superficies adyacentes a la zona de contacto a tope entre los bordes.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 6, caracterizado por que la ranura prevista en la zona de contacto a tope entre los bordes del perfil hueco se suelda después de la conformación, siendo 35 soldada en particular mediante el uso de un rayo láser.

Patentes similares o relacionadas:

Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura dentro de secciones de perfil tales como tubos y similares, del 13 de Febrero de 2019, de FIVES OTO S.P.A: Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura longitudinales dentro de secciones tales como […]

Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura dentro de secciones de perfil tales como tubos y similares, del 13 de Febrero de 2019, de FIVES OTO S.P.A: Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura longitudinales dentro de secciones tales como […]

Procedimiento de fabricación de una banda de espesor variable y banda asociada, del 18 de Enero de 2019, de Aperam: Procedimiento de fabricación de una banda de espesor variable según su longitud, dicha banda está realizada en una aleación que comprende, en peso: 34,5% ≤ Ni ≤ […]

Estabilizador hueco, y tubo de acero para estabilizadores huecos y método para producir el mismo, del 23 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un estabilizador hueco que tiene una composición química que comprende como componentes químicos, en términos de % en masa: del 0,26% al 0,30% de C, del 0,05% […]

Aparato para conformar de forma automatizada piezas en bruto de llantas de rueda, del 17 de Octubre de 2018, de MW Lublin SP. z o.o: Aparato para conformar piezas en bruto de llantas de rueda que comprende: - una estación (A) de enrollamiento para enrollar piezas en bruto de material en forma de […]

Brazo telescópico de alta resistencia, del 7 de Marzo de 2018, de EFFER S.P.A.: Un brazo telescópico de alta resistencia, que comprende una pluralidad de secciones coaxiales con unos tamaños en disminución sostenida […]

Método para fabricar una aguja y aguja, del 21 de Junio de 2017, de BECTON, DICKINSON AND COMPANY: Un método para formar un elemento característico en una cánula en una posición fija predeterminada inmutable a lo largo de la longitud de la cánula, que […]

Método de fabricación de una tubería de acero mediante soldadura por costura y su aparato de fabricación, del 13 de Abril de 2016, de JFE STEEL CORPORATION: Un método para fabricar una tubería de acero mediante soldadura por resistencia eléctrica que incluye las etapas de conformar una tira de acero en forma de tubería […]

Disposición hidráulica de penetración de tubos y grupo constructivo para la misma, del 24 de Febrero de 2016, de Ernst Blissenbach GmbH: Disposición de penetración de tubos para sistemas de desbarbado interior de tubos que está destinada a unirse con un impedidor y/o una barra […]

Disposición hidráulica de penetración de tubos y grupo constructivo para la misma, del 24 de Febrero de 2016, de Ernst Blissenbach GmbH: Disposición de penetración de tubos para sistemas de desbarbado interior de tubos que está destinada a unirse con un impedidor y/o una barra […]