Dispositivo de desnitrificación de gases de combustión.

Desnitrificador de gas de escape (10) que comprende:

un conducto principal (16) adaptado para pasar un gas de combustión de escape descargado desde unhorno (14) y que contiene óxidos de azufre y óxidos de nitrógeno;

un intercambiador de calor (22) colocado en el conducto principal (16) y adaptado para enfriar el gas decombustión de escape por intercambio de calor;

un conducto de derivación (24) adaptado para ramificarse desde el conducto principal (16) aguas arriba delintercambiador de calor (22), derivar el intercambiador de calor, y volverse a unir con el conducto principal;un sistema de alimentación de amoniaco (30) adaptado para suministrar gas de amoniaco al gas decombustión de escape después de que el gas de escape de derivación que fluye a través del conducto dederivación (24) se vuelva a unir al gas de escape principal que fluye a través del conducto principal (16), yun reactor de desnitrificación (32) adaptado para eliminar los óxidos de nitrógeno del gas de combustión deescape suministrados con el gas de amoníaco, caracterizado porque

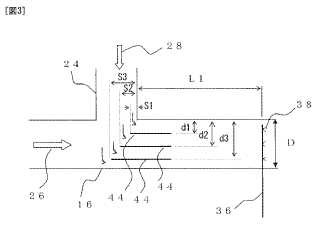

en un (lugar de encuentro) entre el gas de escape principal y el gas de escape de derivación en el conductoprincipal, están instaladas una pluralidad de placas de separación (44) con superficies de placa giradas enuna dirección de flujo de entrada del gas de escape de derivación, dividiendo un canal de gas de escapeprincipal en una pluralidad de subcanales a lo largo de una dirección de flujo del gas de escape principal,donde los extremos del lado aguas arriba de la pluralidad de placas de separación a lo largo de unadirección de flujo de entrada del gas de escape principal están enfrentados con el gas de escape dederivación entrante al desplazarse entre sí hacia un lado aguas arriba del gas de escape principal desde unlado de flujo de entrada del gas de escape de derivación,

comprendiendo también el desnitrificador de gas de escape una paleta de ajuste giratoria (48) instalada enel (lugar de encuentro) del conducto de derivación con el conducto principal para ajustar la dirección delflujo del gas de escape de derivación que fluye en el conducto principal.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2009/004009.

Solicitante: BABCOCK-HITACHI KABUSHIKI KAISHA.

Nacionalidad solicitante: Japón.

Dirección: 14-1 Sotokanda 4- chome Chiyoda-ku, Tokyo101-0021 JAPON.

Inventor/es: WADA,TOSHIMICHI, YASHIRO,KATSUHIRO, ISHIZAKI,MASAFUMI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Oxidos de azufre (B01D 53/60 tiene prioridad).

- B01D53/56 B01D 53/00 […] › Oxidos de nitrógeno (B01D 53/60 tiene prioridad).

- B01D53/74 B01D 53/00 […] › Procedimientos generales para la depuración de gases residuales; Aparatos o dispositivos especialmente adaptados a estos procedimientos (B01D 53/92 tiene prioridad).

- B01D53/81 B01D 53/00 […] › Procedimientos en fase sólida.

- B01D53/94 B01D 53/00 […] › por procedimientos catalíticos.

- B01F3/02 B01 […] › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de gases con gases o vapores.

- F23J15/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23J RETIRADA O TRATAMIENTO DE LOS PRODUCTOS O RESIDUOS DE COMBUSTION; CONDUCTOS DE HUMOS (aparatos de combustión para eliminar humos o vapores, p. ej. gases de escape, F23G 7/06). › Colocación de dispositivos para el tratamiento de humos y vapores.

PDF original: ES-2452301_T3.pdf

Fragmento de la descripción:

Dispositivo de desnitrificación de gases de combustión

Campo técnico

La presente invención se refiere a un desnitrificador de gases de escape para un gas de combustión de escape descargado desde un horno de una caldera o similar, y que contiene óxidos de azufre y óxidos de nitrógeno, y más particularmente, a un desnitrificador de gases de escape equipado con un conducto de derivación que se ramifica a partir de un conducto principal para el paso del gas de combustión de escape, se deriva por un intercambiador de calor, y vuelve a unirse al conducto principal.

Antecedentes de la técnica El gas de combustión de escape generado como resultado de la combustión, por ejemplo, en un horno de una caldera o similar tiene su calor recuperado por un intercambiador de calor y un economizador de combustible al pasar a través de un conducto principal. Entonces, el gas de combustión de escape se suministra con gas amoníaco para la reducción y eliminación de los óxidos de nitrógeno en el gas de escape y se conduce a un reactor de desnitrificación lleno con un catalizador para la eliminación de óxido de nitrógeno.

Aquí, si los óxidos de azufre (SO3 especialmente) existen en el gas de escape y la temperatura los gases de escape es baja (normalmente por debajo en algún lugar entre 250 y 330°C, aunque esto depende de las concentraciones de amoníaco y de óxidos de azufre en el gas de escape) , los óxidos de azufre reaccionan con el gas de amoníaco, lo que resulta en la deposición de sulfato de amonio ácido.

El sulfato de amonio ácido, que está en un estado líquido, se adhiere a las superficies del catalizador y por lo tanto cubre los sitios activos del catalizador, lo que resulta en una degradación del rendimiento del catalizador. Por lo tanto, el funcionamiento del desnitrificador del gas de escape es condicional a mantener la temperatura del gas de escape que fluye hacia el desnitrificador del gas de escape por encima de la temperatura a la que el sulfato de amonio ácido comienza a depositarse.

Para satisfacer esta condición, es una práctica conocida instalar un conducto de derivación que se ramifica a partir de un conducto principal en un lado aguas arriba de un economizador de combustible y vuelve a unirse al conducto principal en un lado aguas abajo del economizador de combustible tal como se describe, por ejemplo, en Literatura de Patente 1. Es decir, el gas de escape de derivación que derivan del economizador de combustible fluyendo a través del conducto de derivación se mantiene a alta temperatura y sin ser enfriado, y, en consecuencia, la temperatura del gas de escape después de la reincorporación al gas de escape principal que fluye a través del conducto principal se puede mantener por encima de la temperatura a la que el sulfato de amonio ácido comienza a depositarse.

La Literatura de Patente 2 divulga un aparato de caldera que tiene un horno y una pluralidad de etapas del intercambiador de calor dispuesta en un canal para el gas de combustión descargado desde el horno. El aparato de la caldera está equipado con un desnitrificador que utiliza un catalizador y que está dispuesto en la región de temperatura de reacción óptima para el catalizador en el canal. Con el fin de controlar la temperatura del gas de combustión en la región óptima temperatura de reacción, esta región está adaptada para comunicarse con una fuente de gas de alta temperatura o una fuente de gas a baja temperatura a través de una válvula de control. Deseablemente, la parte del canal de gases de combustión que incluye la región de temperatura óptima de reacción se divide en una pluralidad de sistemas y amortiguadores cuya apertura y cierre están controlados que se proporcionan aguas arriba y aguas abajo de la región.

La Literatura de Patente 3 divulga una pluralidad de placas de alisado 5 en una disposición paralela, uno de los fines es que se encuentren en un plano de trazos común (b) y otro de los fines del mismo es que se extiendan hacia el lado cortado unido, con respecto tanto a los flujos independientes 1a y 2b del gas de escape. En la unión (a) de ambos conductos 1 y 2 se proporcionan en la dirección diametral del conducto unido 3 en una relación espaciada adecuada.

La Literatura de Patente 4 divulga una unión de un conducto principal y un conducto lateral, donde se proporciona una disposición de tres placas paralelas en el conducto principal en la ubicación de la unión.

Lista de citas Literatura de Patente Literatura de Patente 1: Modelo de Utilidad japonés puesto a disposición del público Nº 1-81447

Literatura de Patente 2: US 4.160.009

Literatura de Patente 3: JP 59 040004 A

Literatura de Patente 4: JP 61 117989 U

Sumario de la invención Problema técnico La técnica descrita en la Literatura de patente 1 no tiene en cuenta la forma de igualar rápidamente la temperatura del gas de escape reincorporado.

Es decir, cuando el gas de escape de derivación fluye en el gas de escape principal con alta energía cinética, la mayor parte de el gas de escape de derivación de alta temperatura llegan lejos en una dirección de flujo entrante (en el lado de una pared de conducto principal) , y no se propaga ampliamente en el lado cercano en la dirección de entrada. En consecuencia se necesita tiempo para que el gas de escape reincorporado se mezcle, alcanzando de esta manera una temperatura uniforme.

Por lo tanto, con el fin de mantener uniforme la temperatura del gas de escape reincorporado por encima de la temperatura a la que el sulfato de amonio ácido comienza a depositarse, es necesario aumentar la longitud del conducto entre un lugar de encuentro de los gases de escape y un lugar donde se suministra el gas de amoniaco. Sin embargo, esto no es deseable desde el punto de vista de la demanda para el diseño compacto del equipo.

Con el fin de igualar rápidamente la temperatura de los gases de escape reincorporados al tiempo que reducir el tamaño del conducto, es concebible, por ejemplo, instalar un mezclador en el conducto para facilitar la mezcla de los gases de escape reincorporados. En este caso, sin embargo, el mezclador producirá proyecto de resistencia, lo que resulta en un aumento de las pérdidas de presión del conducto, lo cual no es deseable.

Por lo tanto, un objeto de la presente invención es el de igualar rápidamente la temperatura de los gases de escape reincorporados mientras que frena los incrementos en las pérdidas de presión del conducto.

Solución al Problema En la configuración básica, un desnitrificador de gases de escape según la presente invención incluye un conducto principal adaptado para pasar el gas de combustión de escape descargado desde un horno y que contiene óxidos de azufre y óxidos de nitrógeno; un intercambiador de calor colocado en el conducto principal y adaptado para enfriar el gas de combustión de escape por intercambio de calor; un conducto de derivación adaptado para ramificarse desde el lado de aguas arriba del conducto principal del intercambiador de calor, derivarse del intercambiador de calor, y reincorporarse en el conducto principal; un sistema de alimentación de amoniaco adaptado para suministrar gas de amoniaco al gas de combustión de escape después de que una derivación de gas de escape que fluye a través del conducto de derivación se reúne con el gas de escape principal que fluye a través del conducto principal, y un reactor de desnitrificación adaptado para eliminar óxidos de nitrógeno del gas de combustión de escape suministrado con el gas de amoniaco.

En particular, para resolver los problemas anteriores, el desnitrificador de gases de escape se caracteriza en que: en un lugar de encuentro entre el gas de escape principal y el gas de escape de derivación en el conducto principal, se instala una pluralidad de placas de separación con las superficies de las placas vueltas a un dirección de flujo de entrada del gas de escape de derivación, dividiendo un canal principal de gases de escape en una pluralidad de subcanales a lo largo de una dirección de flujo del gas de escape principal, donde los extremos del lado aguas arriba de la pluralidad de placas de separación a lo largo de una dirección de flujo de entrada del gas de escape principal enfrenta a el gas de escape de derivación entrantes al ser desplazados el uno del otro hacia un lado aguas arriba del gas de escape principal a partir de un lado de entrada del gas de escape de derivación, y una paleta de ajuste giratoria se instala en el lugar de encuentro del conducto de derivación con el conducto principal para ajustar la dirección del flujo del gas de escape de derivación que fluye en el conducto principal.

Es decir, las placas de separación instaladas de... [Seguir leyendo]

Reivindicaciones:

1. Desnitrificador de gas de escape (10) que comprende:

un conducto principal (16) adaptado para pasar un gas de combustión de escape descargado desde un horno (14) y que contiene óxidos de azufre y óxidos de nitrógeno;

un intercambiador de calor (22) colocado en el conducto principal (16) y adaptado para enfriar el gas de combustión de escape por intercambio de calor;

un conducto de derivación (24) adaptado para ramificarse desde el conducto principal (16) aguas arriba del intercambiador de calor (22) , derivar el intercambiador de calor, y volverse a unir con el conducto principal;

un sistema de alimentación de amoniaco (30) adaptado para suministrar gas de amoniaco al gas de combustión de escape después de que el gas de escape de derivación que fluye a través del conducto de derivación (24) se vuelva a unir al gas de escape principal que fluye a través del conducto principal (16) , y un reactor de desnitrificación (32) adaptado para eliminar los óxidos de nitrógeno del gas de combustión de escape suministrados con el gas de amoníaco, caracterizado porque en un (lugar de encuentro) entre el gas de escape principal y el gas de escape de derivación en el conducto principal, están instaladas una pluralidad de placas de separación (44) con superficies de placa giradas en una dirección de flujo de entrada del gas de escape de derivación, dividiendo un canal de gas de escape principal en una pluralidad de subcanales a lo largo de una dirección de flujo del gas de escape principal, donde los extremos del lado aguas arriba de la pluralidad de placas de separación a lo largo de una dirección de flujo de entrada del gas de escape principal están enfrentados con el gas de escape de derivación entrante al desplazarse entre sí hacia un lado aguas arriba del gas de escape principal desde un lado de flujo de entrada del gas de escape de derivación,

comprendiendo también el desnitrificador de gas de escape una paleta de ajuste giratoria (48) instalada en el (lugar de encuentro) del conducto de derivación con el conducto principal para ajustar la dirección del flujo del gas de escape de derivación que fluye en el conducto principal.

2. Desnitrificador de gas de escape de acuerdo con la reivindicación 1, en el que un ángulo de inclinación de la paleta de ajuste (48) se ajusta en base a la relación de flujo entre el gas de escape principal y el gas de escape de derivación.

3. Desnitrificador de gas de escape de acuerdo con la reivindicación 1, en el que:

una pluralidad de los intercambiadores de calor (18, 20, 22) están instalados en serie; y

el conducto de derivación está instalado para derivar al menos el intercambiador de calor situado más aguas abajo.

Patentes similares o relacionadas:

Composición a base de urea para el tratamiento de los gases de escape, del 24 de Junio de 2020, de TOTAL MARKETING SERVICES: Composición acuosa que comprende al menos urea, caracterizada por que comprende al menos una parafina C20-C36 dispersa en la fase acuosa, representando dicha […]

Material catalizador y procedimiento para su producción, del 17 de Junio de 2020, de SACHTLEBEN CHEMIE GMBH: Material catalizador a base de TiO2 en forma de partícula con un contenido de óxido de metal, seleccionado de óxido de vanadio y óxido de wolframio, y/o precursores de los […]

Compuestos catalizadores de oxidación diésel, del 27 de Mayo de 2020, de BASF CORPORATION: Un compuesto catalizador de oxidación para disminuir las emisiones de gases de escape de un motor de combustión pobre que comprende: un sustrato portador […]

Materiales de apoyo a catalizadores, catalizadores, métodos de su fabricación y usos de los mismos, del 20 de Mayo de 2020, de TRONOX LLC: Un método para hacer un material de soporte de catalizador que comprende: a. proporcionar una suspensión de titania anatasa; y b. combinar la suspensión de titania anatasa […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Catalizador de oxidación diésel y su uso en sistemas de motor diésel y de combustión avanzada diésel, del 15 de Abril de 2020, de BASF CORPORATION: Un compuesto catalizador de oxidación para reducir las emisiones de gases de escape de un motor que comprende: un sustrato portador que tiene una longitud, […]

Sistema de tratamiento de gases de escape, del 18 de Marzo de 2020, de BASF CORPORATION: Un sistema de tratamiento de gases de escape que comprende: un catalizador generador de amoníaco que comprende un componente de almacenamiento de NOx, un soporte […]

Tamiz molecular SSZ-104, su síntesis y uso, del 11 de Marzo de 2020, de CHEVRON U.S.A. INC.: Un tamiz molecular cristalino que tiene, en su forma calcinada, un patron de difraccion de rayos X que incluye los picos enumerados en la siguiente […]