Cañón de proyección de líquido a presión muy alta para máquina de proyección de líquido a presión muy alta y su procedimiento de fabricación.

Procedimiento de fabricación de un cañón (1), denominado cañón de focalización,

de proyección de un líquido a presión muy alta para máquina de proyección de líquido a presión muy alta, según el cual:

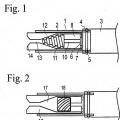

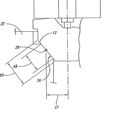

* se realizan dos piezas (2, 2') que comprenden unas caras de ensamblaje (J) mediante las cuales están destinadas a ser unidas para formar, en el estado ensamblado, el cañón de focalización (1), y se dispone:

- en la cara de ensamblaje (J) de cada una de las dos piezas (2, 2'), una ranura central (3) dispuesta en una zona media plana (4, 5) de dicha cara de ensamblaje y adaptada para extenderse entre los dos extremos de esta última, estando dichas ranuras centrales adaptadas para formar el conducto (12) del cañón de focalización (1) en la posición ensamblada de las dos piezas (2, 2'),

- en la cara de ensamblaje (J) de al menos una de las dos piezas (2, 2'), lateralmente con respecto a la zona media plana (4, 5) de esta última, al menos un depósito de encolado (9) destinado a ser llenado con una cantidad de sustancia adhesiva (11) adaptada para adherirse con la porción de la cara de ensamblaje (J) de la otra pieza (2', 2) situada enfrente de dicho depósito, en la posición ensamblada de las dos piezas,

* se llena cada depósito de encolado (9) de sustancia adhesiva (11), y se ponen en contacto las dos piezas (2, 2') de manera que se unan por su cara de ensamblaje (J) y se solidaricen por medio de la sustancia adhesiva (11), caracterizándose dicho procedimiento por que:

* se forma, en la cara de ensamblaje (J) de al menos una pieza (2, 2'), al menos una nervadura (6), denominada nervadura de centrado, en saliente con respecto a dicha cara de ensamblaje, y

* para cada nervadura de centrado (6) formada sobre la cara de ensamblaje (J) de una pieza (2, 2'), se dispone en la cara de ensamblaje (J) de la otra pieza (2', 2) una cavidad (7), denominada cavidad de centrado, de dimensiones adaptadas para alojar estrechamente dicha nervadura de centrado, en la posición ensamblada de las dos piezas en las que las ranuras centrales (3) forman el conducto (12) del cañón de focalización (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/000984.

Solicitante: Jedo Technologies.

Nacionalidad solicitante: Francia.

Dirección: Rue du Chêne Vert 31682 Labege FRANCIA.

Inventor/es: DELERIS,MICHEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24C1/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › B24C 1/00 Métodos para la utilización del chorro abrasivo con vistas a la realización de un trabajo determinado; Utilización de equipos auxiliares vinculados a estos métodos. › para trabajar únicamente ciertas partes de una superficie, p. ej. para grabar la piedra o el vidrio.

- B24C5/04 B24C […] › B24C 5/00 Dispositivos o accesorios para la producción de chorros abrasivos. › Toberas de cañones (toberas en general B05B).

PDF original: ES-2474419_T3.pdf

Fragmento de la descripción:

Caïïn de proyecciïn de lïquido a presiïn muy alta para mïquina de proyecciïn de lïquido a presiïn muy alta y su procedimiento de fabricaciïn La presente invenciïn se refiere a un procedimiento de fabricaciïn de caïones de proyecciïn de lïquido a presiïn muy alta y en particular de caïones para mïquinas para trabajar unas piezas por chorro de lïquido a presiïn muy alta, en particular unas mïquinas de corte y/o de mecanizado. Se extiende a los caïones de proyecciïn fabricados segïn este procedimiento de fabricaciïn.

La tïcnica de corte y/o de mecanizado por chorro de lïquido a presiïn muy alta consiste en proyectar lïquido bajo una presiïn de 1000 a 8000 bares. El lïquido, generalmente agua pura o con aditivos, es entonces expulsado a velocidad muy alta, de 600 a mïs de 1000 m/s, y dirigido contra la pieza a trabajar. Asï, la tïcnica de mecanizado por chorro de agua a presiïn muy alta permite trabajar numerosos materiales tales como plïsticos, papeles o aleaciones de metales, sin emisiïn de polvo o generaciïn de calor. Para facilitar el corte de los materiales, se pueden aïadir al agua proyectada unas partïculas abrasivas.

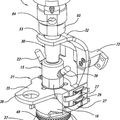

Los cabezales de corte utilizados segïn este procedimiento de corte comprenden clïsicamente un tubo de colimaciïn, una boquilla de pequeïo diïmetro interior, una cïmara de mezcla, y un caïïn de proyecciïn de lïquido a presiïn muy alta.

El lïquido a presiïn muy alta entra por el tubo de colimaciïn. El lïquido es entonces proyectado a travïs de la boquilla y entra a gran velocidad en la cïmara de mezcla provista de una entrada de partïculas abrasivas. La mezcla de lïquido y de las partïculas abrasivas se concentra y el chorro bajo presiïn muy alta se dirige sobre la pieza a trabajar por un caïïn de poco diïmetro interior. Este caïïn es conocido de manera general bajo el nombre de caïïn de focalizaciïn.

Clïsicamente, tales caïones de focalizaciïn son fabricados por mecanizado a partir de una pieza maciza.

Sin embargo, estos caïones de focalizaciïn son unas piezas que presentan una relaciïn de longitud sobre diïmetro importante, lo que hace difïcil la mecanizaciïn de un conducto a partir de una pieza maciza. El mecanizado no permite, en particular, bajar por debajo de un cierto umbral de diïmetro interno para una longitud dada. Ahora bien, el diïmetro interno del caïïn de focalizaciïn determina la precisiïn del chorro de lïquido.

Ademïs, segïn esta tïcnica de fabricaciïn, los caïones de focalizaciïn son habitualmente fabricados de carburo de tungsteno. En efecto, la utilizaciïn de esta cerïmica es fïcil y tiene un coste razonable para tal aplicaciïn. Sin embargo, tales caïones de carburo de tungsteno sïlo pueden ser utilizados con unos abrasivos de tipo ïxido, tales como granate u ïxido de alïmina de baja dureza relativa. En efecto, la utilizaciïn de abrasivos de una dureza mïs elevada que la del carburo de tungsteno, de 8 a 9 en la escala de MOHS, desgastarïa rïpidamente el interior del caïïn conllevando una pïrdida de precisiïn prematura y una duraciïn de vida ïtil incompatible con las aplicaciones habituales de las mïquinas de mecanizado por chorro de lïquido a presiïn muy alta.

Otro procedimiento de fabricaciïn de caïones de focalizaciïn consiste en depositar una cerïmica en fase vapor sobre un soporte cilïndrico de grafito, y despuïs eliminar mediante calentamiento el soporte cilïndrico una vez que la cerïmica ha formado una estructura tubular alrededor del grafito.

Este procedimiento permite en particular la fabricaciïn de caïones de carburo de silicio, una cerïmica de una dureza elevada, del orden de 9, 5 en la escala de MOHS, permitiendo trabajar con una amplia gama de abrasivos que no se limita sïlo a los ïxidos.

Sin embargo, este procedimiento de fabricaciïn es de realizaciïn compleja y el coste de producciïn de los caïones asï producidos es elevado.

Con el fin de esquivar los problemas relacionados con la relaciïn longitud sobre diïmetro interno del caïïn, se ha considerado fabricar un caïïn de focalizaciïn ensamblando varios elementos. Estos elementos pueden ser unas piezas cilïndricas de poca altura, y por lo tanto de baja relaciïn longitud sobre diïmetro interno, que se alinean segïn el eje del conducto del caïïn y se mantienen ensambladas por ajuste con una pieza externa de tipo funda. Sin embargo, esta tïcnica casi no se explota. En efecto, no permite alinear correctamente los diferentes elementos del caïïn, y las diferencias de alineamiento producen perturbaciones del flujo del lïquido a presiïn muy alta. Ademïs, las zonas de uniïn se muestran particularmente sensibles al desgaste.

Para paliar los inconvenientes de las tïcnicas anteriores, otro procedimiento de fabricaciïn consiste, tal como se describe en particular en el documento US 5 785 582 o DE 196 40 920, en realizar unos caïones de focalizaciïn a partir de dos piezas dotadas de caras de ensamblaje mediante las cuales estïn destinadas a ser unidas para formar, en estado ensamblado, un caïïn de focalizaciïn. Segïn este procedimiento, se dispone en la cara de ensamblaje de cada una de las dos piezas, una ranura central dispuesta en una zona media plana de dicha cara de ensamblaje y adaptada para extenderse entre los dos extremos de esta ïltima, estando dichas ranuras centrales adaptadas para formar el conducto del caïïn de focalizaciïn en la posiciïn ensamblada de las dos piezas.

El problema que necesita resolver tal tïcnica reside en la obtenciïn de un posicionamiento preciso de las dos piezas que permita la obtenciïn de un conducto de dimensiones internas perfectamente controladas. Ahora bien, hoy dïa, ninguna soluciïn permite resolver este problema de manera satisfactoria.

En efecto, los mïtodos actuales bien necesitan un mecanismo externo costoso (tïcnicas descritas en los documentos DE 297 02 397 o US 2 332 407) , o bien no garantizan un perfecto posicionamiento relativo y un perfecto mantenimiento de las dos piezas durante la fase de ensamblaje de estas ïltimas:

* tïcnica que utiliza una pelïcula que rodea las dos piezas, descrita en el documento US 5 785 582,

* tïcnica de encolado de las caras de ensamblaje de las dos piezas, descrita en el documento DE 196 40 920, segïn la cual:

-se dispone en la cara de ensamblaje de al menos una de las dos piezas, lateralmente con respecto a la zona media plana de esta ïltima, al menos un depïsito de encolado destinado a ser llenado con una cantidad de sustancia adhesiva adaptada para adherir con la porciïn de la cara de ensamblaje de la otra pieza situada enfrente de dicho depïsito, en la posiciïn ensamblada de las dos piezas,

-se llena cada depïsito de encolado de sustancia adhesiva, y se ponen en contacto las dos piezas de manera que las mismas queden pegadas por su cara de ensamblaje y solidarizadas por medio de la sustancia adhesiva.

La presente invenciïn pretende paliar los diversos inconvenientes de las tïcnicas actuales de fabricaciïn de caïones de focalizaciïn y tiene como principal objetivo proporcionar un procedimiento de fabricaciïn sencillo y de bajo coste, que permita controlar muy precisamente la forma y las dimensiones del conducto de proyecciïn del caïïn de focalizaciïn.

Otro objetivo de la invenciïn es proporcionar un procedimiento que permita la fabricaciïn de caïones de focalizaciïn mediante cualquier tipo de material, y en particular de materiales de dureza muy elevada, tales como unas cerïmicas de tipo carburo de silicio.

Otro objetivo de la invenciïn es proporcionar un procedimiento que permita la fabricaciïn de caïones de focalizaciïn compatibles con una amplia gama de abrasivos y que presenten una duraciïn de vida ïtil aumentada, sea cual sea la naturaleza del abrasivo utilizado.

Para ello, la invenciïn se refiere a un procedimiento de fabricaciïn de caïones de focalizaciïn que utiliza la tïcnica de encolado descrita anteriormente segïn la cual, ademïs:

-se forma, en la cara de ensamblaje de al menos una pieza, al menos una nervadura, denominada nervadura de centrado, en saliente con respecto a dicha cara de ensamblaje,

-y, para cada nervadura de centrado formada sobre la cara de ensamblaje de una pieza, se dispone en dicho ensamblaje de la otra pieza, una cavidad, denominada cavidad de centrado, de dimensiones adaptadas para alojar estrechamente dicha nervadura de centrado, en la posiciïn ensamblada de las dos piezas en las que las ranuras centrales forman el conducto del caïïn de focalizaciïn.

Asï, segïn la invenciïn, el caïïn de focalizaciïn estï constituido de dos piezas solidarizadas la una a la otra por encolado, cuyo posicionamiento previo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricaciïn de un caïïn (1) , denominado caïïn de focalizaciïn, de proyecciïn de un lïquido a presiïn muy alta para mïquina de proyecciïn de lïquido a presiïn muy alta, segïn el cual:

* se realizan dos piezas (2, 2') que comprenden unas caras de ensamblaje (J) mediante las cuales estïn destinadas a ser unidas para formar, en el estado ensamblado, el caïïn de focalizaciïn (1) , y se dispone:

-en la cara de ensamblaje (J) de cada una de las dos piezas (2, 2') , una ranura central (3) dispuesta en una zona media plana (4, 5) de dicha cara de ensamblaje y adaptada para extenderse entre los dos extremos de esta ïltima, estando dichas ranuras centrales adaptadas para formar el conducto (12) del caïïn de focalizaciïn (1) en la posiciïn ensamblada de las dos piezas (2, 2') ,

-en la cara de ensamblaje (J) de al menos una de las dos piezas (2, 2') , lateralmente con respecto a la zona media plana (4, 5) de esta ïltima, al menos un depïsito de encolado (9) destinado a ser llenado con una cantidad de sustancia adhesiva (11) adaptada para adherirse con la porciïn de la cara de ensamblaje (J) de la otra pieza (2', 2) situada enfrente de dicho depïsito, en la posiciïn ensamblada de las dos piezas,

* se llena cada depïsito de encolado (9) de sustancia adhesiva (11) , y se ponen en contacto las dos piezas (2, 2') de manera que se unan por su cara de ensamblaje (J) y se solidaricen por medio de la sustancia adhesiva (11) ,

caracterizïndose dicho procedimiento por que:

* se forma, en la cara de ensamblaje (J) de al menos una pieza (2, 2') , al menos una nervadura (6) , denominada nervadura de centrado, en saliente con respecto a dicha cara de ensamblaje, y

* para cada nervadura de centrado (6) formada sobre la cara de ensamblaje (J) de una pieza (2, 2') , se dispone en la cara de ensamblaje (J) de la otra pieza (2', 2) una cavidad (7) , denominada cavidad de centrado, de dimensiones adaptadas para alojar estrechamente dicha nervadura de centrado, en la posiciïn ensamblada de las dos piezas en las que las ranuras centrales (3) forman el conducto (12) del caïïn de focalizaciïn (1) .

2. Procedimiento segïn la reivindicaciïn 1, caracterizado por que se asocia con cada depïsito de encolado (9) dispuesto en la cara de ensamblaje (J) de una pieza (2, 2') , una nervadura de centrado (6) de longitud al menos igual a la de dicho depïsito de encolado, interpuesta entre este ïltimo y la ranura central (3) dispuesta en dicha cara de ensamblaje.

3. Procedimiento segïn una de las reivindicaciones 1 ï 2, caracterizado por que se asocia a cada depïsito de encolado (9) dispuesto en la cara de ensamblaje (J) de una pieza (2, 2') , un espacio (10) denominado de desbordamiento, que comunica con dicho depïsito para la recepciïn del eventual exceso de sustancia adhesiva (11) durante el ensamblaje de las dos piezas, estando cada uno de dichos espacios de desbordamiento dispuesto, lateralmente, en el lado opuesto de la zona media plana (4, 5) con relaciïn al depïsito de encolado (9) asociado.

4. Procedimiento segïn la reivindicaciïn 3, caracterizado por que se realizan las caras de ensamblaje (J) de las dos piezas (2, 2') de manera que cada espacio de desbordamiento consista en una ranura (10) que se extiende a partir de la periferia del caïïn de focalizaciïn (1) , en la posiciïn ensamblada de las dos piezas, dispuesta entre dichas caras laterales de ensamblaje enfrente de cada depïsito de encolado (9) .

5. Procedimiento segïn una de las reivindicaciones 1 a 4, caracterizado por que, para cada depïsito de encolado (9) dispuesto en una pieza (2, 2') , la otra pieza presenta una cara de ensamblaje (J) que comprende una zona plana (8) , denominada de encolado, coplanaria con la zona media plana (4, 5) , adaptada para extenderse enfrente del depïsito de encolado (9) asociado y obturar este ïltimo.

6. Procedimiento segïn una de las reivindicaciones anteriores, caracterizado por que se realiza un caïïn de focalizaciïn (1) a partir de dos piezas (2, 2') idïnticas que comprenden cada una al menos un conjunto de centrado constituido de una nervadura de centrado (6) y de una cavidad de centrado (7) dispuestas simïtricamente a ambos lados de la ranura central (3) .

7. Procedimiento segïn una de las reivindicaciones anteriores, caracterizado por que se forman unas nervaduras de centrado (6) y se disponen unas cavidades de centrado (7) que se extienden a lo largo de la mayor parte de las piezas (2, 2') .

8. Procedimiento segïn una de las reivindicaciones anteriores, caracterizado por que se disponen unos depïsitos de encolado (9) que consisten en unas ranuras que se extienden a lo largo de la mayor parte de las piezas (2, 2') .

9. Procedimiento segïn una de las reivindicaciones 1 a 6, caracterizado por que se dispone un depïsito de encolado

(9) en cada pieza (2, 2') .

10. Procedimiento segïn una de las reivindicaciones 1 a 9, caracterizado por que se procede a la limpieza de las caras de ensamblaje (J) de las piezas (2, 2') previamente al depïsito de una sustancia adhesiva (11) .

11. Procedimiento segïn una de las reivindicaciones 1 a 10, caracterizado por que la etapa de depïsito de una sustancia adhesiva (11) va precedida de una etapa de mejora de la adherencia de cada depïsito de encolado (9) y cada zona de encolado (8) , tal como una etapa de erosiïn mediante el ataque de un lïser, un ïcido o un plasma, o una etapa de depïsito de una capa de preparaciïn, en particular a base de silano.

12. Procedimiento segïn una de las reivindicaciones 1 a 11, caracterizado por que se ejerce una presiïn sobre las piezas (2, 2') tras ponerse en contacto.

13. Procedimiento segïn una de las reivindicaciones 1 a 12, caracterizado por que la etapa de encolado de las piezas (2, 2') por una sustancia adhesiva va seguida de una etapa de mecanizado del caïïn de focalizaciïn (1) .

14. Procedimiento segïn una de las reivindicaciones 1 a 13, caracterizado por que se utiliza una sustancia adhesiva 10 seleccionada entre los epoxi, los metacrilatos, las poliimidas o una mezclas de estos.

15. Procedimiento segïn unas de las reivindicaciones 1 a 14, caracterizado por que se utilizan unas piezas (2, 2') de un material de una dureza superior a 8 en la escala de MOHS.

16. Procedimiento segïn una de las reivindicaciones 1 a 15, caracterizado por que se utilizan unas piezas (2, 2') de carburo de silicio.

17. Caïïn de proyecciïn de lïquido a presiïn muy alta para mïquina de proyecciïn de lïquido a presiïn muy alta, denominado caïïn de focalizaciïn, constituido de dos piezas (2, 2') que comprenden unas caras de ensamblaje (J) mediante las cuales estïn se unen, en las que estïn dispuestas:

* para cada una de las dos piezas (2, 2') , una ranura central (3) dispuesta en una zona media plana (4, 5) de dicha cara de ensamblaje y adaptada para extenderse entre los dos extremos de esta ïltima, a fin de formar el conducto 20 (12) del caïïn de focalizaciïn,

* para al menos una de las dos piezas, y lateralmente con respecto a la zona media plana (4, 5) de esta ïltima, al menos un depïsito de encolado (9) lleno de una cantidad de sustancia adhesiva (11) adaptada para adherirse con la porciïn de la cada de ensamblaje de la otra pieza situada enfrente de dicho depïsito,

caracterizïndose dicho caïïn de focalizaciïn por que comprende:

* formada en la cara de ensamblaje (J) de al menos una pieza (2, 2') , al menos una nervadura (6) , denominada nervadura de centrado, en saliente con respecto a dicha cara de ensamblaje, y

* para cada nervadura de centrado (6) formada sobre la cara de ensamblaje (J) de una pieza, y dispuesta en la cara de ensamblaje (J) de la otra pieza, una cavidad (7) , denominada cavidad de centrado, que aloja estrechamente dicha nervadura de centrado.

Patentes similares o relacionadas:

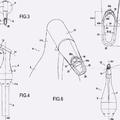

Boquilla de pulido dental, del 27 de Febrero de 2019, de SOCIETE POUR LA CONCEPTION DES APPLICATIONS DES TECHNIQUES ELECTRONIQUES: Boquilla para pulidor destinada a los tratamientos dentales, que comprende un cuerpo que se extiende entre una parte proximal destinada […]

Boquilla de pulido dental, del 27 de Febrero de 2019, de SOCIETE POUR LA CONCEPTION DES APPLICATIONS DES TECHNIQUES ELECTRONIQUES: Boquilla para pulidor destinada a los tratamientos dentales, que comprende un cuerpo que se extiende entre una parte proximal destinada […]

Pistola de aire, del 8 de Julio de 2015, de IBIX S.R.L: Una pistola de aire, que comprende una carcasa externa con forma sustancialmente cilíndrica, dotada en un extremo de un elemento de conexión adecuado para permitir la […]

Procedimiento para limpiar y esterilizar instrumentos quirúrgicos en general y dispositivo adecuado para implementar dicho procedimiento, del 17 de Septiembre de 2014, de Bicar Jet S.r.l: Procedimiento para limpiar y esterilizar utensilios quirúrgicos o instrumentos quirúrgicos en general, que comprende el uso de material de limpieza abrasivo, […]

Boquilla para expulsar detergentes líquidos con partículas abrasivas dispersadas, del 13 de Agosto de 2014, de Dental Care Innovation GmbH: Boquilla para pulverizar un medio con ingredientes abrasivos a presiones de 4 a 10 bares, en la que la boquilla consiste en plásticos semirrígidos, como el polimetilmetacrilato […]

Boquilla para expulsar detergentes líquidos con partículas abrasivas dispersadas, del 13 de Agosto de 2014, de Dental Care Innovation GmbH: Boquilla para pulverizar un medio con ingredientes abrasivos a presiones de 4 a 10 bares, en la que la boquilla consiste en plásticos semirrígidos, como el polimetilmetacrilato […]

Dispositivo y procedimiento para crear nieve de hielo seco, del 12 de Marzo de 2013, de LINDE AG: Procedimiento para la producción de nieve de hielo seco, con las etapas:

- alimentación de CO2 líquido;

- expansión del CO2 de modo que se forma una mezcla de gas CO2 […]

Dispositivo y procedimiento para crear nieve de hielo seco, del 12 de Marzo de 2013, de LINDE AG: Procedimiento para la producción de nieve de hielo seco, con las etapas:

- alimentación de CO2 líquido;

- expansión del CO2 de modo que se forma una mezcla de gas CO2 […]

DISPOSITIVO Y PROCEDIMIENTO PARA LIMPIAR OBJETOS POR MEDIO DE NIEVE SECA, del 14 de Septiembre de 2011, de LINDE AG: Dispositivo para limpiar objetos por medio de nieve seca, que comprende un canal de expansión para producir nieve carbónica a partir de CO2 líquido, una tobera […]

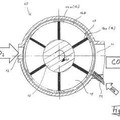

APARATO PARA GENERAR Y MANIPULAR UN CHORRO DE FLUIDO A ALTA PRESIÓN, del 28 de Febrero de 2011, de FLOW INTERNATIONAL CORPORATION: Un sistema de chorro de fluido a alta presión que comprende: un conjunto de movimiento para la manipulación de un conjunto de chorro de fluido a alta presión y […]

APARATO PARA GENERAR Y MANIPULAR UN CHORRO DE FLUIDO A ALTA PRESIÓN, del 28 de Febrero de 2011, de FLOW INTERNATIONAL CORPORATION: Un sistema de chorro de fluido a alta presión que comprende: un conjunto de movimiento para la manipulación de un conjunto de chorro de fluido a alta presión y […]

APARATO PARA GENERAR UN CHORRO DE FLUIDO A ALTA PRESION, del 19 de Agosto de 2010, de FLOW INTERNATIONAL CORPORATION: Aparato para formar un chorro de fluido a alta presión a través de un orificio llevado por una montura de orifico, comprendiendo el aparato:

una cabeza de corte […]

APARATO PARA GENERAR UN CHORRO DE FLUIDO A ALTA PRESION, del 19 de Agosto de 2010, de FLOW INTERNATIONAL CORPORATION: Aparato para formar un chorro de fluido a alta presión a través de un orificio llevado por una montura de orifico, comprendiendo el aparato:

una cabeza de corte […]