Cabezal de inyección de líquido, aparato de expulsión de líquido y procedimiento de fabricación para el cabezal de inyección de líquido.

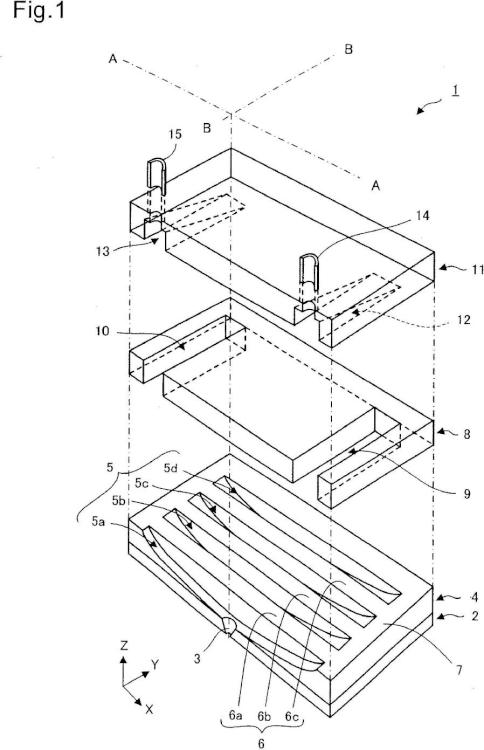

Un cabezal de inyección de liquido (1), que comprende:

una placa de boquillas (2) que comprende una boquilla (3) para expulsar un liquido en un medio de grabación;

una placa piezoeléctrica (4) que comprende:

un surco alargado (5) formado en una superficie, y que se une a la placa de boquillas en otra superficie; y

una placa de cubierta (8) que comprende:

un orificio de alimentación de liquido (9) para suministrar el liquido en el surco alargado; y

un orificio de descarga de liquido (10) para descargar el liquido desde el surco alargado, estando dispuesta la placa de cubierta en una superficie de la placa piezoeléctrica/ en la que:

una sección transversal del surco alargado de la placa piezoeléctrica en una dirección longitudinal y una dirección en profundidad del surco alargado es una forma convexa;

el surco alargado se comunica, en una punta de la forma convexa, con la boquilla; y

el surco alargado se comunica, en una parte inferior de la forma convexa, con el orificio de alimentación de liquido y el orificio de descarga de líquido;

caracterizado porque:

el surco alargado se comunica directamente con la boquilla.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10180340.

Solicitante: SII PRINTEK INC.

Nacionalidad solicitante: Japón.

Dirección: 8 Nakase 1-chome, Mihama-ku Chiba-shi Chiba JAPON.

Inventor/es: KOSEKI,OSAMU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41J2/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › Su estructura.

- B41J2/16 B41J 2/00 […] › Fabricación de boquillas.

PDF original: ES-2524562_T3.pdf

Fragmento de la descripción:

Cabezal de inyección de líquido, aparato de expulsión de líquido y procedimiento de fabricación para el cabezal de inyección de líquido La presente invención se refiere a un cabezal de inyección de liquido para expulsar un liquido desde una boquilla con el fin de formar imágenes, caracteres o un material de película delgada en un medio de grabación. La presente invención se refiere también a un aparato de inyección de liquido que usa el cabezal de inyección de liquido, y a un procedimiento de fabricación para el cabezal de inyección de liquido.

En los últimos años, se ha usado un cabezal de inyección de liquido de tipo chorro de tinta para expulsar gotas de tinta sobre papel de grabación o similar con el fin de dibujar y grabar caracteres o figuras en el mismo, o para expulsar un material liquido en la superficie de un sustrato elemental para formar una película delgada funcional en el mismo. Además, se ha usado un aparato de inyección de liquido que usa el cabezal de inyección de líquido de tipo chorro de tinta mencionado anteriormente. En el cabezal de inyección de líquido de tipo chorro de tinta, la tinta o el material líquido se suministra desde un depósito de líquido a través de un tubo de alimentación al cabezal de inyección de líquido, y a continuación la tinta es expulsada desde la boquilla del cabezal de inyección de líquido para grabar los caracteres o las figuras, o el material líquido es expulsado para formar la película delgada funcional que tiene una forma predeterminada.

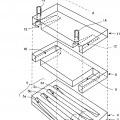

La Figura 9 es una vista esquemática en sección transversal de un cabezal de inyección de tinta 100 del tipo mencionado anteriormente descrito en la publicación de traducción de patente japonesa nº 2000-512.233. El cabezal dé inyección de tinta 100 tiene una estructura en tres capas de una cubierta 125, una lámina de PZT 103 hecha de un cuerpo piezoeléctrico y una cubierta inferior 137. La cubierta 125 incluye boquillas 127 para descargar pequeñas gotas de tinta. En una superficie superior de la lámina de PZT 103, se forman canales de tinta 107 constituidos por un surco alargado que tiene una sección transversal que tiene una forma convexa hacia la parte inferior del mismo. La pluralidad de canales de tinta 107 está formada de manera que sean paralelos entre si en una dirección ortogonal a una dirección longitudinal. Además, los canales de tinta 107 adyacentes entre si están definidos por paredes laterales 113. En una superficie de pared lateral superior de cada una de las paredes laterales 113 se forma un electrodo 115. También se forma otro electrodo en una superficie de pared lateral de los canales de tinta 107 adyacentes entre si. Por tanto, cada una de las paredes laterales 113 está interpuesta entre el electrodo 115 y el otro electrodo (no mostrado) formado en cada una de las superficies de pared lateral de cada uno de los canales de tinta adyacentes entre si.

Los canales de tinta 107 están comunicados con las boquillas 127, respectivamente. En la lámina de PZT 103, se forman, desde un lado trasero, un conducto de alimentación 132 y un conducto de descarga 133. El conducto de alimentación 132 y el conducto de descarga 133 están comunicados con el canal de tinta 107 y con las proximidades de las dos partes de extremo del canal de tinta 107. La tinta es suministrada a través del conducto de alimentación 132, y la tinta es descargada a través del conducto de descarga 133. En una superficie superior de la lámina de PZT 103, y en una parte de extremo derecha y una parte de extremo izquierda del canal de tinta 107, se forman partes cóncavas 129, respectivamente. En una superficie inferior de cada una ele las partes cóncavas 129, se forma un electrodo, que es conducido eléctricamente al electrodo 115 formado en la superficie de pared lateral de cada uno de los canales de tinta 107, En la parte cóncava 129 se recibe un terminal de conexión 134. El terminal de conexión 13-4 está conectado eléctricamente con un electrodo (no mostrado) formado en una superficie inferior de la parte cóncava 129.

El cabezal de inyección de tinta 100 se hace funcionar del modo siguiente. La tinta suministrada desde el conducto de alimentación 132 llena los canales de tinta 107, y es descargada a través del conducto de descarga 133. En otras palabras, la tinta fluye de manera que circula por el conducto de alimentación 132, los canales de tinta 107 y el conducto de descarga 133. A continuación, si se aplica tensión a los terminales de conexión 134 en el lado derecho y el lado izquierdo, las paredes laterales del canal de tinta 107 se deforman debido a un efecto deslizante de grosor piezoeléctrico. Con esta deformación, el volumen del canal de tinta 107 se reduce instantáneamente, y la presión interior del mismo aumenta de manera que las gotitas de tinta son descargadas a través de la boquilla 127.

En el procedimiento de descarga de inyección de tinta mencionado anteriormente, la tinta circula siempre a través del conducto de alimentación 132 y el conducto de descarga 133. Por tanto, incluso si penetra material extraño tal como burbujas y polvo y se mezcla en los canales de tinta 107, es posible descargar rápidamente el material extraño al exterior. Así, es posible evitar el problema de que la tinta no pueda ser expulsada debido a la obstrucción de las boquillas o a que fluctúe la densidad de impresión.

Sin embargo, en el ejemplo convencional mencionado anteriormente de la Figura 9, se requiere un alto grado de tecnología para formar el conducto de alimentación 132 y el conducto de descarga 133 en las proximidades de los dos extremos de los canales de tinta 107, Cada uno de la pluralidad de canales de tinta 107 formados de manera que sean paralelos entre sí en la superficie superior de la lámina de PZT 103 tienen, por ejemplo, una anchura de surco de 70 a 80 jira, una profundidad de surco de 300 a 4 00 ï?m y una longitud de surco de varios milímetros a 10

mm. y cada una de las paredes que definen los canales de tinta 107 adyacentes entre sí tiene un grosor de 70 a 80 ï?m. El surco alargado del canal de tinta 107 se forma mediante pulido de la superficie de la lámina de PZT 103 en un estado en el que una cuchilla troqueladora, que se obtiene a través de la incrustación de granos abrasivos como, por ejemplo, diamantes, en una parte periférica exterior de un disco delgado, se hace girar a alta velocidad. Por tanto, una sección transversal del surco alargado tiene una forma convexa en la dirección en profundidad. En particular, se transfiere el perfil de una cuchilla de pulido a las proximidades de los dos extremos en la dirección longitudinal del surco alargado.

Como procedimiento de formación de los canales de tinta 107 ilustrados en la Figura 9 en primer lugar se tiene en consideración un caso de formación del conducto de alimentación 132 y el conducto de descarga 133 después de que se forme la pluralidad de surcos. Se requiere que el conducto de alimentación 132 y el conducto de descarga 133 estén comunicados entre sí en las partes inferiores de la pluralidad de surcos. Sin embargo, en las proximidades de los dos extremos en la dirección longitudinal de cada uno de los surcos alargados, la superficie inferior de cada uno de los surcos alargados no es plana. Por este motivo, es extremadamente difícil formar el conducto de alimentación 132 y el conducto de descarga 133 de manera que se adecuen a la superficie inferior de cada uno de los surcos alargados. Además, cuando la lámina de PZT 103 se somete al corte desde el lado trasero, la parte más profunda del surco alargado se abre primero, y a continuación se extiende gradualmente la parte de abertura. Sin embargo, cuando se abre una parte de la superficie inferior del surco alargado, las paredes laterales en proximidad con la parte de abertura dejan de estar soportadas. Por tanto, es extremadamente difícil pulir el conducto de alimentación 132 y el conducto de descarga 133 sin romper las finas paredes laterales 113 del surco alargado que incluye la parte inferior abierta. Además, los electrodos se forman en las paredes laterales que definen los surcos alargados. Cuando la lámina de PZT 103 es cortada de forma profunda desde el lado trasero, se originan problemas porque el electrodo formado en la pared lateral del surco alargado también, desafortunadamente, es pulido, porque la tensión para excitar la pared lateral fluctúa, debido al aumento de la resistencia del electrodo, y similares.

Además, cuando se intenta formar el conducto de alimentación 132 y el conducto de descarga 133 en una región en la que la superficie inferior del surco alargado es plana, la tinta deja de circular en las dos partes de extremo en la dirección longitudinal del surco alargado. Por tanto, se produce un estancamiento de... [Seguir leyendo]

Reivindicaciones:

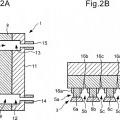

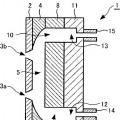

1. Un cabezal de inyección de liquido (1) , que comprende:

una placa de boquillas (2) que comprende una boquilla (3) para expulsar un liquido en un medio de grabación; una placa piezoeléctrica (4) que comprende:

un surco alargado (5) formado en una superficie, y que se une a la placa de boquillas en otra superficie; y una placa de cubierta (8) que comprende:

un orificio de alimentación de liquido (9) para suministrar el liquido en el surco alargado; y 15 un orificio de descarga de liquido (10) para descargar el liquido desde el surco alargado, estando dispuesta la placa de cubierta en una superficie de la placa piezoeléctrica/ en la que:

una sección transversal del surco alargado de la placa piezoeléctrica en una dirección longitudinal y una dirección en profundidad del surco alargado es una forma convexa; el surco alargado se comunica, en una punta de la forma convexa, con la boquilla; y el surco alargado se comunica, en una parte inferior de la forma convexa, con el orificio de alimentación de liquido y el orificio de descarga de líquido;

caracterizado porque:

el surco alargado se comunica directamente con la boquilla. 25

2. Un cabezal de inyección de líquido según la reivindicación 1, en el que la sección transversal de los surcos alargados (5) tiene una forma de arco circular que tiene una forma convexa en la dirección en profundidad.

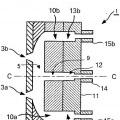

3. Un cabezal de inyección de liquido según la reivindicación 1 ó 2, en el que el surco alargado (5) se comunica, en al menos una de las partes de extremo de abertura en la dirección longitudinal del surco alargado, con uno entre el orificio de alimentación de liquido (9) y el orificio de descarga de liquido (10) .

4. Un cabezal de inyección de liquido según la reivindicación 1 ó 2, en el que la placa de cubierta (8) comprende uno entre el orificio de descarga de líquido (10) para descargar el líquido desde el surco alargado (5) y el orificio de alimentación de líquido (9) para suministrar el líquido en el surco alargado en múltiples números.

5. Un cabezal de inyección de líquido según la reivindicación 1 ó 2, en el que la placa de boquillas (2) comprende una pluralidad de boquillas (3) comunicadas con los surcos alargados.

6. Un cabezal de inyección de líquido según una cualquiera de las reivindicaciones precedentes, que comprende

además un elemento de canal (11) dispuesto en una superficie de la placa de cubierta (8) opuesta a la placa 45 piezoeléctrica (4) , comprendiendo el elemento de canal:

una cámara de alimentación de líquido (12) para contener el líquido que se suministrará en el orificio de alimentación de líquido; y una cámara de descarga de líquido (13) para contener el líquido descargado desde el orificio de descarga de líquido.

7. Un cabezal de inyección de líquido según una cualquiera de las reivindicaciones precedentes, que comprende además:

un circuito de excitación (25) para suministrar una potencia de excitación a un electrodo (16) formado en una pared lateral del surco alargado; un circuito impreso flexible (24) que comprende el circuito de excitación montado en el mismo, y que está dispuesto en la placa piezoeléctrica; y un cuerpo de base (21) para recibir la placa piezoeléctrica (4) y la placa de cubierta (8) en un estado en el que la placa de boquillas (2) está expuesta al exterior del cabezal de inyección de liquido y para fijar el circuito impreso flexible en una superficie exterior del cuerpo de base.

8. Un aparato de inyección de liquido, que comprende:

el cabezal de inyección de liquido según una cualquiera de las reivindicaciones 1 a 7; un depósito de liquido (27) para suministrar un liquido en un orificio de alimentación de líquido de una placa 14

de cubierta y para reservar el líquido descargado desde un orificio de descarga de líquido de la placa de cubierta; una bomba de presión (28) para presionar y suministrar el líquido desde el depósito de líquido en el orificio de alimentación de líquido; y una bomba de aspiración (29) para aspirar y descargar el líquido desde el orificio de descarga de líquido en el depósito de líquido.

9. Un aparato de inyección de líquido según la reivindicación 8, que comprende además, en una trayectoria entre el orificio de descarga de líquido y el depósito de líquido (27) , una unidad de desaireación que tiene una 10 función de desaireación.

10. Un procedimiento de fabricación para un cabezal de inyección de líquido, que comprende:

una etapa de tratamiento ele surcos para la formación, en una superficie de una placa piezoeléctrica (4) , de un surco alargado (5) que tiene una forma convexa en una dirección en profundidad; una etapa de unión adhesiva de placa de cubierta para la adhesión de una placa de cubierta (8) que comprende un orificio de alimentación de liquido (9) y un orificio de descarga de liquido (10) a una superficie de la placa piezoeléctrica; una etapa de tratamiento de corte para someter otra superficie (17) de la placa piezoeléctrica a tratamiento de corte; y una etapa de unión adhesiva de placa de boquillas para la adhesión de una placa de boquillas (2) , en la que se forma una boquilla (3) para inyectar el liquido, en la otra superficie de la placa piezoeléctrica para hacer de ese modo que la boquilla y el surco alargado estén comunicados [consta texto manuscrito] directamente entre sí.

11. Un procedimiento de fabricación para un cabezal de inyección de líquido según la reivindicación 10, que comprende además una etapa de unión adhesiva de un elemento de canal para la adhesión de un elemento de canal (11) que comprende: una cámara de alimentación de líquido (12) para contener el líquido que se suministrará en el orificio de alimentación de líquido; y una cámara de descarga de líquido (13) para contener el líquido descargado desde el orificio de descarga de líquido en una superficie opuesta a la placa piezoeléctrica de la placa de cubierta (8) .

Patentes similares o relacionadas:

Aparato de deposición de gotitas y método para fabricar el mismo, del 26 de Febrero de 2020, de XAAR TECHNOLOGY LIMITED: Aparato de deposición de gotitas que comprende un componente colector formado integralmente , un componente de flujo de fluido y uno o más componentes actuadores […]

Cabezal de inyección de líquido y dispositivo de registro por inyección de líquido, del 6 de Noviembre de 2019, de SII PRINTEK INC: Un cabezal de inyección de líquido que comprende: una placa de orificios de inyección provista de un orificio de inyección; una placa actuadora que […]

Barra de impresión moldeada, del 28 de Agosto de 2019, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Una estructura , que comprende:

una matriz de cabezal de impresión moldeada en un cuerpo monolítico de plástico u otro material moldeable, en el que […]

Barra de impresión moldeada, del 28 de Agosto de 2019, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Una estructura , que comprende:

una matriz de cabezal de impresión moldeada en un cuerpo monolítico de plástico u otro material moldeable, en el que […]

Cabezal de chorro de líquido, aparato de chorro de líquido y método de fabricación de cabezal de chorro de líquido, del 21 de Agosto de 2019, de SII PRINTEK INC: Un cabezal de chorro líquido que comprende: un sustrato piezoeléctrico que tiene una pluralidad de filas de ranuras en cada una de las […]

Cabezal de eyección de líquido y aparato de eyección de líquido, del 10 de Julio de 2019, de SII PRINTEK INC: Un cabezal de eyección de líquido que comprende: un par de placas actuadoras en las que una pluralidad de canales que se extienden en una primera […]

Una estructura semiconductora y un método para formarla, del 20 de Marzo de 2019, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Una estructura semiconductora adecuada para dispositivos de expulsión de fluidos, que comprende: un sustrato que comprende una primera superficie; […]

Cabezal de descarga de líquido, unidad de descarga de líquido y dispositivo para descargar líquido, del 6 de Febrero de 2019, de RICOH COMPANY, LTD.: Un cabezal de descarga de líquido que comprende: una placa de boquillas que tiene una pluralidad de boquillas desde las cuales se descarga […]

Conjunto de placas de impresión y método para un conjunto cabezal de impresión de inyección de tinta, del 14 de Noviembre de 2018, de ILLINOIS TOOL WORKS INC.: Un método que comprende: recubrir uno o más lados de varias placas de subsección planas con un material de unión, incluyendo las placas de subsección orificios […]