Un método y una disposición para soportar elementos de resistencias eléctricas que penden verticalmente.

Un método para soportar el peso de unos elementos (1) de resistencias eléctricas que cuelgan verticalmentepara los hornos de calentamiento en el funcionamiento industrial,

en donde cada elemento comprende unas patas(6) de conducción de la corriente que circula hacia abajo y hacia arriba en una serie de veces, en donde el elementoincluye a lo largo de su longitud varios discos cerámicos (8) que están provistos con unos agujeros pasantes através de los cuales se extienden las patas de los elementos respectivos, en donde la parte superior del mencionadoelemento se mezcla con los terminales (5a, 5b) que están conectados a una fuente de corriente eléctrica, y en dondeel mencionado elemento está soportado por al menos uno de los discos más superiores, en donde el disco cerámicomás superior o los discos (10, 11) cerámicos más superiores que soportan el peso del mencionado elemento estásituado en el aislamiento (3) del techo del horno (2) por encima del lado inferior (15) del mencionado techo;caracterizado porque dichas patas (6) del elemento se hace que se cortocircuiten en un punto por debajo y en laproximidad del lado inferior (15) del mencionado techo con la ayuda de unas placas (7) de cortocircuito, y porque elmencionado par de patas se hacen que se cortocircuiten con la ayuda de unas placas de cortocircuito (12, 13, 14)las cuales reposan sobre la superficie superior de los mencionados discos (10, 11) cerámicos más superiores, deforma tal que una menor corriente circulará a través de la parte de las patas (6) situada en el aislamiento del horno(3) que a través de aquellas partes pasantes de las patas (6) que están situadas en un volumen calentado (4) delhorno (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2004/001047.

Solicitante: SANDVIK INTELLECTUAL PROPERTY AB.

Nacionalidad solicitante: Suecia.

Dirección: BERGSLAGSVAGEN 227 B 811 81 Sandviken SUECIA.

Inventor/es: LEWIN, THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F27D11/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 11/00 Disposición de los elementos de calefacción eléctrica en o sobre los hornos (calefacción eléctrica en sí H05B). › Calefacción por resistencia óhmica.

- H05B3/66 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 3/00 Calefacción por resistencia óhmica. › Soportes o fijaciones para elementos calefactores sobre o en la pared o techo.

PDF original: ES-2396971_T3.pdf

Fragmento de la descripción:

Un método y una disposición para soportar elementos de resistencias eléctricas que penden verticalmente.

La presente invención está relacionada con un método y una disposición para soportar unos elementos de resistencias eléctricas que penden verticalmente.

Tales elementos de resistencia se utilizan principalmente para calentar hornos industriales. Cada elemento comprende unas patas que conducen la corriente que discurre hacia abajo y hacia arriba varias veces. La parte superior del elemento se mezcla con varios terminales que están conectados a una o más fuentes de corriente eléctrica. El elemento por tanto cuelga del techo del horno y se extiende hacia abajo durante su funcionamiento. Las patas están sujetas a fuertes variaciones térmicas durante su funcionamiento, debido a la energía desarrollada en las mismas. Estas variaciones dan lugar a doblamientos o retorcimientos de las patas individuales en el elemento conforme cambia la temperatura. En consecuencia, el elemento está provisto a lo largo de su longitud con varios discos cerámicos que incluyen unos agujeros que penetran su través en donde se extienden las patas de los respectivos elementos. Estos discos cerámicos tienen por fin retener las patas del elemento en forma separada y fuera del contacto entre si. El contacto mutuo de las patas podría provocar un cortocircuito en el elemento, dando lugar a un serio daño, sino la destrucción del elemento de la resistencia.

El documento US-4179603 muestra un elemento de resistencia eléctrica que cuelga verticalmente, en donde el peso del elemento está soportado por una columna de soporte que está fijada a la superficie exterior superior del techo del horno.

El disco cerámico más superior o los discos más superiores pueden servir también para soportar el peso del elemento de la resistencia. De acuerdo con el punto de visto de las técnicas esto se consigue por el acoplamiento de pares de patas conjuntamente con la ayuda de placas conductoras de la corriente, las cuales descansan sobre el disco cerámico mas superior o sobre los discos más superiores, dependiendo de la geometría del elemento de la resistencia respectivo. Las patas se extienden por tanto en forma de pares a través de un disco de suspensión cerámico y están unidas conjuntamente sobre el lado superior del mencionado disco a través del medio de dicha placa conductora de la corriente de esta forma mediante el disco cerámico.

La energía desarrollada en las patas es frecuentemente muy alta. Las energías típicas desarrolladas en las patas de un elemento de resistencia en el funcionamiento industrial pueden ser del orden de 20-50 kW. El elemento de resistencia está excitado frecuentemente en forma cíclica, que significa que la temperatura en la proximidad de las placas cerámicas variará a través de un amplio rango de temperatura en el espacio de tiempo respectivo.

Esta pesada carga térmica en combinación con la carga mecánica respectiva debida a los discos cerámicos de soporte dan lugar a la formación de grietas en los mencionados discos y finalmente dando lugar a la fractura de los discos. Cuando esto tiene lugar, el elemento de resistencia no estará ya soportado por los discos rotos y se colapsarán en el horno, dando lugar a unos significativos costos de reparación.

La extensión de la vida útil de un disco cerámico de soporte es del orden de tres a seis meses.

Un horno industrial puede incluir un número considerable de elementos de resistencia, por ejemplo varios cientos de los mismos. Esto significa que puede incurrirse con frecuencia en el cambio o reemplazo de discos cerámicos de soporte. Es por tanto deseable encontrar una forma de incrementar la vida útil de la vida de tales discos.

En consecuencia, la presente invención está relacionada con un método para soportar el peso de los elementos de resistencia eléctrica que cuelgan verticalmente para el calentamiento de los hornos en funcionamiento industrial, en donde cada elemento comprende unas patas de conducción de la corriente que disponen hacia abajo y hacia arriba varias veces, en donde el elemento incluye a lo largo de su longitud varios discos cerámicos que están provistos con agujeros pasantes a través de los cuales se extienden las respectivas patas, en donde la parte superior del mencionado elementos se mezcla con los terminales que están conectados a una fuente de corriente eléctrica, y en donde el mencionado elemento está soportado por al menos uno de los discos más superiores, caracterizado porque el disco cerámico más superior o los discos cerámicos más superiores soportan el peso del mencionado elemento situados en el aislamiento del techo del horno por encima del lado inferior del mencionado techo; y porque las patas del elemento se cortocircuitan en un punto por debajo y en forma próxima al lado inferior del mencionado techo con la ayuda de unas placas de cortocircuito, y porque los mencionados pares de patas se ponen en cortocircuito con la ayuda de unas placas de cortocircuito que descansan sobre la superficie superior de los mencionados discos cerámicos más superiores, de forma tal que fluirá menos corriente a través de la parte de las patas (6) situadas en el aislamiento del horno (3) que a través de aquellas partes de las patas (6) que estén situadas en el volumen calentado (4) del horno (2) .

La invención está relacionada también con una disposición del tipo y con las características generales expuestas en la reivindicación adjunta 6.

La invención se describirá a continuación con más detalle y con referencia a una realización a modo de ejemplo y no limitante de la misma y también con referencia a la figura 1.

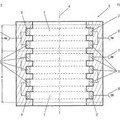

La figura 1 ilustra un elemento de resistencia 1 de acuerdo con la presente invención, montado en un horno 2. El elemento de resistencia 1 se extiende a través del aislamiento 3 del techo del horno 2 y abajo en el volumen 4 del horno calentado. La temperatura en el volumen calentado 4 es extremadamente alta y algunas veces varia cíclicamente en el funcionamiento del horno. La temperatura disminuye gradualmente hacia arriba en el aislamiento 3 tal como se observa en la figura, hasta esencialmente la temperatura ambiente por encima del borde más elevado del aislamiento 3.

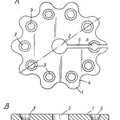

El elemento de resistencia 1 está accionado a través de dos terminales 5 conectados a una fuente externa de corriente eléctrica. El elemento de resistencia 1 incluye a lo largo de su longitud varias patas 6 que se extienden hacia abajo en el volumen calentado 4 del horno y hacia arriba de nuevo hacia el aislamiento 3 del horno 2. Las patas están acopladas conjuntamente en pares con la ayuda de varias placas 7 de cortocircuito, las cuales están hechas preferiblemente con el mismo material tal como las patas en sí. Estas placas de cortocircuito 7 están situadas por debajo de la superficie inferior 15 del techo del horno.

Una de las patas 6 del horno está acoplada también al terminal 5a de entrada y la otra de las patas 6 está acopladas al terminal de salida 5b. Esto permite que la corriente fluya a través del terminal de entrada 5a, a través de todas las patas 6 y finalmente saliendo por el terminal de salida 5b.

El número de terminales 5 puede variar para distintos fines, por ejemplo para permitir que la potencia del horno pueda controlarse. Los terminales 5 pueden conectarse también a varias fuentes externas de corriente eléctrica.

Las patas 6 están formadas preferiblemente con FeCrAl.

Con el fin de prevenir el cortocircuito entre las patas 6 cuando la varia la temperatura, varios separadores cerámicos 8 de forma de disco están dispersados longitudinalmente a lo largo de la longitud del elemento de resistencia 1, en donde los mencionados separadores cerámicos 8 están mantenidos en su posición por una barra central 9 que se extiende a través del elemento de resistencia 1.

Los separadores cerámicos 8 están configurados preferiblemente a partir de Al2O3, SiO2, o bien una mezcla del mismo, en donde estos materiales son eléctricamente aislantes.

Los dos discos 10, 11 cerámicos más superiores están situados por encima de la superficie interna superior del volumen 4 calentado del horno 2, dentro del aislamiento 3 del techo 2 del horno. Estos discos 10, 11 cerámicos más superiores sirven para soportar el peso del elemento 1, además de funcionar como unos medios de separadores entre las patas 6. Esta función de soporte del peso se consigue en virtud de las patas 6 que están acopladas en forma de pares con la ayuda de varias placas de cortocircuito 12, 13, 14, que descansan sobre la superficie superior de ambos mencionados discos cerámicos más superiores 10, 11.

Así pues, como resultado de las placas 7 de cortocircuito presentes... [Seguir leyendo]

Reivindicaciones:

1. Un método para soportar el peso de unos elementos (1) de resistencias eléctricas que cuelgan verticalmente para los hornos de calentamiento en el funcionamiento industrial, en donde cada elemento comprende unas patas

(6) de conducción de la corriente que circula hacia abajo y hacia arriba en una serie de veces, en donde el elemento incluye a lo largo de su longitud varios discos cerámicos (8) que están provistos con unos agujeros pasantes a través de los cuales se extienden las patas de los elementos respectivos, en donde la parte superior del mencionado elemento se mezcla con los terminales (5a, 5b) que están conectados a una fuente de corriente eléctrica, y en donde el mencionado elemento está soportado por al menos uno de los discos más superiores, en donde el disco cerámico más superior o los discos (10, 11) cerámicos más superiores que soportan el peso del mencionado elemento está situado en el aislamiento (3) del techo del horno (2) por encima del lado inferior (15) del mencionado techo; caracterizado porque dichas patas (6) del elemento se hace que se cortocircuiten en un punto por debajo y en la proximidad del lado inferior (15) del mencionado techo con la ayuda de unas placas (7) de cortocircuito, y porque el mencionado par de patas se hacen que se cortocircuiten con la ayuda de unas placas de cortocircuito (12, 13, 14) las cuales reposan sobre la superficie superior de los mencionados discos (10, 11) cerámicos más superiores, de forma tal que una menor corriente circulará a través de la parte de las patas (6) situada en el aislamiento del horno

(3) que a través de aquellas partes pasantes de las patas (6) que están situadas en un volumen calentado (4) del horno (2) .

2. Un método de acuerdo con la reivindicación 1, caracterizado porque la formación de las patas (6) se realiza a partir de FeCrAl.

3. Un método de acuerdo con la reivindicación 1 ó 2, caracterizado por la formación de los discos cerámicos (8, 10, 11) a partir de Al2O3, SiO2, o bien por las mezclas del mismo.

4. Un método de acuerdo con la reivindicación 3, caracterizado porque se colocan los discos cerámicos de soporte (10, 11) en dos niveles.

5. Un método de acuerdo con cualquiera de las reivindicaciones, caracterizado por colocar los discos cerámicos (10, 11) por encima del lado superior del techo del horno (2) .

6. Una disposición para soportar el peso de unos elementos de resistencia eléctrica que cuelgan verticalmente (1) para hornos eléctricos en el funcionamiento industrial, en donde cada elemento comprende unas patas de conducción de la corriente (6) que discurre hacia abajo y hacia arriba en varias veces, en donde le elemento de la resistencia (1) incluye a lo largo de su longitud una serie de discos cerámicos (8) que están provistos con unos agujeros pasantes a través de los cuales se extienden las patas de los elementos respectivos, en donde la parte superior del mencionado elemento se mezcla con los terminales (5a, 5b) que están conectados a una fuente de corriente eléctrica, y en donde el mencionado elemento está soportado por al menos uno de los discos cerámicos mencionados más superiores, en donde el disco cerámico más superior de los discos (10, 11) más superior que soporta el peso del mencionado elemento está colocado en el aislamiento (3) del techo del horno (2) por encima del lado inferior (15) del mencionado techo; caracterizado porque el mencionado par de patas (6) del elemento se hace que cortocircuiten en un punto inferior y cercano al lado inferior (15) del mencionado techo con la ayuda de unas placas de cortocircuito (7) y porque el mencionado par de patas provocan también el cortocircuito con la ayuda de unas placas de cortocircuito (12, 13, 14) las cuales reposan sobre la superficie superior de los mencionados discos (10, 11) cerámicos más superiores, de forma tal que fluirá una menor corriente a través de la parte de las patas (6) situada en el aislamiento (3) del horno que con respecto a aquellas partes de las patas (6) que están situadas en el volumen calentado (4) del horno (2) .

7. Una disposición de acuerdo con la reivindicación 6, caracterizada porque las patas (6) están compuestas por FeCrAl.

8. Una disposición de acuerdo con la reivindicación 6 ó 7, caracterizada porque los discos cerámicos (8, 10, 11) están compuestos por Al2O3, SiO2 o mezclas de los mismos.

9. Una disposición de acuerdo con la reivindicación 6, 7 ú 8, caracterizada porque los discos cerámicos de soporte (10, 11) están situados en dos niveles.

10. Una disposición de acuerdo con las reivindicaciones 6, 7, 8 ó 9, caracterizada porque los discos cerámicos de soporte (10, 11) están localizados por encima del lado superior del techo del horno (2) .

Patentes similares o relacionadas:

Horno de retorta calentado eléctricamente para el tratamiento térmico de piezas de trabajo metálicas, del 3 de Septiembre de 2014, de IPSEN INTERNATIONAL GMBH: Horno de retorta calentado eléctricamente para el tratamiento térmico de piezas de trabajo metálicas, • presentando una carcasa de horno […]

Horno de cuba calentado eléctricamente, del 27 de Junio de 2013, de SGL Carbon SE: Horno de cuba calentado eléctricamente para la reducción por fusión mediante una calefacción porinducción con al menos un inductor , estando el inductor […]

Horno de cuba calentado eléctricamente, del 27 de Junio de 2013, de SGL Carbon SE: Horno de cuba calentado eléctricamente para la reducción por fusión mediante una calefacción porinducción con al menos un inductor , estando el inductor […]

Disco mejorado de soporte de conductor térmico, del 25 de Abril de 2013, de SANDVIK INTELLECTUAL PROPERTY AB: Un disco de soporte conductor de calor cerámico para soportar un elemento calefactor eléctrico para unasinstalaciones de hornos calefactados […]

Disco mejorado de soporte de conductor térmico, del 25 de Abril de 2013, de SANDVIK INTELLECTUAL PROPERTY AB: Un disco de soporte conductor de calor cerámico para soportar un elemento calefactor eléctrico para unasinstalaciones de hornos calefactados […]

CUERPO DE CALENTAMIENTO PARA UN APARATO DOMÉSTICO, del 11 de Julio de 2012, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Cuerpo de calentamiento para un aparato doméstico, el cual comprende una bobina de calentamiento configurada como varilla retorcida varias veces , donde la varilla está […]

CUERPO DE CALENTAMIENTO PARA UN APARATO DOMÉSTICO, del 11 de Julio de 2012, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Cuerpo de calentamiento para un aparato doméstico, el cual comprende una bobina de calentamiento configurada como varilla retorcida varias veces , donde la varilla está […]

HORNO DE MANTENIMIENTO O DE COCCION., del 16 de Junio de 2006, de DUKE MANUFACTURING COMPANY: Horno (A) para calentar alimentos, comprendiendo dicho horno: un armario , armario que contiene múltiples disipadores de calor, teniendo cada disipador de calor […]

TUBO DE RADIACCION DE CABEZA., del 16 de Octubre de 1996, de KANTHAL AB: EL INVENTO ES PARA TUBOS DE RADIACCION PARA HORNOS Y DISPOSITIVOS DE CALOR, PRINCIPALMENTE PARA PROCESOS INDUSTRIALES. EL CALOR SE PUEDE OBTENER MEDIANTE […]

HORNO DE VACIO., del 1 de Agosto de 1996, de IPSEN INDUSTRIES INTERNATIONAL GESELLSCHAFT MIT BESCHRANKTER HAFTUNG: UN HORNO DE VACIO CALENTADO POR ELECTRICIDAD TIENE VARIOS ELEMENTOS CALENTADORES DISTRIBUIDOS EN UNA RED QUE SE EXTIENDE DENTRO DEL HORNO. ESTO PERMITE UN CONTROL […]

AISLAMIENTO DE HORNO, del 16 de Febrero de 2012, de SANDVIK INTELLECTUAL PROPERTY AB: Un aislamiento de horno que comprende módulos de fibra en forma de por lo menos dos segmentos de cilindro que están dispuestos uno contra el otro […]