Sistema de medición en un dispositivo de moldeo por inyección.

Sistema de medición para medir una o varias presiones y/o temperaturas en un dispositivo de moldeo por inyección,

que comprende una placa base (2) y al menos un molde (3) con al menos una parte de una cavidad (5), donde la placa base (2) y el molde (3) están situados de forma desmontable sobre al menos una superficie de separación común (6),así como al menos un sensor (7) en el molde (3) para el registro de presiones y/o temperaturas, así como un móduloemisor (8) en el molde (3) en la superficie de separación (6), que está conectado eléctricamente con el sensor (7), asícomo un módulo receptor (9) en la placa base (2) en la superficie de separación (6), frente al módulo emisor (8), dondelos datos de medición se pueden transmitir del módulo emisor (8) al módulo receptor (9) y se pueden transmitir a unaparato de evaluación conectado eléctricamente con el módulo receptor (8), caracterizado por el hecho de que elmódulo emisor (8) y el módulo receptor (9) están configurados de forma esencialmente plana y son separables sinaplicar fuerza en la superficie de separación (6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2008/000418.

Solicitante: KISTLER HOLDING AG.

Nacionalidad solicitante: Suiza.

Dirección: EULACHSTRASSE 22 8408 WINTERTHUR SUIZA.

Inventor/es: WASER,MAX, PLETSCHER,ERNST.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/77 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › de la velocidad o presión de la materia a moldear.

- G01L19/08 FISICA. › G01 METROLOGIA; ENSAYOS. › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › G01L 19/00 Detalles o accesorios de aparatos para la medida de la presión permanente o cuasi-permanente de un medio fluyente en la medida en que estos detalles o accesorios no son especiales de los tipos particulares de manómetros. › Medios para la indicación o el registro, p. ej. para la indicación a distancia.

PDF original: ES-2428325_T3.pdf

Fragmento de la descripción:

Sistema de medición en un dispositivo de moldeo por inyección

Campo técnico

La invención se refiere a un sistema de medición para medir una o varias presiones y/o temperaturas en un dispositivo de moldeo por inyección que comprende una placa base y al menos un molde con al menos una parte de una cavidad, donde la placa base y el molde están adheridos de forma desmontable a al menos una superficie de separación común, así como al menos un sensor en el molde para el registro de presiones y/o temperaturas, donde los datos de medición se pueden transmitir de la placa base a un aparato de evaluación. El sistema de medición debe proveer particularmente datos para regularizar un proceso de moldeado por inyección.

Estado de la técnica

Dichos sistemas de medición descritos al principio se emplean de manera estándar en la tecnología de moldeo por inyección. A este respecto, los conductos de los sensores, que precisan una unión del molde en la placa base, crean problemas. En cuanto estos dos componentes se separen el uno del otro, puede ocurrir que los conductos se dañen o se arranquen del lado del sensor, de manera que los sensores deben ser sustituidos. Las reparaciones para la eliminación de dichos daños son muy costosas.

Una solución conocida se describe en el documento DE 10 2004 043 443 B3. Allí se usan partes de acoplamiento en la superficie de separación común, que se adhieren unas a otras, tan pronto como la placa base se une con el molde. El inconveniente de este sistema es el peligro de contaminación y la complicada limpieza inherente a ella, así como el riesgo de deterioro de ambas partes de acoplamiento, que sobresalen al menos unilateralmente de los componentes de la herramienta, cuando estos están abiertos. Además, es necesario un cierre muy preciso para no dañar las partes de acoplamiento en el proceso de unión. Este sistema de medición descrito aquí no deja alternativa al punto de montaje de las partes de acoplamiento, puesto que el engranaje de las partes de acoplamiento siempre debe tener lugar en la misma dirección.

Representación de la invención [0004] Es objeto de la presente invención describir un sistema de medición del tipo inicialmente mencionado, que asegure una transmisión de los datos de medición al aparato de evaluación y también sea seguro frente al ensuciamiento y deterioro en estado desmontado de la herramienta.

Para muchos sistemas de medición son inservibles los componentes comerciales para la transmisión de los datos de medición porque son demasiado grandes y/o demasiado caros, por ejemplo en el caso de cavidades pequeñas de dispositivo de moldeo por inyección.

La tarea se resuelve mediante las características de la reivindicación independiente. Las formas de realización preferidas se indican en las reivindicaciones secundarias.

La idea basada en la invención consiste en situar un módulo emisor y un módulo receptor uno frente a otro a ambos lados de la superficie de separación común para la transmisión de datos de medición, los cuales están configurados de forma esencialmente plana y se pueden separar sin fuerza.

Gracias a la posibilidad de una separación sin empleo de fuerza del módulo emisor y el módulo receptor se garantiza que en la apertura no se aplica fuerza alguna sobre estos módulos, particularmente fuerzas transversales, que tendrían como consecuencia un deterioro rápido de estos módulos. Además, debido a la planitud de los módulos se garantiza que estos módulos no encajan unos con otros, por lo cual no pueden dañarse mutuamente. Otra ventaja de dicha planitud consiste en que las superficies planas se pueden mantener limpias de forma más sencilla y se pueden limpiar fácilmente. Dado que durante la separación nunca se produce estiramiento en los módulos, tampoco actúan fuerzas sobre sus unidades de montaje y, en ningún caso, sobre el cable aplicado allí.

Otra ventaja del sistema de medición según la invención consiste en que se pueden fijar los módulos en una superficie, que se pueden disponer en cualquier orientación para la dirección de separación de ambos componentes de la herramienta, placa base y molde. Particularmente, la superficie de separación puede estar situada en la dirección del movimiento. En cambio, el dispositivo según el estado de la técnica citado debe estar situado sobre una superficie dispuesta de forma vertical en la dirección del movimiento, lo cual es una limitación considerable.

Breve descripción de los dibujos [0010] A continuación, la invención se explica más detalladamente haciendo referencia a los dibujos. Se muestra:

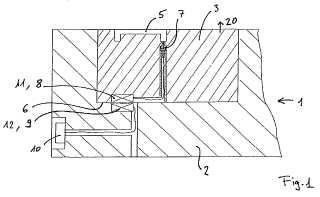

Fig. 1: una representación esquemática en sección de un sistema de medición según la invención.

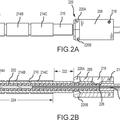

Fig. 2: una representación esquemática en sección de sistemas de medición según la invención con tres disposiciones diferentes de las superficies de separación. Fig. 3: una representación esquemática en sección de un sistema de medición según la invención en el área de la superficie de separación con módulo emisor y módulo receptor, configurado como contacto de punto, en estado a) cerrado y b) abierto, así como vistas detalladas de tres formas de realización diferentes de ellos, respectivamente en estado cerrado en c) , e) y g) y en estado abierto en d) , f) y h) . Fig. 4: una representación esquemática de un sensor con prolongación, donde a) la prolongación de ambos lados está provista con un contacto de punto fijo y b) la prolongación está integrada con el sensor, y este está provisto con un contacto de punto en el extremo de la prolongación. Fig. 5: una representación esquemática de un sistema de medición según la invención con un sensor y prolongación con contacto de punto. Fig. 6: una representación esquemática de un sistema de medición según la invención con varios sensores. Fig. 7: una representación esquemática de módulo emisor y módulo receptor con varios contactos de punto. Fig. 8: una representación esquemática de un sistema de medición según la invención con un sensor detrás de un punzón de expulsión.

Vías para la realización de la invención [0011] Las marcas de referencia se mantuvieron en todos los dibujos.

La Fig. 1 muestra una estructura parcial de una parte de un dispositivo de moldeo por inyección 1 que comprende una placa base 2 y un molde con al menos una parte de una cavidad 5. La placa base 2 y el molde 3 son desmontables el uno del otro en una dirección del movimiento 20 y disponen de al menos una superficie de separación 6 común. En el molde 3 se fija un sensor 7 para registrar datos de medición, por ejemplo, de presiones y/o temperaturas en la cavidad

5. Particularmente, el sensor 7 puede ser un sensor de presión piezoeléctrico o un termoelemento. A este sensor 7 se conecta eléctricamente un módulo emisor 8 en el molde 3 en la superficie de separación 6. En la placa base 2, igualmente en la superficie de separación 6, frente al módulo emisor 8 se fija un módulo receptor 9, donde el módulo emisor 8 puede transmitir datos de medición recogidos por el sensor 7 al módulo receptor 9. El módulo receptor 9 está unido eléctricamente a un enchufe 10, al cual puede estar conectado un aparato de evaluación (no representado) para evaluar los datos de medición.

El dispositivo de moldeo por inyección 1 puede disponer particularmente de varias placas de base 1 y, en caso necesario, también de varios moldes 3 con superficies de separación 6 común con módulos emisores 8 y módulos receptores 9 respectivamente opuestos.

El módulo emisor 8 y el módulo receptor 9 están configurados de forma esencialmente plana según la invención; no encajan uno dentro del otro y no se fijan el uno al otro. En todo caso se rozan entre sí. Por consiguiente, estos son separables entre sí sin emplear fuerza. Particularmente, son desplazables también tangencialmente a lo largo de la superficie de separación 6. Gracias a esta separación sin emplear fuerza no surge desgaste al abrir y cerrar los componentes 2, 3 del dispositivo de moldeo por inyección 1 en la superficie de separación 6. Esto permite particularmente una libre selección del lugar de montaje de los módulos 8, 9 en una superficie de separación cualquiera 6. Las señales de medición pueden transmitirse respectivamente de un molde 3 a una placa base 2.

Como se representa en la Fig. 2a, el módulo emisor 8 y el módulo receptor 9 pueden estar en una superficie de separación 6, que está dispuesta de forma vertical a la dirección del movimiento 20, que separa el molde 3 de la placa base 2. Como alternativa, estos módulos 8, 9 también pueden estar situados de forma paralela a la dirección del movimiento 20, como se representa... [Seguir leyendo]

Reivindicaciones:

1. Sistema de medición para medir una o varias presiones y/o temperaturas en un dispositivo de moldeo por inyección, que comprende una placa base (2) y al menos un molde (3) con al menos una parte de una cavidad (5) , donde la placa 5 base (2) y el molde (3) están situados de forma desmontable sobre al menos una superficie de separación común (6) , así como al menos un sensor (7) en el molde (3) para el registro de presiones y/o temperaturas, así como un módulo emisor (8) en el molde (3) en la superficie de separación (6) , que está conectado eléctricamente con el sensor (7) , así como un módulo receptor (9) en la placa base (2) en la superficie de separación (6) , frente al módulo emisor (8) , donde los datos de medición se pueden transmitir del módulo emisor (8) al módulo receptor (9) y se pueden transmitir a un aparato de evaluación conectado eléctricamente con el módulo receptor (8) , caracterizado por el hecho de que el módulo emisor (8) y el módulo receptor (9) están configurados de forma esencialmente plana y son separables sin aplicar fuerza en la superficie de separación (6) .

2. Sistema de medición según la reivindicación 1, caracterizado por el hecho de que el módulo emisor (8) y el módulo 15 receptor (9) pueden transmitir datos de medición mediante al menos un contacto de punto (13) cada uno.

3. Sistema de medición según la reivindicación 2, caracterizado por el hecho de que el contacto de punto (13) es, por un lado, un contacto con muelle (16) que ejerce una fuerza vertical mediante un muelle (15) sobre el otro contacto de punto hacia la superficie de separación (6) y, por otro lado, es un contacto (14) fijo sin partes móviles.

4. Sistema de medición según una de las reivindicaciones 2 o 3, caracterizado por el hecho de que el sensor (7) está previsto con un contacto de punto (13) , que se encuentra en contacto eléctrico con el módulo emisor (8) directamente o mediante una conexión de alargador rígida (18) .

5. Sistema de medición según la reivindicación 1, caracterizado por el hecho de que este módulo emisor (8) es un módulo de emisión (11) y el módulo receptor (9) es un módulo de recepción (12) para la transmisión inalámbrica de los datos de medición, particularmente mediante telemetría de campo próximo.

6. Sistema de medición según una de las reivindicaciones 5, caracterizado por el hecho de que este módulo de 30 emisión (11) comprende una batería o puede ser alimentado de forma inalámbrica desde el módulo de recepción (12) .

7. Sistema de medición según una de las reivindicaciones 5 a 6, caracterizado por el hecho de que el módulo de emisión (11) y el módulo de recepción (12) están cerrados herméticamente.

8. Sistema de medición según una de las reivindicaciones 5 a 7, caracterizado por el hecho de que este módulo de emisión (11) comprende una memoria no volátil para la memorización de datos de configuración.

9. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que el sensor (7)

es un sensor de presión de molde piezoeléctrico o un termoelemento. 40

10. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que el módulo emisor (8) está conectado eléctricamente con varios sensores (7) y el módulo receptor (9) puede transmitir de forma simultánea señales desde varios sensores (7) .

11. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que el sistema de medición comprende varios módulos emisores (8) , que se unen respectivamente con al menos un sensor (7) .

12. Sistema de medición según la reivindicación 11, caracterizado por el hecho de que dos o más módulos emisores (8) están asignados respectivamente al mismo módulo receptor (9) , donde para registrar y transmitir datos de medición 50 se puede desplazar la placa base (2) frente al molde (3) , de modo que los módulos emisores (8) están situados de forma alternativa frente al módulo receptor (9) .

13. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que el sensor

(7) , el módulo emisor (8) y el módulo receptor (9) están dispuestos en un mecanismo de eyección (19) , que sirve para la 55 eyección de piezas de moldeo acabadas por moldeo por inyección.

14. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que la superficie de separación (6) está dispuesta de forma vertical a la dirección del movimiento (20) , la cual separa el molde (3) de la placa base (2) .

15. Sistema de medición según una de las reivindicaciones anteriores, caracterizado por el hecho de que la superficie de separación (6) está dispuesta de forma paralela a la dirección del movimiento (20) , la cual separa el molde (3) de la placa base (2) .

Patentes similares o relacionadas:

Método para controlar el llenado de al menos una cavidad, del 15 de Abril de 2020, de PRIAMUS SYSTEM TECHNOLOGIES AG: Método para regular el llenado de al menos una cavidad en un dispositivo para fabricar un objeto, en particular en una máquina de moldeo por inyección, […]

Aparato y procedimiento para la producción de embriones de espuma expandida, del 18 de Marzo de 2020, de DIAB INTERNATIONAL AB: Un procedimiento para producir un embrión espumable que tiene un volumen Vfinal usando moldeo por inyección, que comprende las etapas de: - proporcionar […]

Máquina de moldeo y método para moldear una pieza, del 29 de Enero de 2020, de Extrude to Fill, Inc: Una máquina de moldeo , que comprende: una primera mitad de molde ; dos o más extrusoras en asociación con la primera mitad […]

Método para moldear una parte, del 29 de Enero de 2020, de Extrude to Fill, Inc: Un método para moldear una parte, donde el método comprende:

rotar un tornillo (202, 302, 402, 600A, 600B) dentro de un barril (210,310,410, […]

Método para moldear una parte, del 29 de Enero de 2020, de Extrude to Fill, Inc: Un método para moldear una parte, donde el método comprende:

rotar un tornillo (202, 302, 402, 600A, 600B) dentro de un barril (210,310,410, […]

Interfaz de cableado para una máquina de producción de la industria transformadora de plásticos y método para el reequipamiento de una máquina de producción de este tipo, del 16 de Octubre de 2019, de KISTLER HOLDING AG: Disposición que comprende una máquina de producción de la industria transformadora de plásticos, un cable interno (14-14''''''') y una interfaz de cableado ; dicha […]

MÉTODO DE MOLDEO CIENTÍFICO AUTOAJUSTADO POR APRENDIZAJE RECURRENTE EN TIEMPO REAL, del 28 de Junio de 2018, de CAMPO Y RAMOS, Juan Carlos: Descripción técnica: método de moldeo científico de inyección conformado por la combinación de procesos, herramentales, materiales y técnicas de análisis con […]

Método para la gestión del proceso de llenado de molde de una máquina de moldeo por inyección, del 17 de Agosto de 2016, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Método para el llenado correcto volumétricamente de una cavidad de un molde con una masa fundida de un material a procesar en un proceso de moldeo por inyección, […]

Procedimiento de inyección de plástico para la fabricación de un depósito de contenedor de recogida de residuos y molde que pone en práctica un procedimiento de este tipo, del 20 de Abril de 2016, de COMPAGNIE PLASTIC OMNIUM: Procedimiento de inyección de plástico para la fabricación de un depósito de contenedor de recogida de residuos, comprendiendo el depósito una pared de fondo y paredes […]