Procedimiento de reciclaje de chatarras de aleación de aluminio procedentes de la industria aeronáutica.

Procedimiento de fabricación de un bloque de refusión a base de aluminio,

destinado a la elaboración de una aleación de aluminio para la industria aeronáutica, en el que

(i) se suministran chatarras que contienen principalmente aleaciones de aluminio que pertenecen a las series 2xxx, 6xxx y 7xxx, durante una etapa de suministro;

(ii) se funden las correspondientes chatarras en un horno de fusión para obtener un baño de metal líquido inicial, durante una etapa de fusión;

(iii) el baño de metal líquido inicial se somete a una purificación por cristalización fraccionada para obtener una masa solidificada y un baño de líquido residual, durante una etapa de segregación;

(iv) se recupera la masa solidificada para obtener un bloque de refusión, durante una etapa de recuperación;

en el que el conjunto del metal se carga inicialmente y se somete después a la cristalización fraccionada. La velocidad de cristalización dada en masa de cristales formados, expresados en porcentaje del peso inicialmente cargado, por hora de cristalización está comprendida entre unos 3,8 %/h y unos 6,2 %/h.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/001005.

Solicitante: Constellium France.

Nacionalidad solicitante: Francia.

Dirección: 40-44, rue Washington 75008 Paris FRANCIA.

Inventor/es: LEROY, MICHEL, VERDIER,Jean-François, BUTRUILLE,JEAN-RÉMI, VALAX,DIDIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B21/06 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 21/00 Obtención de aluminio. › Afinado.

- C22B9/02 C22B […] › C22B 9/00 Procesos generales de afinado o refusión de metales; Aparatos para la refusión de metales bajo escorias electroconductoras o por arco. › Afinado por licuación, filtración, centrifugación, destilación o acción de ultrasonidos.

PDF original: ES-2397477_T3.pdf

Fragmento de la descripción:

Procedimiento de reciclaje de chatarras de aleación de aluminio procedentes de la industria aeronáutica

Ámbito de la invención La invención se refiere a la fabricación de lingotes de refusión de aleaciones de aluminio, a partir de chatarras (materias primas para reciclaje, tales como virutas o residuos de mecanizado) . La invención se refiere especialmente al reciclaje de las chatarras procedentes de los procedimientos de fabricación de las industrias aeronáuticas y espaciales.

Estado de la técnica En distintas industrias, los procedimientos de fabricación de productos metálicos acabados por procedimientos tales como el mecanizado, la transformación, el corte de productos intermedios, generan importantes cantidades de virutas y residuos de mecanizado. En el presente texto, estos residuos se denominan con el término “chatarras” que se utiliza en la norma EN 12258-3 para denominar los productos para el reciclaje del aluminio. Las industrias aeronáuticas y espaciales generan, en particular, una importante cantidad de chatarras, porque numerosas piezas de estructura y componentes de aeronave se obtienen por mecanizado integral de piezas macizas. Sin embargo, las chatarras suelen ser difíciles de reciclar directamente, debido a su mezcla con otras aleaciones de aluminio u otros materiales utilizados en la aeronáutica, tales como los aceros inoxidables y el titanio (Wilson y al. Journal de Physique C -75 1987) . Así, los residuos de mecanizado de las aleaciones aeronáuticas se reciclan, por ejemplo, en aleaciones aluminio-silicio destinadas a los productos moldeados, en particular para la automoción. Este modo de valoración es el proceso habitual de reciclaje de chatarras y lleva a una pérdida parcial del valor del metal.

También es posible fabricar productos de aleaciones de aluminio destinados a aplicaciones aeronáuticas y espaciales, a partir de chatarras procedentes de la industria aeronáutica, en un proceso de reciclaje integrado. Sin embargo, los sucesivos reciclajes de aleaciones de la serie 2XXX o de la serie 7XXX en este proceso integrado suelen llevar al aumento de la proporción de algunas impurezas tales como el hierro y el silicio. Efectivamente, durante las etapas de mecanizado, manutención, almacenamiento, muchas veces vienen a agregarse polvos a las chatarras y dichos polvos suelen ser ricos en hierro y silicio, dos elementos muy comunes en todos los ambientes industriales. Del mismo modo, durante el proceso de fusión de las chatarras, el contacto con las herramientas y paredes de los hornos produce a menudo un aumento de las proporciones de hierro y silicio.

Además, con los procedimientos actuales de reciclaje, resulta difícil e incluso imposible fabricar, a partir de chatarras, nuevos tipos de aleaciones de la serie 2XXX o de la serie 7XXX para las que pueden limitarse las proporciones de hierro y silicio hasta menos de un 0, 07 % en peso, incluso, en determinados casos, menos de un 0, 05 % en peso.

Se contempló la aplicación de operaciones de purificación en un baño de metal líquido obtenido por fusión de chatarras.

Las solicitudes de patente JP07166259, JP07207378, JP09178149 y JP09263853 (Furukawa Electric) pretenden resolver el problema del reciclaje de las chapas plaqueadas destinadas a la fabricación por soldadura de intercambiadores de calor. Las chatarras de estos productos contienes varios % en peso de silicio, lo que hace difícil su reciclaje. En estas solicitudes de patente, se describen procedimientos que integran una etapa de cristalización fraccionada y una etapa final de prensado de los cristales formados para extraer el líquido residual. Estos procedimientos tienen por objetivo la eliminación del silicio. En estas solicitudes, no se plantearon los problemas específicos que presenta la purificación del hierro. La solicitud de patente JP09078152 describe también un procedimiento de purificación por cristalización de chatarras que contienen impurezas tales como Fe y Si. También se contemplaron otros procedimientos de segregación que integran una etapa de enfriamiento con ayuda de una sal fundida, en particular para la producción de metal puro de tipo P0101 cuyas únicas impurezas son el hierro y el silicio en una proporción inferior al 0, 1 % en peso (véase EP 1 520 052, EP 1 520 053 y WO 2005/049875, Corus Technology) . La utilización de una sal fundida añade una importante complejidad a este tipo de operación de reciclaje.

La solicitud PCT WO 2005/095658 (Corus Technology) describe el principio de un procedimiento en el que el metal líquido que tiene que purificarse se enfría de modo que se formen simultáneamente cristales purificados y cristales que contienen un elemento extraño (tal como un elemento que forma compuestos intermetálicos) y en el que estos dos tipos de cristales se separan por una técnica de separación sólido-sólido. En esta solicitud de patente, no se describe la tecnología de separación sólido-sólido.

Se contempló asimismo la adición de un aditivo que permita forzar la formación de precipitados y facilitar así su separación. Así, en las patentes US 5 741 348 (Hoogovens) y EP 1 288 319 (Corus Technology) y en la solicitud de patente JP0835021 (Agency of Ind science&technol) , se aconseja la adición de Mn para formar precipitados intermetálicos que contienen hierro, con el fin de eliminarlo. Estos procedimientos no se pueden aplicar a los sistemas complejos tales como las aleaciones aeronáuticas, debido al número de intermetálicos que tienen que considerarse.

Se contempló asimismo la adición de boro para eliminar elementos específicos tales como los elementos peritécticos. Así, la patente EP 1 101 830 (Pechiney Rhenalu) describe un procedimiento de fabricación de un producto intermedio en una determinada aleación de la serie 7XXX, a partir de productos de reciclaje. Para poder reciclar chatarras procedentes de distintas aleaciones de la serie 7XXX sin tener que efectuar una selección, esta patente describe un procedimiento que comprende por lo menos una etapa de refinado de los correspondientes productos para reciclaje y permite reducir la proporción de un elemento peritéctico tal como Cr o Zr, por ejemplo con ayuda de un agente precipitante selectivo que contiene boro.

El reciclaje de las chatarras procedentes de la industria aeronáutica plantea distintos problemas específicos que el arte anterior no resuelve, en particular:

disminuir de manera industrial la proporción de elementos que no permiten el reciclaje en tipos equivalentes, tales como Fe y Si y, en particular, obtener proporciones de Fe y Si inferiores al 0, 1 % en peso y preferentemente inferiores al 0, 05 % en peso,

no disminuir la proporción de los elementos comunes a la mayoría de estas aleaciones (Zn, Mg, Cu en la serie 7XXX, Cu y Mg en la serie 2XXX) ,

en ciertos casos, no disminuir la proporción de determinados elementos costosos (Li, Ag, Sc) que se puedan usar en algunas aleaciones.

Por lo tanto, resultaría útil inventar un procedimiento de reciclaje que comprendiera una etapa para poder purificar el hierro y el silicio de las chatarras de las aleaciones de aluminio de la serie 2XXX o de la serie 7XXX, a pesar de todo sin eliminar los elementos de adición tales como el zinc, el cobre y el magnesio por ejemplo.

Entonces la solicitante buscó un procedimiento de fabricación de productos intermedios que utilizara chatarras procedentes de la industria aeronáutica y facilitara el reciclaje de las aleaciones de la serie 7XXX y de la serie 2XXX.

Objeto de la invención Un primer objeto de la invención es un procedimiento de fabricación de un bloque de refusión a base de aluminio, destinado a la elaboración de una aleación de aluminio para la industria aeronáutica, en el que

(i) se suministran chatarras que contienen principalmente aleaciones de aluminio usadas en la industria aeronáutica, durante una etapa de suministro;

(ii) se funden las correspondientes chatarras en un horno de fusión para obtener un baño de metal líquido inicial, durante una etapa de fusión;

(iii) el baño de metal líquido inicial se somete a una purificación por cristalización fraccionada para obtener una masa solidificada y un baño de líquido residual, durante una etapa de segregación;

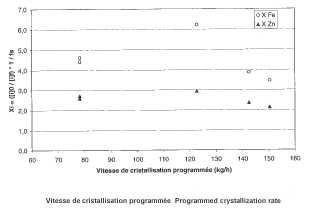

(iv) se recupera la masa solidificada para obtener un bloque de refusión, durante una etapa de recuperación; en el que el conjunto del metal se carga inicialmente y se somete después a la cristalización fraccionada. La velocidad de cristalización dada en masa de cristales formados, expresados en porcentaje del peso inicialmente cargado, por hora de cristalización está comprendida entre unos 3, 8 %/h y unos 6, 2 %/h.

Otro objeto de la invención... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un bloque de refusión a base de aluminio, destinado a la elaboración de una aleación de aluminio para la industria aeronáutica, en el que

(i) se suministran chatarras que contienen principalmente aleaciones de aluminio que pertenecen a las series 2xxx, 6xxx y 7xxx, durante una etapa de suministro;

(ii) se funden las correspondientes chatarras en un horno de fusión para obtener un baño de metal líquido inicial, durante una etapa de fusión;

(iii) el baño de metal líquido inicial se somete a una purificación por cristalización fraccionada para obtener una masa solidificada y un baño de líquido residual, durante una etapa de segregación;

(iv) se recupera la masa solidificada para obtener un bloque de refusión, durante una etapa de recuperación; en el que el conjunto del metal se carga inicialmente y se somete después a la cristalización fraccionada. La velocidad de cristalización dada en masa de cristales formados, expresados en porcentaje del peso inicialmente cargado, por hora de cristalización está comprendida entre unos 3, 8 %/h y unos 6, 2 %/h.

2. Procedimiento según la reivindicación 1 en el que las correspondientes chatarras comprenden principalmente aleaciones de la serie 7XXX preferentemente integradas en el grupo constituido por 7010, 7040, 7050, 7150, 7250, 7055, 7056, 7068, 7049, 7140, 7149, 7249, 7349, 7449, 7075, 7175 y 7475 o de la serie 2XXX.

3. Procedimiento según una cualquiera de las reivindicaciones 1 a 2 en el que la correspondiente masa solidificada se somete a por lo menos una refusión parcial durante la etapa de segregación.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 en el que la correspondiente cristalización fraccionada se realiza con ayuda de un dispositivo que permite efectuar la cristalización a una velocidad predeterminada.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4 en el que la velocidad de cristalización dada en masa de cristales formados, expresados en porcentaje del peso inicialmente cargado, por hora de cristalización está comprendida entre 4 %/h y 6 %/h

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5 en el que la velocidad de cristalización está comprendida entre unos 90 kg/h y unos 140 kg/h y preferentemente entre unos 100 kg/h y unos 130 kg/h.

7. Procedimiento según una cualquiera de las reivindicaciones 4 a 6 en el que la etapa de segregación se realiza con ayuda de un dispositivo que comprende un crisol refractario (4) , un horno (6) provisto de por lo menos un medio de calentamiento (5) , por lo menos un medio de compactación (1) que comprende una cabeza de compactación (12) , una varilla solidaria con esta cabeza (11) y medios para desplazar verticalmente el conjunto varilla-cabeza (13) , el correspondiente dispositivo comprende también un medio que permite medir la altura de la masa sólida H y medios para manejar el funcionamiento del o de los medios de calentamiento, con arreglo a H y el valor de referencia H', y en el que el medio de compactación (1) se somete alternativamente a inmersiones y emersiones.

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7 en el que la relación entre la masa del bloque de refusión obtenido y la masa inicial de chatarras fundidas está comprendida entre unos 50 % y unos 90 % y preferentemente entre unos 60 % y unos 80 %.

9. Procedimiento según una cualquiera de las reivindicaciones 1 a 3 en el que la etapa de segregación se realiza con ayuda de un dispositivo que comprende un crisol refractario (4) , un horno (6) provisto de por lo menos un medio de calentamiento (5) , por lo menos un medio de compactación (1) que comprende una cabeza de compactación (12) , una varilla solidaria con esta cabeza (11) y medios para desplazar verticalmente el conjunto varilla-cabeza (13) , un medio de medida que permite la medida continua de la temperatura del metal líquido y un bucle de control que permite el manejo de los medios de calentamiento con arreglo a la temperatura del metal líquido, y en el que se impone una predeterminada velocidad de bajada de temperatura del metal líquido.

10. Procedimiento según la reivindicación 9 en el que la correspondiente predeterminada velocidad de bajada de temperatura del metal líquido está comprendida entre 1 y 5 °C/h y preferentemente entre 2 y 4 °C/h.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10 en el que la etapa de segregación se detiene

cuando la temperatura del metal líquido alcanza los 570 °C y preferentemente cuando alcanza los 580 °C.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 11 en el que un escurrimiento se efectúa durante la etapa de recuperación.

13. Procedimiento según una cualquiera de las reivindicaciones 1 a 12 en el que la suma de las proporciones de Zn, Cu, Mg y Li del correspondiente bloque de refusión es de por lo menos un 3 % en peso, preferentemente de por lo menos un 4 % en peso y más preferentemente de por lo menos un 5 % en peso.

14. Procedimiento según una cualquiera de las reivindicaciones 1 a 13 en el que el correspondiente bloque de refusión tiene un peso de por lo menos 1000 kg y preferentemente de por lo menos 1300 kg.

15. Procedimiento de fabricación de un producto semiacabado en el que se funde por lo menos un bloque de

refusión obtenido por el procedimiento según una cualquiera de las reivindicaciones 1 a 14, se elabora una aleación destinada a la industria aeronáutica, típicamente una aleación de la serie 7XXX o de la serie 2XXX, se cuela dicha aleación en forma de producto semiacabado.

Patentes similares o relacionadas:

Desgasificación ultrasónica de metales fundidos, del 11 de Marzo de 2020, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico, una sonda alargada que comprende un primer extremo y un segundo extremo, el […]

Dispositivo ultrasónico con sistema de suministro de gas integrado, del 25 de Diciembre de 2019, de Southwire Company, LLC: Dispositivo ultrasonico que comprende: un transductor ultrasonico ; una sonda alargada (304, 510, […]

Aparato y método para la eliminación de inclusiones no deseadas de masas fundidas de metal, del 25 de Septiembre de 2019, de NORSK HYDRO ASA: Aparato para filtrar metal fundido, en particular aluminio, que incluye un recipiente con una cubierta o carcasa exterior de metal y una construcción de revestimiento […]

Aparato y método para la eliminación de inclusiones no deseadas de masas fundidas de metal, del 25 de Septiembre de 2019, de NORSK HYDRO ASA: Aparato para filtrar metal fundido, en particular aluminio, que incluye un recipiente con una cubierta o carcasa exterior de metal y una construcción de revestimiento […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Sondas ultrasónicas con salidas de gas para la desgasificación de metales fundidos, del 5 de Junio de 2019, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico ; una sonda ultrasónica unida al transductor, comprendiendo […]

Aparato y procedimiento para cebar un filtro de metal fundido, del 29 de Mayo de 2019, de Norwegian University of Science and Technology (NTNU): Un procedimiento para cebar un filtro de cerámica eléctricamente no conductor para la eliminación de inclusiones sólidas del metal líquido, en […]

Aparato y procedimiento para cebar un filtro de metal fundido, del 29 de Mayo de 2019, de Norwegian University of Science and Technology (NTNU): Un procedimiento para cebar un filtro de cerámica eléctricamente no conductor para la eliminación de inclusiones sólidas del metal líquido, en […]

Proceso de inspección ultrasónica de un metal líquido, del 16 de Mayo de 2019, de Constellium Issoire: Proceso de inspección ultrasónica de un metal líquido que comprende las siguientes etapas: a) suministrar un sonotrodo realizado en […]

Procedimiento de mojado de un sonotrodo y sonotrodo, del 7 de Mayo de 2019, de Constellium Issoire: Procedimiento de utilización de un sonotrodo compuesto por las etapas siguientes: a) Realizar un primer baño de un metal líquido compuesto por un porcentaje […]