Procedimiento para producir un generador de vapor continuo y generador de vapor continuo.

Procedimiento para producir un generador de vapor continuo (1),

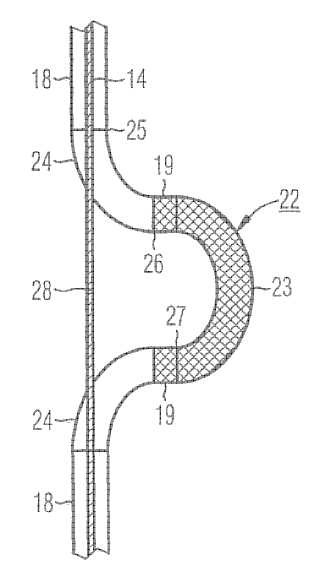

que presenta una pared de cerramiento (4)formada por tubos de generador de vapor (12) soldados unos con otros de forma estanca a los gases, en dondevarios segmentos tubulares (18), previstos para formar los tubos de generador de vapor (12) y fabricados con unmaterial de una primera categoría de materiales, se reúnen formando varios módulos (17), caracterizado porquecada módulo (17) se dota, en varios puntos de unión previstos para una interconexión con otro módulo (17), en cadacaso de una pieza de transición (19) fabricada con un material de una segunda categoría de materiales.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/012250.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: FRANKE, JOACHIM, KRAL, RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F22B37/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › F22B 37/00 Partes constitutivas o detalles de las calderas de vapor (dispositivos para la ventilación F16K 24/00; purgadores del agua de condensación o aparatos similares F16T). › y caracterizados por el material, p. ej. empleo de aleaciones de acero especiales.

- F22B37/10 F22B 37/00 […] › Tubos de agua; Accesorios para éstos (trabajo de los tubos metálicos B21D; tubos en general F16L; reparación de las fugas en los tubos de agua F16L 55/16, F28F 11/00; limpieza de los tubos de agua de las calderas F23J, F28G; desviadores, pantallas o reflectores en forma de tubos de agua F23M 9/10).

PDF original: ES-2402100_T3.pdf

Fragmento de la descripción:

Procedimiento para producir un generador de vapor continuo y generador de vapor continuo La invención se refiere a un procedimiento para producir un generador de vapor continuo, que presenta una pared de cerramiento formado por tubos de generador de vapor soldados unos con otros de forma estanca a los gases, la cual se prefabrica en el taller formando módulos que se sueldan unos con otros en el montaje final. Se refiere asimismo a un generador de vapor continuo adecuado para una producción mediante un procedimiento de este tipo.

En un generador de vapor continuo el calentamiento de varios tubos de generador de vapor, que juntos forman la pared de cerramiento estanca a los gases de la cámara de combustión, conduce a una vaporización completa de un medio de flujo en los tubos de generador de vapor en un paso. El medio de flujo – habitualmente agua – después de su vaporización se alimenta a los tubos de sobrecalentador post-conectados a los tubos de generador de vapor y allí se sobrecalienta. Los tubos de generador de calor del generador de calor continuo pueden estar dispuestos con ello verticalmente o en espiral y, de este modo, inclinados.

Un generador de vapor continuo no está sometido a ninguna limitación de presión, al contrario que un generador de vapor de circulación natural, de tal modo que puede diseñarse para presiones de vapor fresco muy encima de la presión crítica de agua (pkritt = 221 bares) – en donde no es posible una diferenciación de las fases agua y vapor y, de este modo, tampoco una separación de fase. Una presión de vapor fresca elevada favorece un elevado grado de eficacia térmico y con ello menores emisiones de CO2 de una central calentada con materia fósil.

Los documentos US6321691 B1 y FR1314175A hacen patente generadores de vapor, en los que se unen entre sí tubos con una pieza intermedia que está fabricada con un material distinto al de los propios tubos.

Las paredes de cerramiento de grandes cámaras de combustión – por ejemplo para generadores de vapor continuos con una potencia nominal superior a 100 MWel – no pueden fabricarse por completo en el taller por motivos de transporte. Más bien se requiere en estos casos un montaje final en el verdadero lugar de aplicación, en el que las piezas parciales previstas para formar la pared de cerramiento de la cámara de combustión, o también los módulos, se sueldan unas con otras directamente sobre el terreno. Con ello puede estar previsto para facilitar la producción un modo constructivo modular, en el que la pared de cerramiento está prefabricada en módulos que, durante el montaje final, tienen que soldarse unos con otros. Un modo constructivo de este tipo, sin embargo, conduce a limitaciones considerables en cuanto a la selección de los materiales utilizables, ya que precisamente al tratar materiales con una carga térmica y mecánica relativamente elevada, en el caso de una soldadura, puede ser imprescindible un posttratamiento térmico.

Un post-tratamiento térmico de las costuras de soldadura exige una considerable complejidad técnica y por ello sólo puede llevarse a cabo habitualmente en el taller y no durante el montaje final directamente sobre el terreno. Por ello para la producción de paredes de cerramiento para grandes cámaras de combustión de generadores de vapor continuos sólo se usan materiales, en los que no se requiere un post-tratamiento térmico de las costuras de soldadura.

Evidentemente, para aumentar el grado de eficacia y con ello para reducir las emisiones de CO2 de una central calentada con materia fósil, es deseable diseñar generadores de vapor continuo para presiones y temperaturas de vapor fresco especialmente elevadas. Para producir un generador de vapor continuo de este tipo se necesitan materiales que resistan cargas causadas por elevadas densidades de corriente térmica a altas temperaturas de vapor y, de este modo, elevadas temperaturas de material. Estos materiales, sin embargo, exigen precisamente un post-tratamiento térmico de las costuras de soldadura.

Una posible alternativa a estos materiales serían materiales con base de níquel que, a pesar de su elevada capacidad de carga térmica, no requieren un post-tratamiento térmico de las costuras de soldadura, cuya utilización conduciría evidentemente a una complicación y a un encarecimiento considerables de la producción.

La invención se ha impuesto por ello la tarea de indicar un procedimiento de la clase citada anteriormente, apropiado para producir un generador de vapor continuo que pueda hacerse funcionar a elevadas presiones de vapor y que no sea excesivamente costoso o técnicamente complicado. Además de esto se pretende indicar un generador de vapor continuo apropiado para una producción mediante un procedimiento de este tipo.

Con relación al procedimiento, esta tarea es resuelta conforme a la invención por medio de que varios segmentos tubulares, previstos para formar los tubos de generador de vapor y fabricados con un material de una primera categoría de materiales, se reúnen para formar varios módulos, en donde cada módulo se dota, en varios puntos de unión previstos para una interconexión con otro módulo, en cada caso de una pieza de transición fabricada con un material de una segunda categoría de materiales.

La invención se basa con ello en la idea de que, a la hora de producir el generador de vapor continuo, pueden mantenerse reducidos la complejidad técnica y los costes, por medio de que el generador de vapor continuo esté diseñado para un tratamiento consecuente de materiales habituales en lugar de materiales con base de níquel a tratar de forma cara y difícil. Con ello el generador de vapor continuo a producir debería estar diseñado de forma adecuada para sufrir cargas causadas por elevadas presiones y temperaturas de vapor fresco. Esto se tiene en cuenta aquí por medio de que los tubos de generador de vapor que forman la pared de cerramiento están fabricados, en sus componentes fundamentales, con un material seleccionado para esto de forma adecuada.

Para mantener reducida aún así la complejidad de producción, el generador de vapor continuo debería con ello prefabricarse en el taller en un grado especialmente alto, de tal modo que pueda realizarse en especial un posttratamiento térmico posiblemente necesario de costuras de soldadura, en condiciones relativamente sencillas y recurriendo a varios recursos que se mantienen preparados. Los módulos prefabricados pueden estar formados de este modo por segmentos tubulares de un material apropiado para elevadas presiones y temperaturas de vapor fresco.

Para permitir un montaje final de los módulos prefabricados apropiados con relación a estos criterios, evitando además consecuentemente la necesidad de post-tratamiento, los módulos deberían estar dotados de piezas de transición correspondientes que permitan una soldadura en el caso de un montaje final sin post-tratamiento térmico de las costuras de soldadura. Para esto las piezas de transición, a diferencia de los segmentos tubulares, están fabricadas con un material con otras características correspondientes.

Configuraciones ventajosas de la invención son objeto de las reivindicaciones subordinadas.

La selección de material para segmentos tubulares, por un lado, y piezas de transición o unidades de transición formadas a partir de ellas, por otro lado, se realiza de forma preferida específicamente con relación al criterio de si es necesario un post-tratamiento térmico de las costuras de soldadura. Un criterio especialmente adecuado para evaluar si un material requiere un post-tratamiento térmico de las costuras de soldadura, es la llamada dureza Vickers (DIN 50 133) .

Convenientemente las partes de las paredes de cámara de combustión del generador de vapor continuo, que sufren una carga muy grande a causa de elevadas densidades de corriente térmica, se fabrican por ello con un material de una primera categoría de materiales, cuya dureza Vickers es mayor que la dureza Vickers de las partes que sufren una carga menor de las paredes de cámara de combustión. Estas últimas se fabrican convenientemente con un material de la segunda categoría de materiales, en donde la dureza Vickers HV10 de los materiales de la segunda categoría de materiales es de forma preferida inferior a unos 350 a 400.

Los tubos de generador de vapor adyacentes, conectados en paralelo para que circule por ellos un medio de flujo, se unen entre sí ventajosamente a través de balsas, en especial para garantizar una elevada carga térmica específica en los tubos de generador de vapor. Estas balsas se fabrican ventajosamente con un material de la segunda categoría de materiales. Como ha quedado demostrado precisamente, las balsas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir un generador de vapor continuo (1) , que presenta una pared de cerramiento (4) formada por tubos de generador de vapor (12) soldados unos con otros de forma estanca a los gases, en donde varios segmentos tubulares (18) , previstos para formar los tubos de generador de vapor (12) y fabricados con un material de una primera categoría de materiales, se reúnen formando varios módulos (17) , caracterizado porque cada módulo (17) se dota, en varios puntos de unión previstos para una interconexión con otro módulo (17) , en cada caso de una pieza de transición (19) fabricada con un material de una segunda categoría de materiales.

2. Procedimiento según la reivindicación 1, en donde los materiales de la primera categoría de materiales presentan, en comparación con los materiales de la segunda categoría de materiales, una mayor dureza Vickers.

3. Procedimiento según la reivindicación 1 ó 2, en donde los segmentos tubulares (18) se reúnen formando módulos (17) , de tal modo que cada módulo (17) forma en cada caso una superficie, hacia fuera de la cual se curvan las respectivas piezas de transición (19) , de tal manera que las piezas de transición (19) previstas para la conexión de dos módulos (17) adyacentes pueden soldarse unas con otras en un plano desplazado respecto a la respectiva superficie.

4. Procedimiento según una de las reivindicaciones 1 a 3, en donde los tubos de generador de vapor (12) adyacentes se sueldan unos con otros de forma estanca a los gases a través de balsas (14) , en donde las balsas

(14) se fabrican con un material de la segunda categoría de materiales.

5. Generador de vapor continuo (1) con una pared de cerramiento (4) formada por tubos de generador de vapor (12) soldados unos con otros de forma estanca a los gases y conectados en paralelo para que circule por ellos un medio de flujo, en el que al menos algunos de los tubos de generador de vapor (12) están formados en cada caso por varios segmentos tubulares (18) , conectados consecutivamente en el lado del medio de flujo y fabricados con un material de la primera categoría de materiales, caracterizado porque los segmentos tubulares (18) consecutivos en la dirección de flujo de un tubo de generador de vapor (12) están unidos entre sí, en cada caso, a través de una unidad de transición (22) fabricada con un material de una segunda categoría de materiales.

6. Generador de vapor continuo (1) según la reivindicación 5, en donde en donde los materiales de la primera categoría de materiales presentan, en comparación con los materiales de la segunda categoría de materiales, una mayor dureza Vickers.

7. Generador de vapor continuo (1) según la reivindicación 5 ó 6, en donde varias unidades de transición (22) , que se componen en cada caso de varias piezas de transición (19) de un material de la segunda categoría de materiales, están dispuestas de tal modo que una costura de soldadura, aplicada para unir entre sí dos piezas de transición (19) de la misma unidad de transición (22) , están situadas por fuera de una superficie de pared abarcada por los segmentos tubulares (18) .

8. Generador de vapor continuo (1) según una de las reivindicaciones 5 a 7, cuya pared de cámara de combustión está taladrada perpendicularmente.

9. Generador de vapor continuo (1) según una de las reivindicaciones 5 a 8, en donde los tubos de generador de vapor (12) adyacentes se sueldan unos con otros de forma estanca a los gases a través de balsas (14) , en donde las balsas (14) se fabrican con un material de una segunda categoría de materiales.

Patentes similares o relacionadas:

Generador de vapor con lámina de tubo inclinada, del 22 de Abril de 2020, de NuScale Power, LLC: Un módulo del reactor nuclear que comprende: una vasija de reactor configurada para alojar un refrigerante primario y para […]

Aparato de intercambio de calor ajustable y procedimiento de utilización, del 1 de Abril de 2020, de AMERIFAB, INC.: Sistema de intercambio de calor, que comprende: una tubería que incluye un tubo interior adecuado para transportar fluido refrigerante y un tubo exterior que […]

Medio de reparación para un tubo de calefacción de un generador de vapor y procedimiento de reparación, del 20 de Marzo de 2019, de WESTINGHOUSE ELECTRIC GERMANY GMBH: Método de reparación de tubo de calefacción del generador de vapor para un tubo de calefacción del generador de vapor montado en un generador […]

Aleación austenítica que contiene cromo, del 27 de Febrero de 2019, de NIPPON STEEL CORPORATION: Una aleación austenítica que contiene cromo en donde al menos una superficie de las superficies de la aleación tiene una película de óxido de cromo […]

Tubo de transferencia de calor, caldera y dispositivo de turbina de vapor, del 8 de Febrero de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un tubo de transferencia de calor que está destinado a ser provisto en una caldera , en el que, durante el funcionamiento, un interior del tubo de transferencia de calor […]

Procedimiento y dispositivo para generar vapor sobrecalentado por medio del calor generado en la caldera de una instalación de combustión, del 7 de Febrero de 2019, de HITACHI ZOSEN INOVA AG: Procedimiento para generar vapor sobrecalentado por medio del calor generado en la caldera de una instalación de combustión , en el que vapor presobrecalentado […]

Eliminación dirigida de depósitos en un intercambiador de calor mediante disolución y eliminación mecánica combinadas, del 21 de Diciembre de 2018, de WESTINGHOUSE ELECTRIC COMPANY LLC: Procedimiento para disgregar o eliminar al menos parcialmente los depósitos formados sobre una superficie de un componente intercambiador de calor en un sistema de suministro […]

Intercambiador de calor, del 15 de Noviembre de 2018, de MOKESYS AG: Intercambiador de calor (100; 100') para dentro de una planta de combustión, que tenga numerosos conductos del intercambiador de calor […]