Proceso para producir un filtro, en particular para un separador rotativo y filtro obtenido con él.

Proceso para producir un filtro (4), en particular para un separador rotativo (1);

incluyendo el proceso los pasos de:

a) formar un modelo matematico tridimensional incluyendo una estructura celular que define una porcion porosafiltrante (100) de dicho filtro y que tiene celdas correspondientes respectivamente a los poros a obtener en dichaporcion porosa (100);

b) aplicar polvo que tiene la misma composicion que dicha porcion porosa con el fin de definir una capa horizontal(22) de polvo que tenga un grosor sustancialmente constante;

c) fundir el polvo de dicha capa, localmente en correspondencia con las zonas reales a formar, por medio deexploracion de haz de energia con el fin de formar una seccion (170) de dicha porcion porosa segun un nivel dedicho modelo tridimensional;

d) bajar la superficie superior de la seccion formada a una posicion predefinida;

e) repetir los pasos de b) a d) hasta que todas las secciones de dicha porcion porosa hayan sido formadas;

f) eliminar polvo residual de los poros de la porcion porosa producida;

caracterizado ademas por incluir el paso de formar dos aros de refuerzo (102) conjuntamente con dicha porcionporosa (100), repitiendo los pasos de b) a d) un numero dado de veces; definiendose dichos aros de refuerzo (102)en dicho modelo tridimensional, y haciendose de un material solido y no poroso integral con dicha porcion porosa(100) y dispuesto a lo largo de los bordes de dicha porcion porosa (100).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08425566.

Solicitante: AVIO S.p.A.

Nacionalidad solicitante: Italia.

Dirección: STRADA DEL DROSSO, 145 TORINO ITALIA.

Inventor/es: Zanon,Giovanni Paolo, Gennaro,Paolo, ROMEO,MAURIZIO, BENE,GIUSEPPE, TORTAROLO,FRANCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2402959_T3.pdf

Fragmento de la descripción:

Proceso para producir un filtro, en particular para un separador rotativo y filtro obtenido con él

La presente invención se refiere a un proceso para producir un filtro, en particular para un separador de aire/aceite rotativo en un motor de turbina.

Como es conocido, los motores de turbina en aplicaciones aeronáuticas tienen un separador de aire/aceite incluyendo un filtro de forma toroidal, que va montado en un rotor y se define por una serie de elementos de filtro en forma de aro, hechos de una espuma de metal. El filtro recibe una mezcla entrante de aire y aceite en una de sus caras y deja pasar el aire a su través, atrapando las partículas de aceite en los poros en la espuma de metal. Debido al efecto de la rotación del rotor, el aceite se hace pasar radialmente a través de los poros, antes de ser descargado y salir hacia un depósito.

Es conocida la producción de elementos de filtro hechos de aleaciones de níquel-cromo o níquel, usando una matriz que consta de esferas de material polimérico, cuyas posiciones y dimensiones corresponden a las que tendrán los poros en la espuma de metal. La estructura porosa se obtiene colocando la aleación de metal (por ejemplo usando medios electroquímicos) en los espacios entre las esferas y eliminando posteriormente el material polimérico.

Según un proceso diferente, es conocida la producción de elementos de filtro hechos de una aleación de aluminio. En este caso, los poros en la espuma de metal se obtienen soplando gas a la aleación mientras ésta última todavía está en el estado líquido.

Los elementos de filtro obtenidos usando los métodos conocidos descritos anteriormente no son totalmente satisfactorios, porque las fuerzas de inercia centrífugas ejercidas en el filtro debido a la rotación del rotor no están equilibradas. Con los métodos de producción conocidos el material metálico no se distribuye de manera perfectamente uniforme en el volumen de los elementos de filtro.

En particular en procesos que usan una matriz polimérica, este problema se debe al hecho de que la posición de los poros se determina por la posición de las esferas en el material polimérico, que, a su vez, no es totalmente controlable y así tiene un cierto grado de aleatoriedad.

Incluso las ligeras no uniformidades en la distribución del material y, por ello, las ligeras desviaciones del centro de gravedad del filtro con respecto al eje del rotor originan problemas en términos de fuerzas de inercia, cuando el rotor gira a altas velocidades (hasta aproximadamente 18.000 rpm) .

Además, también debido a la aleatoriedad de la posición de los poros, los varios elementos de filtro no son perfectamente idénticos uno a otro, lo que significa que diferentes separadores de aire/aceite se podrían comportar de forma ligeramente diferente en motores de turbina, a la misma velocidad de rotación.

Applied Surface Science 255 (2009) 5523-5527, “Manufacturing of fine-srtuctured 3D porous filter elements by selective laser melting”, I. Yadroitsev y colaboradores, corresponde al preámbulo de la reivindicación 1 y describe la fusión por láser selectiva que permite la fabricación de piezas 3D porosas, con forma casi neta personalizada y geometría interna diseñada en la etapa de su modelado por ordenador.

DE 10 2005 032842 A1 describe un proceso para producir un filtro por medio del denominado método de prototipo rápido basado en sinterización por láser.

US-A-6 112 804 describe métodos de mejorar las propiedades térmicas incorporando canales de refrigerante de contorno integral a un molde, añadiendo texturas superficiales a los canales de refrigerante, creando recorridos de alta conductividad térmica entre las superficies y los canales de refrigerante, y creando regiones de baja inercia térmica en el molde.

EP-A-1 878 522 se refiere a un proceso para la producción en masa de artículos tridimensionales hechos de compuestos intermetálicos basados en titanio y aluminio por una tecnología de fusión con haz de electrones.

En WO 01/14127 A se fabrica un artículo a partir de una resina polimérica fotosensible de manera que incluya una pluralidad de componentes y tenga una naturaleza unitaria.

CHEMICAL AND PETROLEUM ENGINEERING 1990 JAN. VOL. 25, NR. 5-6, páginas 361-364, sugiere fabricar tubos filtrantes porosos de pared fina a partir de polvos de titanio reducidos.

La finalidad de la presente invención es proporcionar un proceso para producir un filtro, en particular para un separador rotativo, que supera los inconvenientes descritos anteriormente de manera simple y a un costo razonable.

Según la presente invención, se facilita un proceso para producir un filtro, en particular para un separador rotativo,

como el definido en la reivindicación 1.

Según la presente invención, también se produce un filtro para un separador rotativo, como el definido por la reivindicación 16.

Al objeto de que la presente invención se entienda mejor, ahora se describirá una realización preferida no limitadora a modo de ejemplo con referencia a los dibujos acompañantes, en los que:

La figura 1 es una vista esquemática en sección transversal de un separador de aire/aceite rotativo en un motor de turbina, incluyendo un filtro producido según una realización preferida del proceso según la presente invención.

La figura 2 representa un elemento de filtro que forma parte del filtro de la figura 1.

Las figuras 3A-3D ilustran esquemáticamente algunos pasos del proceso de producir el filtro.

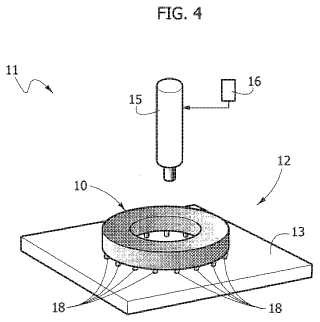

La figura 4 es una vista en perspectiva esquemática de otro paso del proceso para producir el filtro.

La figura 5 es una ilustración esquemática en escala ampliada de una estructura celular de un modelo matemático de la estructura porosa del filtro.

Y la figura 6 es una ilustración esquemática de una realización alternativa del filtro de la figura 2.

En la figura 1, el número 1 indica un separador de aire/aceite rotativo en un motor de turbina. El separador 1 incluye un rotor 2, que gira alrededor de un eje 3 y lleva, en una posición fija y coaxial, un filtro de forma toroidal 4. El filtro 4 tiene una cara axial 5 que recibe una mezcla de aire y aceite que llega de una entrada 6, y deja pasar el aire a su través hacia la cara axial opuesta 7. Desde aquí, el aire fluye a una salida para ser descargado fuera. El aceite es atrapado en los poros del filtro 4 y, debido a las fuerzas de inercia centrífugas, fluye radialmente hasta salir del filtro 4, después de lo que se recoge y sale a través de una salida 8 del separador 1 a un depósito (no ilustrado) .

El filtro 4 incluye una pluralidad de aros coaxiales y de solapamiento 10, de los que se ilustra uno en la figura 2. El filtro 4 también incluye una pluralidad de pasadores de accionamiento (no ilustrados) , que sobresalen de las caras 7 y 8, enganchan, en posiciones fijas, asientos respectivos obtenidos en los aros 10 y se hacen de material metálico macizo (es decir, sin poros) .

Con referencia a la figura 2, los aros 10 son definidos por una espuma de metal hecha de una aleación de titanio, preferiblemente de una aleación conocida como Ti6-4 Ti-6Al-4V (con un contenido de aluminio de 6% y un contenido de vanadio de 4%) . Dicha aleación es un material compatible con las temperaturas que hay, en la práctica, en el separador 1 (aproximadamente 150°C) y con las temperaturas usadas al procesar los otros componentes que son parte del separador 1 (aproximadamente 750°C) ; no tiene problemas de corrosión por ácido nítrico, el agente que se usa normalmente para limpiar los filtros en los procesos actuales para producir separadores de aire/aceite para motores de turbina aeronáuticos; no es difícil de usar en entornos con aceite y/o queroseno; y tiene una densidad más baja en comparación con las soluciones de aleación de níquel-cromo conocidas, (4, 43-4, 67 kg/dm3 en lugar de 7, 8-8, 11 kg/dm3) y valores más altos de resistencia a la fractura o UTS (resistencia última a la tracción) .

En particular, los altos valores de resistencia específica, definidos como la relación entre UTS y densidad, del material usado (aproximadamente 200 kNm/kg para Ti6-4) significan que la filtración se puede optimizar con respecto a las soluciones conocidas en aleaciones de níquel-cromo (que tienen valores de resistencia específica del orden de aproximadamente 50 a 150 kNm/kg) o aleaciones de aluminio, incluso a bajas velocidades del motor de turbina.

Usando una relación de velocidad más alta, para hacer que el rotor 2 gire más rápido con respecto a las soluciones conocidas, a velocidades más altas del motor de turbina no hay riesgo de que el filtro 4 explote debido... [Seguir leyendo]

Reivindicaciones:

1. Proceso para producir un filtro (4) , en particular para un separador rotativo (1) ; incluyendo el proceso los pasos de:

a) formar un modelo matemático tridimensional incluyendo una estructura celular que define una porción porosa filtrante (100) de dicho filtro y que tiene celdas correspondientes respectivamente a los poros a obtener en dicha porción porosa (100) ;

b) aplicar polvo que tiene la misma composición que dicha porción porosa con el fin de definir una capa horizontal

(22) de polvo que tenga un grosor sustancialmente constante;

c) fundir el polvo de dicha capa, localmente en correspondencia con las zonas reales a formar, por medio de exploración de haz de energía con el fin de formar una sección (170) de dicha porción porosa según un nivel de dicho modelo tridimensional;

d) bajar la superficie superior de la sección formada a una posición predefinida;

e) repetir los pasos de b) a d) hasta que todas las secciones de dicha porción porosa hayan sido formadas;

f) eliminar polvo residual de los poros de la porción porosa producida;

caracterizado además por incluir el paso de formar dos aros de refuerzo (102) conjuntamente con dicha porción porosa (100) , repitiendo los pasos de b) a d) un número dado de veces; definiéndose dichos aros de refuerzo (102) en dicho modelo tridimensional, y haciéndose de un material sólido y no poroso integral con dicha porción porosa (100) y dispuesto a lo largo de los bordes de dicha porción porosa (100) .

2. Proceso según la reivindicación 1, caracterizado porque la estructura celular de dicho modelo tridimensional se forma definiendo un módulo básico y repitiendo dicho módulo básico exactamente de la misma forma hasta obtener la forma y las dimensiones que correspondan, en dicho modelo tridimensional, a las de dicha porción porosa.

3. Proceso según la reivindicación 1 o 2, caracterizado porque el paso de fusión se lleva a cabo por medio de un haz de electrones.

4. Proceso según la reivindicación 3, caracterizado por incluir un paso de precalentar el polvo de cada capa que se aplica, a una temperatura dada por debajo de aquella a la que se funde dicho polvo.

5. Proceso según la reivindicación 4, caracterizado porque el paso de precalentamiento incluye calentar dicha capa de polvo por medio de exploración por dicho haz de electrones, y porque la temperatura alcanzada por dicha capa de polvo en el paso de precalentamiento se regula estableciendo un número de pasadas de dicho haz de electrones de exploración.

6. Proceso según alguna de las reivindicaciones precedentes, caracterizado por incluir un paso de enfriamiento usando gas inerte antes de sacar dicha porción porosa de una cámara de fusión (12) en la que se formó dicha porción porosa.

7. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque el paso de fusión se lleva a cabo mientras se mantiene un vacío en una cámara de fusión (12) en la que se forma dicha porción porosa.

8. Proceso según alguna de las reivindicaciones precedentes, caracterizado por incluir los pasos adicionales de:

-formar al menos una porción de fijación (18) en una plataforma de inicio (13) repitiendo los pasos de b) a d) un número dado de veces, antes de formar las secciones de dicha porción porosa; definiéndose también dicha porción de fijación en dicho modelo tridimensional;

-separar la porción porosa formada por dicha plataforma de inicio en correspondencia con dicha porción de fijación.

9. Proceso según la reivindicación 8, caracterizado porque dicha porción de fijación se define, en dicho modelo tridimensional, por la misma estructura celular que dicha porción porosa.

10. Proceso según la reivindicación 8 o 9, caracterizado porque dicha porción de fijación incluye una pluralidad de pedestales (18) que tienen la misma altura y horizontalmente espaciados uno en relación a otro.

11. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque el polvo tiene un tamaño de grano del orden de entre 45 y 65 µm.

12. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque dicha estructura celular y/o al

menos un parámetro de fusión se establece (n) de modo que se obtenga una porción porosa que tenga un diámetro de poro medio de entre 500 µm y 1500 µm.

13. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque el paso de eliminar el polvo

residual se lleva a cabo por medio de un proceso de chorreado de arena usando arena que tiene la misma composición y tamaño de grano que dicho polvo residual.

14. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque dicho polvo se hace de una aleación de titanio. 10

15. Proceso según alguna de las reivindicaciones precedentes, caracterizado porque una pluralidad de porciones de accionamiento (101) hechas de un material sólido y que sobresalen de dicha porción porosa (100) se forman repitiendo los pasos de b) a d) un número dado de veces; definiéndose también dichas porciones de accionamiento (101) en dicho modelo tridimensional. 15

16. Filtro, en particular para un separador rotativo, que se puede obtener con el proceso de algunas de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]