Procedimiento y sistema para la visualización de errores de superficie.

Un procedimiento para visualizar desviaciones sobre una superficie real (10) con respecto a una superficienominal (28),

que comprende las etapas de:

a. cartografiar las coordenadas espaciales de la superficie real (10),

b. comparar dichas coordenadas espaciales cartografiadas con la superficie nominal (28) para producir unadistribución tridimensional de valores para las desviaciones (D) de la superficie real (10) con respecto a lasuperficie nominal (28).

c. generar a partir de dichas distribuciones un patrón topográfico (34) de desviaciones que tienengeneralmente el mismo valor de desviación (D), y

d. proyectar ópticamente con láser ese patrón topográfico (34) sobre la superficie real (10) para visualizardichas desviaciones (D), donde dicha proyección óptica con láser se realiza con referencia a al menos trespuntos de referencia fijos (32) en dicha superficie real (10).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/032520.

Solicitante: LASER PROJECTION TECHNOLOGIES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 8 DELTA DRIVE LONDONDERRY, NH 03053 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KAUFMAN,STEVEN P, SAVIKOVSKY,ARKADY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B11/25 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 11/00 Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00). › mediante la proyección de un patrón, p. ej.franjas de Moiré, sobre el objeto (G01B 11/255 tiene prioridad).

- G01N21/88 G01 […] › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › Investigación de la presencia de grietas, de defectos o de manchas.

PDF original: ES-2399883_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema para la visualización de errores de superficie.

Antecedentes de la invención Esta invención se refiere en general a la verificación y corrección de superficie en un proceso de fabricación y, más específicamente, a un procedimiento y sistema para producir una visualización óptica y topográfica de errores de perfil de superficie directamente sobre la superficie.

En el proceso de fabricación de una pieza grande, tal como una herramienta, un molde o un panel metálico laminado estampado, donde es importante que la superficie esté conformada de manera precisa, por ejemplo en la industria aeroespacial, normalmente se requiere verificar y, si fuera necesario, corregir de manera precisa (relabrar) la forma de la superficie. Evidentemente, la forma de la superficie tiene que compararse con especificaciones de diseño. En la producción moderna, piezas, herramientas, troqueles y moldes se diseñan normalmente según modelos de diseño asistido por ordenador (CAD) . En la fabricación asistida por ordenador (CAM) , por ejemplo, máquinas herramienta controladas numéricamente por ordenador (CNC) utilizan el diseño CAD como datos de entrada para controlar el funcionamiento de la herramienta en la fabricación de un producto.

Existen varios procedimientos para la verificación precisa de una forma de superficie utilizando diferentes perfilómetros, máquinas de medición de coordenadas (CMM) , rastreadores láser, sistemas de medición de escaneo 3D y otros equipos.

Algunos fabricantes, tales como FARO Technologies, Inc. (“FARO”) fabrican CMM manuales que utilizan un brazo articulado con seis grados y un sensor de contacto acoplado a un extremo libre del brazo. El brazo se mueve sobre la superficie mediante un operario de la misma manera que un pantógrafo. Transductores en las articulaciones suministran posiciones angulares que pueden convertirse en información de perfil de superficie. Otros fabricantes, como Brown and Sharp fabrican CMM automatizadas basadas en fases de múltiples ejes y estructuras de soporte que llevan sensores de contacto o de no contacto que pueden recopilar información sobre un perfil de superficie. Las CMM convencionales tienen un uso limitado en la fabricación a gran escala, por ejemplo en la industria aeroespacial

o de construcción de barcos. Sistemas de escaneo 3D de no contacto y rastreadores láser son más apropiados para mediciones de grandes perfiles de superficie en estas industrias. La precisión requerida para el perfilado de superficies de herramientas en aplicaciones aeroespaciales es bastante alta, normalmente de varios miles de una pulgada. Un sistema de medición de escaneo 3D de no contacto capaz de proporcionar tal precisión es el fabricado por Metric Vision. Es adecuado para mediciones de superficie automatizadas, pero este sistema es muy caro. Los rastreadores láser generalmente proporcionan el mismo alto nivel de precisión, pero son más baratos y se utilizan ampliamente en aplicaciones industriales a gran escala a pesar del gran trabajo manual necesario para escanear las superficies.

Fabricantes de rastreadores láser de alta precisión son Leica Geosystems AG ("Leica") , Automated Precision, Inc. ("API”) y FARO. Rastreadores láser conocidos son dispositivos de un solo punto. El rastreador mide cualquier ubicación de punto de superficie dirigiendo un haz de láser hacia una sonda óptica remota que toca la superficie en un punto dado. La sonda óptica está formada como una bola, normalmente de entre 1, 27 cm y 2, 54 cm (entre 0, 5 y 1 pulgada) , que tiene un prisma retrorreflectante muy preciso en su interior. El prisma retrorreflectante está orientado de manera opuesta a la superficie que está midiéndose y devuelve el haz de láser incidente a su fuente, lo que permite al servomecanismo angular del rastreador capturar la dirección del haz y seguir (rastrear) el movimiento de la bola. Las sondas de este tipo se denominan comúnmente como "bola de captura". Cuando adquiere el perfil de superficie, la bola de captura se mueve manualmente de punto a punto haciendo contacto con la superficie. Este proceso, con un registro periódico de información de posición, crea una denominada "nube" de puntos de datos de superficie digitalizados.

Los rastreadores, u otros sistemas de medición de escaneo de superficie, utilizan normalmente software integrado que puede comparar datos de medición con datos de modelos CAD, calcular desviaciones entre la forma de superficie real y su modelo, y presentar los resultados en forma gráfica en una pantalla de ordenador o en un trazador gráfico. Esto ayuda a analizar las imperfecciones de superficie y a decidir si la pieza probada cumple o no las especificaciones. Algunas piezas y, especialmente, piezas grandes de la industria aeroespacial son tan caras de fabricar que, normalmente, es más razonable relabrar manualmente y corregir sus fallos de superficie que volver a hacerlas completamente. Sin embargo, para el proceso de relabrado de superficie no basta con ver las imperfecciones detectadas en una pantalla de ordenador, sino que es absolutamente necesario cartografiar y localizar tales imperfecciones directamente sobre la superficie probada.

En la práctica industrial actual, este trazado de las imperfecciones sobre la superficie probada se lleva a cabo manualmente, literalmente con una regla y un lápiz, dibujando líneas auxiliares sobre la superficie y marcando los errores de superficie punto a punto. Es un proceso muy difícil y muy lento. En grandes piezas determinadas, puede tardar varias semanas en completarse. Además, cada vez que un área particular de la superficie se corrige mediante llenado o rectificado, todas las marcas se borran. Por tanto, si después de una segunda verificación es necesario “retocar” o corregir adicionalmente dicha área, el trazado y el marcado manual deben realizarse de nuevo. El trazado manual de errores también incluye un procedimiento bastante difícil para señalar la región de relabrado con respecto a los datos de referencia de una pieza. Esto requiere algunas veces que se trace y se marque una cuadrícula auxiliar alineada sobre la superficie.

La patente estadounidense número 6.365.221 a nombre de Morton describe un procedimiento controlado por ordenador para dar forma y pintar las superficies de embarcaciones marítimas. Morton utiliza múltiples robots colocados sobre transportes móviles. Los brazos tienen varios accesorios tales como sistemas láser de trazado sobre superficie, pulverizadores de compuestos y pintura, y un aparato de fresado y vacío. No se describe ninguna proyección de información de variaciones de superficie sobre la embarcación, ni se describen comparaciones de la superficie real con una superficie de diseño. Este sistema está limitado a aplicaciones, tales como la fabricación y restauración de embarcaciones marítimas, en las que un nivel de precisión relativamente aproximado con respecto a la superficie, por ejemplo de 1/8 de pulgada aproximadamente, es aceptable. Es un sistema caro que sólo es económicamente razonable para el procesamiento de grandes superficies. Por el contrario, los procesos de fabricación aeroespaciales, por ejemplo, requieren normalmente una precisión 10 veces mayor.

A partir de la patente estadounidense número 5 627 771 se describe la visualización, en una pantalla gráfica, de la diferencia entre la versión trabajada real de un objeto y su forma ideal. Además, a partir de la patente estadounidense número 4 811 253 se desvela la marcación física de un producto con tinta, pulverización, lápices o medios magnéticos para mostrar una cantidad específica de metal que debe retirarse de un componente metálico con el fin de obtener la forma ideal de ese componente.

Por tanto, existe la necesidad de mejorar, acelerar y reducir el coste de los procesos actuales de corrección manual de superficies en la industria aeroespacial y en otras industrias que necesiten un alto grado de precisión.

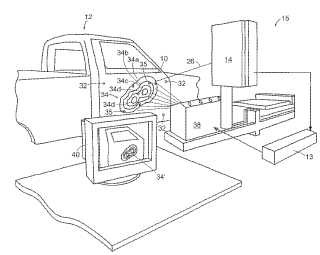

Por lo tanto, un objeto principal de esta invención es proporcionar un procedimiento y un sistema para la visualización de errores de una forma de superficie proyectando ópticamente con láser sobre la superficie real un mapa topográfico de desviaciones de esa superficie con respecto a una superficie de diseño nominal.

Otro objeto de la invención es mostrar de manera continua sobre una superficie real un trazado en patrones (contornos o áreas) de la misma o generalmente de la misma desviación sobre toda, o sobre partes importantes de, la superficie real.

Otro objeto de la invención es reducir el tiempo necesario para relabrar una superficie, en particular una gran superficie tal como sobre un molde, troquel, herramienta o panel conformado de un producto... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para visualizar desviaciones sobre una superficie real (10) con respecto a una superficie nominal (28) , que comprende las etapas de:

a. cartografiar las coordenadas espaciales de la superficie real (10) ,

b. comparar dichas coordenadas espaciales cartografiadas con la superficie nominal (28) para producir una distribución tridimensional de valores para las desviaciones (D) de la superficie real (10) con respecto a la superficie nominal (28) .

c. generar a partir de dichas distribuciones un patrón topográfico (34) de desviaciones que tienen generalmente el mismo valor de desviación (D) , y

d. proyectar ópticamente con láser ese patrón topográfico (34) sobre la superficie real (10) para visualizar dichas desviaciones (D) , donde dicha proyección óptica con láser se realiza con referencia a al menos tres puntos de referencia fijos (32) en dicha superficie real (10) .

2. El procedimiento según la reivindicación 1, en el que dichas desviaciones (D) se miden a lo largo de una normal a la superficie real (10) .

3. El procedimiento según la reivindicación 1, en el que dicho patrón topográfico (34) constituye varios contornos que incluye cada uno valores de desviación que están dentro de un intervalo de diferentes valores seleccionados de dichas desviaciones.

4. El procedimiento según la reivindicación 1, en el que dicha representación cartográfica se realiza con referencia a al menos tres puntos de referencia fijos (32) en dicha superficie real (10) .

5. El procedimiento según la reivindicación 1, en el que dicha generación comprende procesar dicha distribución de datos de coordenadas espaciales muestreados en una superficie (30) de puntos representativos de la superficie real (10) .

6. El procedimiento según la reivindicación 1, en el que dicha representación cartográfica comprende un rastreo óptico.

7. El procedimiento según la reivindicación 5, en el que dicho procesamiento establece una cuadrícula de un espaciado de cuadrícula preseleccionado y adapta dichos datos de coordenadas espaciales y dichos datos nominales a dicha cuadrícula.

8. El procedimiento según la reivindicación 3, en el que dicha generación también produce un valor y una dirección de gradiente de un gradiente creciente entre dichos contornos, y dicha proyección óptica con láser incluye una proyección de una representación gráfica de dicho gradiente asociado a dichos contornos.

9. Aparato para visualizar desviaciones sobre una superficie real (10) con respecto a una superficie nominal (28) , que comprende:

a. un perfilador de superficie (14) para cartografiar las coordenadas espaciales de una superficie real (10) ,

b. un procesador adaptado

i) para comparar dichas coordenadas espaciales cartografiadas con la superficie nominal (28) para producir una distribución tridimensional de valores para desviaciones (D) de la superficie real (10) con respecto a la superficie nominal (28) , y

ii) para generar a partir de dichas distribuciones un patrón topográfico (34) de desviaciones que tienen generalmente el mismo valor de desviación (D) , y

c. un proyector láser óptico para proyectar el patrón topográfico (34) sobre la superficie real (10) para visualizar dichas desviaciones (D) .

10. El aparato según la reivindicación 9, en el que dicho procesador está adaptado para calcular dichas desviaciones (D) a lo largo de una normal a la superficie real (10) .

11. El aparato según la reivindicación 9, en el que dicho patrón topográfico (34) constituye varios contornos que incluye cada uno valores de desviación que están dentro de un intervalo de diferentes valores seleccionados de desviaciones (D) .

12. El aparato según cualquiera de las reivindicaciones 9 a 11, en el que dicha superficie real (10) tiene al menos tres puntos de referencia (32) , y dicho perfilador (14) y dicho proyector láser óptico (38) funcionan con respecto a dichos al menos tres puntos de referencia fijos (32) .

13. El aparato según la reivindicación 12, en el que dicho procesador (13) también está adaptado para generar un 5 gradiente asociado a dichos contornos y dicho proyector láser óptico (14) proyecta una representación visual de dichos gradientes.

14. El aparato según la reivindicación 12, en el que dicho perfilador de superficie (14) es un rastreador óptico.

15. El aparato según la reivindicación 12, en el que dicho procesador (13) está adaptado para establecer una cuadrícula de un espaciado de cuadrícula preseleccionado y para adaptar dichas coordenadas espaciales y dicha 10 superficie normal real a dicha cuadrícula.

Patentes similares o relacionadas:

Diagnóstico de palas de rotor, del 3 de Junio de 2020, de Wobben Properties GmbH: Procedimiento para el diagnóstico óptico de una instalación de energía eólica o de una parte de la misma, en particular de una pala del rotor , […]

Sistema de vigilancia de la degradación y del ensuciamiento de un espejo, del 13 de Mayo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Sistema de vigilancia de un espejo , que consta de un cabezal de análisis que comprende un cabezal de emisión adaptado para emitir un […]

Herramienta de control de detección por láser de longitud de onda múltiple, del 13 de Mayo de 2020, de EMHART GLASS S.A.: Un dispositivo de inspección de envases de vidrio para inspeccionar una zona de acabado de un envase de vidrio, que comprende: un rotador configurado para […]

Sistema de captura y procesamiento de imágenes de perfiles de revolución en caliente, del 6 de Mayo de 2020, de FUNDACION TECNALIA RESEARCH & INNOVATION: Dispositivo de captura y procesamiento de imágenes para superficies calientes de perfiles de revolución , que comprende fuentes de iluminación lineal […]

Método y sistema de inspección de fallos en procesos de fabricación de productos, del 5 de Mayo de 2020, de ITERA TÉCNICA, S.L: Método y sistema de inspección de fallos en procesos de fabricación de productos, estando el sistema comprendido por al menos una cámara, un sensor de posición […]

Fluorómetro portátil, del 15 de Abril de 2020, de Ecolab USA Inc: Un fluorómetro para medir la fluorescencia de una muestra que comprende ácido dipicolínico, el fluorómetro que comprende: un alojamiento; […]

Sistemas y métodos que permiten retorno automático a y/o reparación de defectos con una máquina de colocación de material, del 8 de Abril de 2020, de THE BOEING COMPANY: Método que comprende: colocar material mediante una máquina de colocación de material para formar una estructura compuesta; inspeccionar […]

Aparato para adquirir imágenes de elementos a inspeccionar y método de inspección de dichos elementos, del 11 de Marzo de 2020, de UTPVision S.r.l: Un aparato para obtener imágenes de un elemento a inspeccionar, que comprende: - una primera unidad óptica , que comprende a su vez: - primeros […]