Procedimiento integrado de oxidación, reducción y gasificación para la producción de gas de síntesis y de energía en bucle químico.

Procedimiento de producción de gas de síntesis en al menos un bucle químico que comprende al menos tres zonas de reacción distintas de oxidación,

reducción y gasificación, en el cual:

1. se efectúa la oxidación de los óxidos metálicos reducidos MeO1-x en una zona de reacción de oxidación R1 alimentada con aire;

2. se efectúa la combustión de una carga hidrocarbonada sólida y/o líquida y/o gaseosa por reducción al menos parcial de los óxidos metálicos MeO en una zona de reacción de reducción R2 para producir una mezcla gaseosa de CO2/H2O;

3. se efectúa la gasificación catalítica de una carga hidrocarbonada sólida y/o líquida por medio de los óxidos metálicos al menos parcialmente reducidos procedentes de R2 en una zona de reacción de gasificación R3 para producir un gas de síntesis CO+H2; y en el cual la energía desprendida por la oxidación de los óxidos metálicos en la zona de reacción de oxidación R1 permite la activación de las reacciones de gasificación y de reducción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2010/000069.

Solicitante: IFP.

Nacionalidad solicitante: Francia.

Dirección: 1 et 4 AVENUE DE BOIS PRÉAU 92852 RUEIL-MALMAISON CEDEX FRANCIA.

Inventor/es: GAUTHIER, THIERRY, Hoteit,Ali, Guillou,Florent, FORRET,ANN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10J3/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor.

PDF original: ES-2424802_T3.pdf

Fragmento de la descripción:

Procedimiento integrado de oxidación, reducción y gasificación para la producción de gas de síntesis y de energía en bucle químico Teniendo en cuenta las evoluciones climáticas observadas estos últimos decenios y las previsibles a largo plazo, el control de las emisiones de gases con efecto invernadero se convierte en una exigencia cada vez mayor para todos los sectores económicos, y en particular los concernientes a la producción de energía. Una de las diferentes vías posibles para controlar las emisiones de gases con efecto invernadero a la atmósfera es la captación y el secuestro del carbono. Esta opción está especialmente adaptada en el caso de la utilización centralizada de energías fósiles. La mayor parte de las soluciones contempladas inducen una penalización energética importante, con un autoconsumo del orden del 20 al 30%.

Entre los medios que permiten la captura del CO2 en las unidades de combustión, el bucle químico, en curso de desarrollo y que se puede clasificar en la categoría de las técnicas de oxicombustión, presenta la ventaja de producir humos de combustión libres de nitrógeno procedente del aire de combustión.

Así, en la hipótesis de que el gas, el sólido y el líquido se quemen por completo con el oxígeno aportado por partículas como óxidos metálicos, los humos estarían únicamente compuestos por CO2 y por vapor de agua, los cuales, una vez enfriados por debajo de 100°C y liberados del agua condensada, consistirían en CO2 puro, que puede ser secuestrado.

La combustión en bucle químico (o en inglés CLC para Chemical Looping Combustion) presenta un potencial importante en términos de eficacia energética y de reducción de los costes. Este procedimiento evita la penalización energética ligada a la separación del oxígeno del aire. Se basa en la capacidad de transferencia de oxígeno de ciertos materiales, tales como los óxidos metálicos. Un reactor de aire sirve para oxidar los transportadores de oxígeno preparados en forma de finas partículas, que son entonces transferidas a un reactor de combustible, donde se reducen por la combustión del combustible. Este procedimiento es generalmente ideado y realizado a escala piloto en forma de dos lechos fluidizados que intercambian flujos de sólidos, siendo entonces el reactor de aire un reactor de tipo fluidización rápida en cuya cúspide se separan el flujo de aire empobrecido en oxígeno y las partículas por un ciclón, descendiendo las partículas por gravedad al reactor de combustible constituido por un lecho fluidizado denso, donde un desbordamiento realiza la reinyección de los sólidos en la parte baja del tubo ascendente, mientras que los gases de combustión, compuestos esencialmente por CO2 y H2O son evacuados por el dosel de este lecho fluidizado denso. Cuando la estequiometría de oxígeno está en exceso con respecto a las necesidades requeridas para realizar la combustión, el bucle químico permite efectuar una combustión total del combustible y producir humos que contienen esencialmente CO2, maximizando la energía producida. Limitando el aporte de oxígeno, por ejemplo gracias a un control de la circulación de las masas oxidantes, es también posible realizar una combustión parcial del carburante y producir humos constituidos al menos en parte por una mezcla de CO y H2 que, tras tratamiento y purificación posteriores, puede servir de carga para procedimientos de transformación o de producción de energía. Esta combustión parcial limita la producción energética, pero permite luego valorizar los humos producidos que contienen hidrógeno.

Técnica anterior

Se han realizado ensayos de integración del bucle químico en instalaciones de conversión de hidrocarburos.

La patente FR 2.850.156 describe el principio de la combustión en bucle químico en un procedimiento dedicado a la combustión del carbón.

El documento US 2007/703526 describe un mejoramiento del bucle químico en una instalación de conversión de hidrocarburos del petróleo de combustión integrada que permite la captura de CO2 y que lleva un reactor de craqueo catalítico en presencia de los catalizadores fluidizados y un regenerador de los catalizadores por combustión de coque depositados sobre estas partículas. El regenerador es un reactor de reducción de un soporte de oxígeno y se alimenta con combustible sólido y/o igualmente con residuos del petróleo que incluyen los catalizadores provistos de coque. El reactor de reducción se asocia a un reactor de oxidación. El soporte de oxígeno circula entre los dos reactores. El reactor de reducción es un lecho fluidizado circulante, que se fluidiza mediante vapor de agua y/o CO2 reciclado y/o SO2. Esta patente describe un procedimiento con una disposición de tres reactores. Sin embargo, las masas oxidantes no circulan más que entre dos reactores y el objetivo es la combustión total del combustible.

El documento W02007/082089A2 consiste en un procedimiento en tres etapas, que pone en evidencia la utilización de una recirculación de los óxidos metálicos para la producción de hidrógeno. En primer reactor, una combustión total del combustible permite producir CO2 y H2O. Se realiza la producción de hidrógeno por reoxidación del óxido metálico con ayuda de vapor de agua. Esta realización impone caudales de vapor importantes y, por lo tanto, la necesidad de calentar y de evaporar una cantidad importante de agua antes de la introducción en el reactor de oxidación, lo que conlleva límites a nivel del balance energético.

La producción de hidrógeno puede ser efectuada por gasificación: la solicitud de patente W02008/036902 describe, por ejemplo, un procedimiento de gasificación de hidrocarburos, que es llevado a cabo en una disposición clásica de dos zonas de reacción. Sin embargo, un problema al que se enfrenta el experto en la materia que quiere producir gas de síntesis (y, por lo tanto, hidrógeno) por gasificación es la cinética de las reacciones que tienen lugar en el reactor de gasificación, así como las temperaturas elevadas de las reacciones en el reactor de gasificación. El tiempo de permanencia necesario de los reactivos es, pues, importante. Esto afecta directamente a los tamaños de las instalaciones y más específicamente a los tamaños de los reactores en juego, lo que conlleva costes de inversión elevados.

Descripción de la invención La presente invención permite resolver la mayor parte de los inconvenientes mencionados anteriormente y propone un procedimiento integrado optimizado en términos de coste energético y de equipamientos para la producción simultánea de gas de síntesis y de energía.

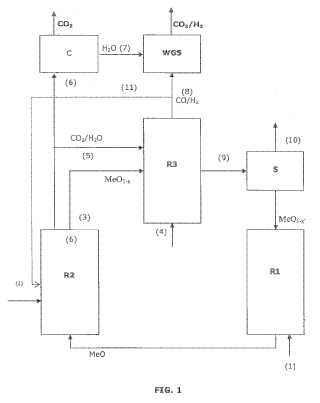

La invención se basa en la producción de gas de síntesis en una zona de reacción de gasificación situada entre el reactor de aire (o zona de reacción de oxidación) y el reactor de fuel (o zona de reacción de reducción) utilizando la capacidad catalítica de los óxidos metálicos para bajar la temperatura, así como la endotermia de la gasificación, y aumentar la velocidad de las reacciones que favorecen la producción de una mezcla H2/CO concentrada a la salida.

El reactor de aire R1 es aquí utilizado para oxidar los óxidos metálicos reducidos y proporcionar energía, en una cantidad al menos igual a la energía necesaria para la activación de las reacciones de reducción y de gasificación. No hay ninguna producción de gas de síntesis o de hidrógeno en este reactor.

Las reacciones de reducción y de gasificación tienen lugar en dos zonas de reacción distintas del bucle químico del procedimiento según la invención, respectivamente R2 y R3

Por otro lado, la utilización de la capacidad catalítica de los transportadores de oxígeno, y más específicamente de los metales que contienen, permite acelerar la cinética de las reacciones que tienen lugar en el reactor de gasificación y reducir las temperaturas de las reacciones en el reactor de gasificación, disminuyendo la energía de activación. El tiempo de permanencia necesario de los reactivos resulta de ello reducido. Esto afecta directamente a los tamaños de las instalaciones, y más específicamente a los tamaños de los reactores en juego. La reducción de las temperaturas de funcionamiento en el reactor de gasificación induce un mejor balance energético y una reducción de los costes de inversión debido a la disminución de las restricciones termomecánicas sobre los materiales.

Resumen de la invención La invención se relaciona con un procedimiento de producción de gas de síntesis en al menos un bucle químico que incluye al menos tres zonas de reacción distintas de oxidación, reducción y gasificación, en el cual:

a) se efectúa la oxidación de los óxidos metálicos reducidos MeO1-x en una zona de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de gas de síntesis en al menos un bucle químico que comprende al menos tres zonas de reacción distintas de oxidación, reducción y gasificación, en el cual:

1. se efectúa la oxidación de los óxidos metálicos reducidos MeO1-x en una zona de reacción de oxidación R1 alimentada con aire;

2. se efectúa la combustión de una carga hidrocarbonada sólida y/o líquida y/o gaseosa por reducción al menos parcial de los óxidos metálicos MeO en una zona de reacción de reducción R2 para producir una mezcla gaseosa de CO2/H2O;

3. se efectúa la gasificación catalítica de una carga hidrocarbonada sólida y/o líquida por medio de los óxidos metálicos al menos parcialmente reducidos procedentes de R2 en una zona de reacción de gasificación R3 para producir un gas de síntesis CO+H2;

y en el cual la energía desprendida por la oxidación de los óxidos metálicos en la zona de reacción de oxidación R1 permite la activación de las reacciones de gasificación y de reducción.

2. Procedimiento según la reivindicación 1, en el cual las dos zonas de reacción R2 y R3 están situadas en dos reactores distintos.

3. Procedimiento según la reivindicación 1, en el cual las dos zonas de reacción R2 y R3 son dos zonas de reacción distintas en un mismo reactor.

4. Procedimiento según una de las reivindicaciones precedentes, en el cual el oxígeno O2 necesario para la gasificación es aportado al menos en parte por los óxidos metálicos cuando están parcialmente reducidos y/o por aporte de la mezcla gaseosa de CO2/H2O que viene de la zona de reacción de reducción R2.

5. Procedimiento según una de las reivindicaciones precedentes, en el cual se recupera excedente de energía exportable por intercambio de calor en el interior de las zonas de reacción o sobre los efluentes gaseosos.

6. Procedimiento según una de las reivindicaciones precedentes, donde, en caso de que la carga que alimenta la zona de gasificación R3 sea una carga sólida, se efectúa una separación entre las cenizas y las partículas de óxido metálico procedentes de la zona de gasificación R3 y se alimenta la zona de reducción R1 con las partículas de óxidos metálicos separadas.

7. Procedimiento según una de las reivindicaciones precedentes, donde al menos una parte del gas de síntesis CO+H2 producido en la zona de gasificación R3 es introducida en el reactor de reducción.

8. Procedimiento según una de las reivindicaciones precedentes, donde al menos una parte del gas de síntesis CO+H2 producido en la zona de gasificación R3 y al menos una parte del agua procedente de la condensación del flujo de CO2+H2O que sale de la zona de combustión R2 alimentan una unidad de water gas shift WGS para producir CO2 + H2.

9. Utilización del procedimiento según una de las reivindicaciones 1 a 8, según la cual los gases producidos en la zona de gasificación están destinados, tras purificación, a alimentar al menos en parte una pila de combustible.

10. Utilización del procedimiento según una de las reivindicaciones 1 a 8, según la cual los gases producidos en la zona de gasificación están destinados, tras purificación, a alimentar al menos en parte una unidad de síntesis de hidrocarburos de tipo Fischer Tropsch o una unidad de síntesis de metanol o una unidad de síntesis de éter dimetílico.

aire aire cenizas aire

Patentes similares o relacionadas:

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 2 de Julio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende una unidad de cogeneración […]

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 29 de Junio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende […]

Procedimiento de producción de una composición de hidrocarburo, del 1 de Abril de 2020, de NESTE OYJ: Procedimiento de producción de una composición de hidrocarburo, que comprende las etapas de - proporcionar una materia prima de biomasa; - […]

Procedimiento e instalación de combustión por óxido-reducción en bucle químico con control de los intercambios de calor, del 18 de Diciembre de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de combustión de una carga de hidrocarburos por óxido-reducción en bucle químico en el que una masa activa óxido-reductora en forma de partículas […]

PROCESO CATALÍTICO PARA LA PRODUCCIÓN DE HIDROCARBUROS Y COMPUESTOS AROMÁTICOS A PARTIR DE COMPUESTOS OXIGENADOS PRESENTES EN MEZCLAS ACUOSAS, del 28 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Proceso para la producción de mezclas de hidrocarburos y compuestos aromáticos, para su uso como componentes de combustibles (preferentemente en el rango C5- C16), […]

Fuente de combustible a base de plástico con combustibilidad mejorada, del 6 de Noviembre de 2019, de Subcoal International B.V: Material particulado fino para su uso como fuente de combustible o agente reductor derivado de material de plástico de desecho que comprende: (a) un componente de celulosa; […]

Mejoras en el tratamiento de desechos, del 21 de Agosto de 2019, de Chinook End-Stage Recycling Limited: Un aparato para pirolizar o para gasificar material, que contiene un contenido orgánico; comprendiendo el aparato: un horno , montado para su rotación […]

Método para ajustar la relación de hidrógeno a monóxido de carbono en un gas de síntesis, del 31 de Julio de 2019, de NESTE OYJ: Un método para ajustar la relación de hidrógeno a monóxido de carbono en gas de síntesis, que comprende las etapas de - proporcionar […]