Procedimiento de elaboración de vidrio.

Procedimiento de elaboración del vidrio a partir de materias primas pulverulentas en un horno que incluyeparedes laterales,

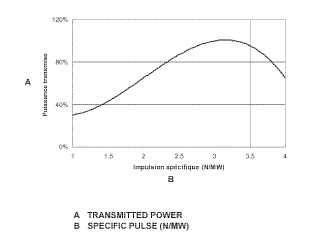

una bóveda, un piñón aguas arriba y al menos un inyector de aire asociado al menos a un inyectorde combustible gaseoso o líquido, siendo al menos uno de dichos inyectores dispuesto en dicha bóveda,comprendiendo dicho procedimiento las etapas de inyección de aire y de combustible gaseoso o líquido por dichosinyectores, siendo dicho procedimiento caracterizado porque la llama o cada llama así generada sólo se genera enla proximidad inmediata de la zona en que dichas materias primas pulverulentas recubren el baño de vidrio y porqueel impulso específico de la asociación de inyectores está comprendido entre 2 y 4 N/MW.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050709.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: LECONTE,JEAN-GERARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B5/235 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

PDF original: ES-2418854_T3.pdf

Fragmento de la descripción:

Procedimiento de elaboración de vidrio La invención se refiere a un procedimiento de elaboración de vidrio. Se interesa más concretamente por un procedimiento en el cual al menos una llama viene a impactar contra la capa de composición.

La elaboración del vidrio requiere elevadas temperaturas, a menudo del orden de 1400°C a 1700°C según el tipo de vidrio. Grandes cantidades de energía son así necesarias, no sólo para la fusión de las materias primas, sino también para acelerar las reacciones químicas entre dichas materias primas, en particular, las reacciones de disolución de la sílice (elemento mayoritario de la mayoría de los vidrios industriales, y aquellos cuya temperatura de fusión es la más elevada) . Una elevada temperatura es también necesaria para eliminar todas las inclusiones gaseosas del baño de vidrio en fusión, siendo esta etapa denominada “de afinado”.

Estas inclusiones gaseosas tienen varios orígenes. Proceden principalmente del aire encapsulado entre los granos de las materias pulverulentas y de la desgasificación debida a algunas reacciones químicas que se producen durante la etapa de fusión del vidrio. Así, las materias primas carbonatadas (tal como, por ejemplo, el carbonato de sodio, la caliza o la dolomía) liberan grandes cantidades de dióxido de carbono bajo forma gaseosa. Las inclusiones gaseosas pueden también deberse a reacciones de desolubilización de algunos gases en algunas condiciones, o a reacciones químicas o electroquímicas entre el vidrio fundido y algunos materiales presentes en los hornos (cerámicas refractarias y/o metales) . Las inclusiones gaseosas se encuentran encapsuladas en la masa de vidrio fundido, en el que se pueden escapar a una velocidad proporcional al cuadrado de su diámetro. Así las pequeñas burbujas (a veces llamadas “pulgas”) no pueden escaparse sino a velocidades extremadamente bajas. La velocidad de aumento de las burbujas puede por otro lado ser frenada por la viscosidad del vidrio y por movimientos de convección que pueden arrastrar las burbujas hacia la placa del horno. La viscosidad disminuye cuando la temperatura aumenta, una elevada temperatura es así necesaria para obtener un vidrio libre de inclusiones gaseosas.

En los hornos de producción del vidrio, la energía se aporta generalmente al vidrio por quemadores y/o por electrodos sumergidos en el vidrio.

En la mayoría de los hornos industriales, en particular para el caudal de vidrio plano, botellas o fibras, algunos quemadores están dispuestos en las paredes laterales o en el piñón aguas arriba de los hornos para desarrollar una llama paralela a la superficie del baño de vidrio. Se habla, en particular, de quemadores “aéreos”, ya que la llama no viene a impactar contra la superficie del baño de vidrio. Esta llama permite el calentamiento del baño de vidrio por radiación, en parte directa, pero también indirecta gracias a la presencia de una bóveda dispuesta sobre los quemadores, viniendo dicha bóveda a reflejar la radiación térmica.

Según una geometría denominada “de quemadores transversales”, frecuentemente empleada en los hornos de fusión para el vidrio plano, estos quemadores aéreos están dispuestos sobre las paredes laterales o largueros, y las llamas se desarrollan transversalmente en el sentido del flujo del vidrio fundido. La carga de las materias primas entonces se realiza generalmente por el piñón aguas arriba del horno.

Según otra geometría, más frecuentemente empleada en el ámbito del acondicionamiento (botellas, potes, frascos…) y denominado “de bucle”, una gran llama se desarrolla desde el piñón aguas arriba del horno, en el sentido del flujo del vidrio fundido.

Se emplean dos grandes familias de quemadores en función de la naturaleza del comburente utilizado. En el caso en que el aire se utiliza como comburente, técnicas de recuperación del calor permiten limitar las pérdidas energéticas debidas al calentamiento de una gran cantidad de nitrógeno no reactivo y por lo tanto inútil. Según las técnicas más corrientes, se almacena una parte del calor generado por la reacción de combustión en recuperadores o regeneradores formados por apilamientos de materiales refractarios, siendo este calor reutilizado a continuación para precalentar el aire que sirve para la combustión.

El oxígeno se puede también emplear como comburente, lo que no requiere la construcción de tales recuperadores.

Cuando los vidrios son difíciles de fundir, o cuando un aumento de la tirada es necesario, se emplea generalmente un “boosting”. En el caso de los vidrios absorbentes la radiación infrarroja por ejemplo, se puede utilizar electrodos a nivel de la placa del horno para aportar un excedente de energía y así acelerar la fusión. La absorción de la radiación infrarroja por el baño de vidrio impide en efecto a dicha radiación que penetre en las capas más próximas a la placa.

Se describieron otras técnicas de fusión o de “boosting”, que consisten en generar una llama de un quemador de oxígeno por contacto directo del baño de vidrio o de la capa de composición. Se denomina “capa de composición” la zona en que el baño de vidrio en fusión es cubierto por las materias primas pulverulentas y aún no fundidas. Esta zona se sitúa cerca de las enfornadoras que sirven para la introducción en el horno de las materias primas. Las materias primas pulverulentas incluyen también el “casco de vidrio”, es decir, el vidrio reciclado triturado.

La solicitud de patente internacional nº WO 82/04246 describe así un procedimiento en el cual las llamas de quemadores de oxígeno vienen a impactar contra el baño de vidrio, en los lugares donde no está cubierto por las materias primas. La solicitud de patente europea nº 546238 describe un procedimiento en el cual la llama generada por el quemador de oxígeno entra en contacto con el vidrio fundido en el interfaz entre el baño de vidrio descubierto y la capa de composición. En la solicitud de patente europea nº 1.077.901 en cambio, esto es en la proximidad inmediata de la capa de composición donde se forma la llama con oxígeno, la cual es procedente de un quemador situado en bóveda y se forma perpendicularmente a la superficie del baño de vidrio. La llama con oxígeno, cuya temperatura adiabática es muy elevada, permite así transferir de la energía al baño de vidrio o a la capa de composición a la vez por radiación y por convección, aumentando así la tirada, es decir, la cantidad de vidrio producida por unidad de tiempo.

Estos procedimientos no están no obstante desprovistos de inconvenientes, en particular, en términos de calidad del vidrio.

Este tipo de procedimiento no se puede emplear en el caso de los vidrios ricos en elementos volátiles tales como los óxidos alcalinos (óxidos de sodio, de potasio o de litio) y/o el óxido de boro, ya que de se producen escapes importantes, que se traducen en una disminución importante del contenido en dichos elementos. Estos escapes perjudican a la calidad del vidrio, al medio ambiente (requiriendo entonces la adquisición de sistemas de descontaminación especialmente costosos) , así como a la estabilidad de la composición del vidrio y, por lo tanto, de sus propiedades físico-químicas.

Del mismo modo, en los vidrios pobres en óxidos alcalinos, se encuentran algunos problemas de afinado, debidos a rebullidos intempestivos.

Finalmente, la posición de los quemadores a nivel de la bóveda supone problemas de debilitamiento de esta última.

La invención tiene por objeto evitar estos inconvenientes proponiendo un procedimiento que permite mejorar la fusión del vidrio aumentando al mismo tiempo la tirada sin perjuicio de la calidad de afinado. Otro objetivo de la invención es evitar el debilitamiento de la bóveda de los hornos.

La invención tiene por objeto un procedimiento de elaboración del vidrio según la reivindicación 1.

Según la invención, se emplea por lo tanto el aire como comburente. Por “aire”, se debe entender el aire no enriquecido en oxígeno, por lo tanto incluye aproximadamente 20% de oxígeno y 80% de nitrógeno.

Los inventores se dieron cuenta que la llama producida al utilizar el aire como comburente permite combinar una serie de ventajas inesperadas.

Resulta en efecto que tal llama permite limitar los escapes de elementos volátiles, probablemente a causa de una temperatura de llama menos elevada. Además, se observa una mejora de la calidad de afinado, en particular para vidrios pobres en alcalinos. Estos vidrios están, en efecto, habitualmente afinados con la ayuda de sulfato de sodio, de óxido de azufre SO3... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de elaboración del vidrio a partir de materias primas pulverulentas en un horno que incluye paredes laterales, una bóveda, un piñón aguas arriba y al menos un inyector de aire asociado al menos a un inyector de combustible gaseoso o líquido, siendo al menos uno de dichos inyectores dispuesto en dicha bóveda, comprendiendo dicho procedimiento las etapas de inyección de aire y de combustible gaseoso o líquido por dichos inyectores, siendo dicho procedimiento caracterizado porque la llama o cada llama así generada sólo se genera en la proximidad inmediata de la zona en que dichas materias primas pulverulentas recubren el baño de vidrio y porque el impulso específico de la asociación de inyectores está comprendido entre 2 y 4 N/MW.

2. Procedimiento según la reivindicación 1, tal que el horno comprende al menos un quemador aéreo donde el comburente es el aire y al menos un regenerador o recuperador.

3. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que la inyección de aire y combustible gaseoso o líquido tal que el gas natural o el fuel se hace por medio de un quemador que incluye al menos un conducto sensiblemente cilíndrico interno para el combustible y un conducto externo y concéntrico al conducto interno para el aire.

4. Procedimiento según la reivindicación anterior, tal que el combustible gaseoso se inyecta a dos presiones diferentes por medio de dos conductos internos concéntricos.

5. Procedimiento según la reivindicación 1 ó 2, tal que el combustible y el aire se inyectan a partir de lugares diferentes del horno.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que el impulso específico de la asociación de inyectores está comprendido entre 2, 6 y 3, 2 N/MW.

7. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que los flujos de combustible y de aire a la salida de los inyectores no son laminares.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que el aire utilizado como comburente se precalienta a una temperatura de al menos 500°C antes de su entrada en el horno.

9. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que el aire se introduce en condiciones sub-estequiométricas con respecto al combustible con el fin de elaborar un vidrio cuyo rédox es superior a 0, 3.

10. Procedimiento según una cualquiera de las reivindicaciones anteriores, tal que la composición química del vidrio comprende más de 3%, o incluso 4% en peso de óxido de boro y/o más de 12%, o incluso de 15% de óxidos alcalinos.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 9, tal que el vidrio elaborado contiene menos de 2% en peso de óxidos alcalinos.

Fig. 2

Impulso específico (N/MW)

Fig. 3

Patentes similares o relacionadas:

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Sistema de alimentación para horno de fusión, del 15 de Enero de 2020, de Knauf Insulation: Un sistema de alimentación de material para un horno de fusión , que comprende: - un tambor de alimentación horizontal diseñado para alimentar […]

Proceso para la preparación de cemento con alto contenido de alúmina, del 8 de Enero de 2020, de Knauf Insulation: Proceso para la preparación de cemento de alto contenido de alúmina que comprende: - introducir un material sólido por lotes para la preparación […]