Pistón y anillo para una matriz de fundición.

Conjunto de pistón de fundición a presión que comprende un pistón de fundición a presión (22') que tiene unfaldón lateral (20) y una cabeza frontal (21) con referencia a la dirección de movimiento hacia delante de la mismaen el proceso de fundición a presión y un anillo de estanqueidad (1;

1') caracterizado en que, el anillo deestanqueidad (1; 1') tiene una pluralidad de dientes que sobresalen hacia el interior radialmente (11; 11') situados enla proximidad del borde trasero del anillo de estanqueidad (1;1') con relación a la dirección de movimiento haciadelante del pistón y el pistón (2; 2') tiene una pluralidad de asientos dispuestos lateralmente (22; 22') adaptados paraengranar con los dientes (11; 11') que sobresalen radialmente hacia el interior desde el anillo de estanqueidad (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/050216.

Solicitante: Brondolin S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Bonicalza 142 21012 Cassano Magnago (Varese) ITALIA.

Inventor/es: BRONDOLIN,DAVIDE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Accesorios; Partes constitutivas.

PDF original: ES-2413913_T3.pdf

Fragmento de la descripción:

La presente invención hace referencia a un conjunto de anillo y pistón de fundición a presión, en particular para, sin estar limitado a, procesos de fundición a presión en cámara fría.

Conviene especificar de antemano que, aunque en la siguiente descripción se hará referencia por simplicidad principalmente a fundición a presión en cámara fría, esto no debe sin embargo entenderse como un factor limitante, ya que la presente invención es aplicable también a otros tipos de procesos de fundición a presión para materiales metálicos o no metálicos (p. ej. fundición a presión en cámara caliente) , salvo que sean específicamente incompatibles con ella.

El proceso de fundición a presión en cámara fría se conoce desde hace mucho tiempo, y por consiguiente no se describirá con detalle a continuación, con la excepción de lo que sea estrictamente necesario para entender la invención. Para más información, se debe hacer referencia a las numerosas publicaciones científicas y técnicas sobre este tema.

En este proceso, se vierte metal fundido en un recipiente que tiene una cavidad interior cilíndrica, en la que el metal es empujado por un pistón móvil hacia una salida axial, siendo por ello inyectado en una matriz que contiene el molde de la pieza a colar.

Para mejorar la presión ejercida sobre el metal fundido por el pistón, una solución conocida emplea anillos de estanqueidad muy similares a aquellos aplicados a pistones de motores de combustión interna, aunque, evidentemente, la aplicación diferente exige medidas técnicas específicas.

Actualmente hay disponibles varios tipos de anillos de estanqueidad para esta finalidad, que por simplicidad pueden dividirse en dos categorías diferentes.

La primera categoría está basada en el principio de aprovechar la infiltración del metal fundido entre el anillo y el pistón, provocando así que el anillo se expanda radialmente y consiguiendo la estanqueidad deseada frente a la pared interna cilíndrica del recipiente; un ejemplo de anillo de este tipo se ha descrito en la patente europea EP 1 197 279, concedida en 2001.

La segunda categoría está basada en crear un sellado laberíntico entre la superficie interna del anillo y el pistón, gracias a una configuración conjugada de ambos componentes, en la que el primero tiene una ranura anular y un nervio anular que encajan en la ranura anular y el nervio anular homólogos situados en el último.

Este sellado laberíntico, junto con una particular forma escalonada del corte que confiere elasticidad al anillo, permite al último expandirse radialmente sin el riesgo de que puedan producirse fugas del metal fundido entre el pistón y el anillo de estanqueidad.

Un ejemplo de esta tecnología ha sido descrito en la patente europea EP 423 413, concedida en 1997.

Mientras que las soluciones de la técnica actual anteriormente mencionadas ofrecen resultados satisfactorios en términos de sellado entre el pistón y la pared cilíndrica del recipiente, todavía tienen límites de rendimiento y fiabilidad.

De hecho, en lo que concierne a la primera de estas tecnologías, debe tenerse en cuenta que el metal que se endurece entre el anillo y el pistón debido al enfriamiento inevitable que ocurre entre un ciclo de trabajo y el siguiente provoca que el anillo pierda elasticidad, de modo que la fricción del mismo contra a la pared cilíndrica del recipiente puede llegar a ser tan alta como para dañarla o al menos ocasionar riesgo de agarrotamiento del pistón.

Es probable por esta razón que el anillo de estanqueidad descrito en EP 1 197 279 esté hecho de cobre, es decir, de un material más blando que el acero del recipiente en el que se desliza el pistón.

El anillo de estanqueidad acorde a la segunda tecnología mencionada anteriormente no sufre de estos problemas, ya que, como se ha mencionado, hay un sellado laberíntico entre el propio anillo y el pistón que, a diferencia del caso anterior, evita la infiltración del metal fundido. Sin embargo, en esta solución el anillo sufre problemas de estabilidad de posición angular, debido a la falta de un sistema capaz de evitar que gire con relación al pistón mediante el efecto de las fuerzas generadas durante el proceso de fundición a presión. Los documentos WO 2007/116426 A1 describen un pistón de fundición a presión y un anillo de estanqueidad acorde a la técnica actual. El problema técnico en el fundamento y WO 03/074211 A2 de la presente invención es, por consiguiente, proporcionar un conjunto de pistón y anillo que tenga tales características funcionales y estructurales como para superar los inconvenientes de la técnica actual mencionados anteriormente.

Dicho problema es resuelto por un conjunto de pistón y anillo que tiene las características establecidas en las reivindicaciones adjuntas.

Dichas características y los efectos ventajosos logrados por la invención se harán más evidentes a partir de la siguiente descripción que hace referencia a una realización preferida no limitante ilustrada en los dibujos anexos, en los que:

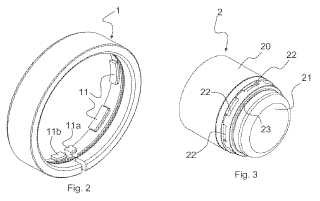

Las Fig. 1 y 2 son vistas axonométricas respectivas de un anillo de estanqueidad acorde a la invención;

Las Fig. 3 y 4 son vistas lateral y axonométrica respectivas de un pistón acorde a la invención, en el que va a ser aplicado el anillo mostrado en las figuras anteriores;

La Fig. 5 muestra el anillo y el pistón de las figuras anteriores montados;

La Fig. 6 es una vista axonométrica de una variante de anillo de estanqueidad acorde a la presente invención;

La Fig. 7 es una vista axonométrica de una variante del pistón acorde a la invención, en la que va a ser aplicado el anillo de la Fig. 6;

La Fig. 8 muestra el anillo y el pistón de las Fig. 6 y 7 montados;

La Fig. 9 son vistas correspondientes a las de las Fig. 7 y 8 de una variante adicional del pistón acorde a la invención.

Haciendo referencia ahora a los dibujos, el número 1 designa un anillo de estanqueidad para un pistón de fundición a presión 2 acorde a la invención.

El pistón 2 está hecho preferiblemente de cobre, aunque puede alternativamente estar hecho de acero o cualquier otro material metálico adecuado; en cualquier caso, está destinado a ser asegurado a una varilla o portapistón conocido per se, que no se muestra en los dibujos porque no es importante para la finalidad de entender la presente invención.

El anillo de estanqueidad mostrado en las Fig. 1 y 2 es abierto, es decir, tiene un corte 10, preferiblemente del tipo escalonado con superficies horizontales tocándose unas a otras.

Dentro del anillo hay dientes 11 separados uniformemente alrededor de la circunferencia en la proximidad del borde del anillo trasero, es decir, el borde posterior en la dirección del movimiento hacia delante del pistón 2 durante el proceso de fundición a presión; preferiblemente, un borde de los dientes 111 está alineado con el borde del anillo.

Acorde a una realización preferida, en el corte 10 hay dos dientes 11a, 11b que son más pequeños que los otros, siendo la longitud combinada de los mismos sin embargo sustancialmente igual a la longitud de los dientes 11.

Los últimos sobresalen radialmente desde una pared interna 13 del anillo, y sus dimensiones, es decir, su altura radial desde la pared interna 13 del anillo, su longitud circunferencial y su anchura axial, pueden variar dependiendo de varios factores, como el diámetro del anillo, la anchura del anillo, posición del anillo respecto al pistón, el número de dientes, etc.

No obstante, se puede afirmar que el número de dientes es preferiblemente mayor que dos, más preferiblemente entre cuatro y diez.

El pistón 2 está fabricado en una sola pieza, preferiblemente de cobre o aleaciones de éste, aunque pueden usarse como alternativa otros materiales metálicos adecuados, y tiene un faldón cilíndrico 20 que está al menos parcialmente hueco internamente, para que pueda sujetarse a la varilla de soporte (no mostrada) .

En el lado frontal, el pistón 1 tiene una cabeza cónica 21, en la base de la cual hay asientos 22 que tienen una forma conjugada a la de los dientes 11 del anillo 1, pero ligeramente más grandes: de esta forma, cuando se ensamblen para el proceso de fundición a presión (como se muestra en la Fig. 5) , con los dientes 11 engranados en los asientos 22, habrá una ligera (pero no insignificante) holgura entre el anillo y el pistón que permitirá al primero expandirse elásticamente con respecto al último.

Además, entre los asientos 22 y el extremo de la cabeza 21 hay una superficie de apoyo 23 contra la que, durante el proceso de fundición a presión, el anillo 1 es empujado por... [Seguir leyendo]

Reivindicaciones:

1. Conjunto de pistón de fundición a presión que comprende un pistón de fundición a presión (22’) que tiene un faldón lateral (20) y una cabeza frontal (21) con referencia a la dirección de movimiento hacia delante de la misma en el proceso de fundición a presión y un anillo de estanqueidad (1; 1’) caracterizado en que, el anillo de estanqueidad (1; 1’) tiene una pluralidad de dientes que sobresalen hacia el interior radialmente (11; 11’) situados en la proximidad del borde trasero del anillo de estanqueidad (1;1’) con relación a la dirección de movimiento hacia delante del pistón y el pistón (2; 2’) tiene una pluralidad de asientos dispuestos lateralmente (22; 22’) adaptados para engranar con los dientes (11; 11’) que sobresalen radialmente hacia el interior desde el anillo de estanqueidad (1) .

2. Conjunto de pistón de fundición a presión acorde a la reivindicación 1, en el que los dientes (11; 11’) están espaciados uniformemente.

3. Conjunto de pistón de fundición a presión acorde a la reivindicación 1 o 2, en el que el anillo de estanqueidad (1) comprende un corte (10) en el que dos semidientes (11a, 11b) están dispuestos en lados opuestos con respecto a este.

4. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones 1 a 3, en el que el anillo de estanqueidad (1) es un anillo cerrado.

5. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones precedentes, en el que el número de dientes (11; 11’) está en el rango entre 4 y 10.

6. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones precedentes, en el que los asientos (22; 22’) están dispuestos cerca de la base de la cabeza. (21; 21’) .

7. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones precedentes, en el que los asientos (22; 22’) están espaciados uniformemente.

8. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones precedentes, en el que el pistón comprende una superficie de apoyo (23; 23’) situada entre los asientos (22; 22’) y el extremo de la cabeza (21; 21’) .

9. Conjunto de pistón de fundición a presión acorde a cualquiera de las reivindicaciones precedentes, en el que el pistón comprende medios de retención (25’, 26’) adaptados para evitar que el anillo (1’) gire con relación al pistón (2’) .

10. Conjunto de pistón de fundición a presión acorde a la reivindicación 9, en el que los medios de retención comprenden una varilla (25’) que pasa a través del faldón (20’) del pistón (2’) .

11. Conjunto de pistón de fundición a presión acorde a la reivindicación 10, en el que los medios de retención comprenden un collarín elástico (24’) dispuesto entre el anillo (1’) y la superficie de apoyo (23’) en la base de la cabeza (21’) .

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante quiere únicamente ayudar al lector y no forma parte del documento de patente europea. Aunque se ha puesto un gran cuidado en su concepción, no se pueden excluir errores u omisiones y la OEB declina toda responsabilidad a este respecto.

Documentos de patente que se citan en la descripción

• EP 1197279 A [0013]• WO 2007116426 A1 [0014]

• EP 423913 A [0010]• WO 03074211 A2 [0014]

Patentes similares o relacionadas:

EQUIPO DE INYECCIÓN PARA LA FABRICACIÓN DE PIEZAS METÁLICAS EN MOLDE Y PROCESO DE INYECCIÓN PARA DICHA FABRICACIÓN, del 20 de Julio de 2020, de DIEPRESS TECH S.L.U: Equipo de inyección para la fabricación de piezas metálicas, aplicable para la fabricación en serie de piezas y componentes metálicos por inyección a presión del metal […]

CONTENEDOR O CAMARA DE INYECCION, del 4 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito […]

CONTENEDOR O CÁMARA DE INYECCIÓN, del 1 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito exterior […]

Sistema de transferencia de vórtice de rebosamiento, del 15 de Enero de 2020, de PYROTEK, INC: Una bomba de metal fundido que comprende un cuerpo refractario que forma un tubo cilíndrico generalmente alargado que tiene un extremo […]

Dispositivo intensificador de presión, grupo de fundición de máquinas de fundición a presión y método de funcionamiento, del 4 de Diciembre de 2019, de OSKAR FRECH GMBH + CO. KG: Dispositivo intensificador de presión para aumentar la presión en una cámara de fluido a presión de una unidad de pistón/cilindro, en particular, de una unidad […]

Dispositivo para el acabado de un componente moldeado por inyección y disposición con varios dispositivos, del 30 de Abril de 2019, de Finke Formenbau GmbH: Dispositivo para el acabado de un componente moldeado por inyección, con - un componente de apoyo, en el que en la zona de una superficie de […]

PISTÓN DE INYECCIÓN, del 25 de Abril de 2019, de ALROTEC TECNOLOGY S.L.U: Comprende una pieza hueca constitutiva del cuerpo de émbolo , y una pieza interior de soporte , que fijada por una rosca , de un paso cuadrado y que, presenta interiormente […]

PISTÓN DE INYECCIÓN, del 22 de Abril de 2019, de ALROTEC TECNOLOGY S.L.U: Pistón de inyección. Comprende una pieza hueca constitutiva del cuerpo de émbolo , y una pieza interior de soporte , que fijada por una rosca […]