Molde de colada permanente y pieza de inserción de molde de colada.

Molde de colada permanente para la colada de piezas coladas a partir de una fundición de metal

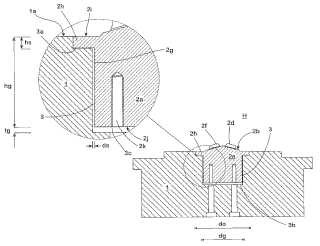

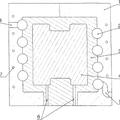

- con al menos un cuerpo (1) de coquilla que rodea al menos parcialmente una cavidad de molde (H) querepresenta la pieza colada que va a colarse y en cuya pared que limita la cavidad de molde (H) estámoldeado un alojamiento (3) que presenta un escalón (3a) que se transforma en la cavidad de molde (H),

y

- con una pieza (2) de inserción de molde de colada que se asienta en el alojamiento (3), que presenta unlado (2b) superior asociado a la cavidad de molde (H) rodeada por el molde de colada permanenterespectivo, un cuerpo (2a) de base que se asienta con juego en el alojamiento (3) con el molde de coladafrío, y un collar (2h) de apoyo que se extiende por una fracción (hs) de la altura (hg) del cuerpo (2a) de basede la pieza (2) de inserción de molde de colada y se asienta con arrastre de forma en el escalón (3a) delalojamiento (3),

- en el que la altura total (hg) del collar (2h) de apoyo y el cuerpo (2a) de base es más pequeña que laprofundidad del alojamiento (3) en una dimensión inferior a la medida especificada (tg), que al menos esigual que la dimensión en altura por la que el cuerpo (2a) de base se dilata en la dirección de la alturadurante la colada como consecuencia de su calentamiento que ocurre por el contacto con la fundición demetal, de modo que con el molde de colada permanente frío existe una distancia (tg) entre el fondo delalojamiento (3) y el lado (2j) de la pieza (2) de inserción de molde de colada asociado al mismo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/065098.

Solicitante: NEMAK LINZ GMBH.

Nacionalidad solicitante: Austria.

Dirección: ZEPPELINSTRASSE 24 4030 LINZ AUSTRIA.

Inventor/es: STIKA, PETER, DR., GOSCH, ROLF, DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C9/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Moldes permanentes para piezas coladas (lingoteras B22D 7/06).

- B22D17/22 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Moldes metálicos (su fabricación, veáse la clase apropiada, p. ej. B23P 15/24 ); Planchas de moldes; Soportes de moldes; Equipo para el enfriamiento de los moldes; Accesorios para la extracción y la eyección de las piezas fuera del molde.

PDF original: ES-2421158_T3.pdf

Fragmento de la descripción:

Molde de colada permanente y pieza de inserción de molde de colada Sector de la técnica La invención se refiere a un molde de colada permanente para la colada de piezas coladas a partir de una fundición de metal, en particular una fundición de metal ligero, y a una pieza de inserción de molde de colada insertada en un molde de colada permanente de este tipo. Se utilizan moldes de colada permanente de este tipo, denominados también “coquillas de colada” en el lenguaje técnico, por ejemplo en la producción en series grandes, para colar culatas de cilindro para motores de combustión interna a partir de una fundición de aluminio. En este sentido, las piezas de inserción de molde de colada dan forma a las cámaras de combustión en las culatas de cilindro. Con este fin están configurados elementos de molde, en su lado superior asociado a la cavidad de molde rodeada por el cuerpo de coquilla, que moldean elementos de molde correspondientes en la pieza colada que va a colarse.

Estado de la técnica

En la práctica, los moldes de colada permanente que se utilizan hoy en día están configurados habitualmente con varias partes y comprenden en cada caso al menos un cuerpo de coquilla que delimita al menos por secciones la cavidad de molde que da forma a la pieza colada que va a generarse. En este sentido el cuerpo de coquilla se fabrica normalmente de un acero para herramientas altamente resistente al calor, que pese a las altas cargas mecánicas y térmicas que aparecen en la operación de colado garantiza una vida útil del cuerpo de coquilla suficientemente larga.

Debido a las altas exigencias de calidad que se imponen a la estabilidad de forma de los productos de colada, la fabricación de moldes de colada permanente del tipo tratado en este documento es costosa y cara. Por tanto se pone esfuerzo en utilizar moldes de colada permanente lo más duraderos posible o para el mayor número de piezas posible. Esto es válido en particular para moldes de colada permanente que se utilizan para la producción en serie de culatas de cilindro, ya que la fabricación de coquillas de este tipo es especialmente costosa en trabajo y costes debido a la complejidad del moldeo de este tipo de culatas de cilindro.

Para poder variar de manera sencilla determinados elementos de molde de la pieza colada que va a fabricarse, sin tener que fabricar para ello en cada caso una coquilla de colada completamente nueva, los moldes de colada permanente utilizados en la práctica hoy en día están equipados habitualmente con piezas de inserción de molde de colada que se insertan en el espacio interior rodeado por el molde de colada permanente y dan forma en la pieza colada que va a generarse en cada caso a los elementos de molde deseados en cada caso, tales como vaciados o elevaciones.

Un ejemplo típico de la aplicación de piezas de inserción de este tipo se obtiene en el caso de la fabricación ya mencionada al inicio según la técnica de colada, de culatas de cilindro para motores de combustión interna. El rendimiento, el comportamiento de combustión y el consumo asociado de un motor de combustión interna se ve influido de manera decisiva por la forma de las cámaras de combustión moldeadas en cada caso en la culata de cilindro, al interior de la cual se admite el combustible respectivo a través de al menos una válvula de admisión y desde la cual se expulsan los gases de escape a través de al menos una válvula de escape.

Para poder modificar de manera sencilla la forma de cámara de combustión en un determinado tipo básico de culata de cilindro, habitualmente se insertan piezas de inserción de molde de colada en el molde de colada permanente previsto para la colada de esta culata de cilindro, cuya superficie superior asociada a la cavidad de molde rodeada por la coquilla determina la forma de los vaciados de cámara de combustión que van a generarse en cada caso en la culata de cilindro. Las piezas de inserción de molde de colada de este tipo se designan también como “piezas de inserción de cámara de combustión” en el lenguaje técnico. Con este fin se asientan en los alojamientos moldeados en las paredes del cuerpo de coquilla que circunscriben la cavidad de molde.

Durante el proceso de colada se llega, debido al contacto del molde de colada con la fundición de metal vertida en cada caso, a un calentamiento intenso del cuerpo de coquilla respectivo y de las piezas de inserción de molde de colada que se asientan en el mismo. Como consecuencia de este calentamiento se dilatan el cuerpo de coquilla y las piezas de inserción de molde de colada. La magnitud de esta dilatación depende por un lado del aumento de temperatura que se establece en cada caso en el cuerpo de coquilla y en la pieza de inserción de molde de colada y por otro lado del comportamiento de dilatación del material utilizado en cada caso para su fabricación. Así, por regla general se llega a una dilatación de diferente intensidad de la coquilla y la pieza de inserción de molde de colada, porque las masas de las piezas de inserción y del cuerpo de coquilla son diferentes, de modo que la pieza de inserción de molde de colada, que presenta una masa considerablemente menor, se calienta mucho más rápido que el cuerpo de coquilla que la rodea, con la consecuencia de que la pieza de inserción se dilata más rápido y más intensamente que el cuerpo de coquilla que la rodea. Este fenómeno no sólo aparece cuando el cuerpo de coquilla y la pieza de inserción de molde de colada se componen de materiales diferentes, sino también, debido a los volúmenes menores, cuando están fabricados del mismo material.

El comportamiento de dilatación diferente de las piezas de inserción de molde de colada y del cuerpo de coquilla conduce a imprecisiones dimensionales que resultan ser especialmente difíciles de controlar por ejemplo cuando debe colarse lo más cerca posible de las dimensiones finales. Esta exigencia resulta ser especialmente crítica en el caso de fabricación en series grandes de culatas de cilindro, para las que los fabricantes de motores exigen una desviación dimensional máxima de +/- 0, 15 mm con respecto a la dimensión teórica.

Para garantizar también bajo estas circunstancias el mantenimiento, desde el punto de vista de la seguridad del proceso, de las precisiones exigidas en cada caso de la estabilidad dimensional, son necesarias medidas costosas para el montaje de las piezas de inserción de molde de colada y una distribución de temperatura lo más uniforme posible en el cuerpo de coquilla. Así, en el caso de los moldes de colada permanente conocidos en la práctica y utilizados para la colada de culatas de cilindro, la posición de las piezas de inserción de molde de colada en el cuerpo de coquilla respectivo debe determinarse empíricamente por lo general inicialmente mediante una pluralidad de ensayos para, mediante un dimensionamiento correspondiente de la pieza de inserción de molde de colada, compensar la dilatación térmica que aparece durante el proceso de colada respectivo, de modo que se alcance un resultado de colada suficientemente preciso. Si no es posible un dimensionamiento adecuado en el contexto del espacio constructivo disponible en cada caso o en cuanto a la función y estabilidad de la pieza de inserción de molde de colada respectiva, entonces puede ser necesaria una refrigeración de las piezas de inserción de molde de colada para reducir la dilatación térmica.

Dado que, pese a todo el esfuerzo dedicado para la determinación de un molde óptimo de la pieza de inserción de molde de colada, aún se llega frecuentemente a desviaciones dimensionales inadmisibles en la operación de colado en el caso de utilización de coquillas convencionales, debe realizarse de manera habitual, por ejemplo en el caso de fabricación en series grandes según la técnica de colada de culatas de cilindro, una comprobación de las culatas fabricadas en cada caso en cuanto a si se respeta la profundidad exigida de las cámaras de combustión que van a moldearse en las mismas en cada caso.

Del documento DE 198 38 561 A1 se conoce el intento de aumentar los periodos de servicio de coquillas en las que se vierten metales no férricos tales como fundiciones de magnesio para formar piezas coladas, fabricando el cuerpo de coquilla y las piezas de inserción de molde de colada insertadas en el mismo de un material metálico pesado refractario tal como molibdeno o wolframio. La ventaja de la utilización de este tipo de materiales para la fabricación de moldes de colada se verá en este sentido en que la fundición de metal ligero respectiva los ataca menos que a los aceros convencionales y por consiguiente están expuestos a una menor corrosión.

Independientemente de esta ventaja de la elección de material... [Seguir leyendo]

Reivindicaciones:

1. Molde de colada permanente para la colada de piezas coladas a partir de una fundición de metal

- con al menos un cuerpo (1) de coquilla que rodea al menos parcialmente una cavidad de molde (H) que representa la pieza colada que va a colarse y en cuya pared que limita la cavidad de molde (H) está moldeado un alojamiento (3) que presenta un escalón (3a) que se transforma en la cavidad de molde (H) , y

- con una pieza (2) de inserción de molde de colada que se asienta en el alojamiento (3) , que presenta un lado (2b) superior asociado a la cavidad de molde (H) rodeada por el molde de colada permanente respectivo, un cuerpo (2a) de base que se asienta con juego en el alojamiento (3) con el molde de colada frío, y un collar (2h) de apoyo que se extiende por una fracción (hs) de la altura (hg) del cuerpo (2a) de base de la pieza (2) de inserción de molde de colada y se asienta con arrastre de forma en el escalón (3a) del alojamiento (3) ,

- en el que la altura total (hg) del collar (2h) de apoyo y el cuerpo (2a) de base es más pequeña que la profundidad del alojamiento (3) en una dimensión inferior a la medida especificada (tg) , que al menos es igual que la dimensión en altura por la que el cuerpo (2a) de base se dilata en la dirección de la altura durante la colada como consecuencia de su calentamiento que ocurre por el contacto con la fundición de metal, de modo que con el molde de colada permanente frío existe una distancia (tg) entre el fondo del alojamiento (3) y el lado (2j) de la pieza (2) de inserción de molde de colada asociado al mismo.

2. Molde de colada permanente según la reivindicación 1, caracterizado porque el collar (2h) de apoyo se asienta sin juego en el escalón (3a) del alojamiento (3) .

3. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque el collar (2h) de apoyo parte del lado (2b) superior de la pieza (2) de inserción de molde de colada asociado a la cavidad de molde (H) .

4. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque la altura (hs) del collar (2h) de apoyo asciende a como máximo un 30% de la altura (hg) del cuerpo (2a) de base.

5. Molde de colada permanente según la reivindicación 4, caracterizado porque la altura (hs) del collar (2h) de apoyo asciende a como máximo un 15% de la altura (hg) del cuerpo (2a) de base.

6. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque la dimensión inferior a la medida especificada (ds) de la sección transversal del cuerpo (2a) de base con respecto a la sección transversal del alojamiento (3) es al menos igual que la dilatación que ocurre como consecuencia del calentamiento de la pieza (2) de inserción de molde de colada al entrar en contacto con la fundición de metal en la dirección de la anchura del cuerpo (2a) de base.

7. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque el collar (2h) de apoyo discurre alrededor del cuerpo (2a) de base.

8. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque la pieza de inserción de molde de colada presenta un coeficiente de dilatación térmica mayor que el material del cuerpo (1) de coquilla.

9. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque el cuerpo (1) de coquilla está fabricado de un material de acero.

10. Molde de colada permanente según una de las reivindicaciones anteriores, caracterizado porque el coeficiente de dilatación térmica del material del que está fabricado el cuerpo (1) de coquilla asciende a de 10*10-6 m/ (m*K) a 14*10-6 m/ (m*K) .

11. Pieza de inserción de molde de colada para un molde de colada permanente para la colada de piezas coladas a partir de una fundición de metal con un cuerpo (2a) de base y un lado (2b) superior que está asociado, con la pieza (2) de inserción de molde de colada insertada en el molde de colada permanente, a la cavidad de molde (H) rodeada por el molde de colada permanente y que representa la pieza colada que va a fabricarse, caracterizada por un collar (2h) de apoyo que sobresale con respecto al cuerpo (2a) de base, cuya altura (hs) es más pequeña que la altura (hg) de la pieza (2) de inserción de molde de colada.

12. Pieza de inserción de molde de colada según la reivindicación 11, caracterizada porque el collar (2h) de

apoyo parte de la superficie (2b) superior asociada a la cavidad de molde (H) del molde de colada 65 permanente.

13. Pieza de inserción de molde de colada según una de las reivindicaciones 11 ó 12, caracterizada porque está fabricada de una aleación a base de Cu, Ni o Be.

14. Pieza de inserción de molde de colada según la reivindicación 13, caracterizada porque se compone en del 90% al 98% de Cu, Nio Be.

15. Pieza de inserción de molde de colada según una de las reivindicaciones 11 a 14, caracterizada porque su coeficiente de dilatación térmica asciende a de 17, 0*10-6 m/ (m*K) a 18, 5*10-6 m/ (m*K) .

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Dispositivo de colada a baja presión y método de colada a baja presión, del 25 de Marzo de 2020, de NISSAN MOTOR CO., LTD.: Un dispositivo de colada a baja presión que comprende: un horno de conservación configurado para contener metal fundido; un cargador […]

Dispositivo para la colada de hierro fundido en una coquilla, del 31 de Octubre de 2019, de Huppert Engineering GmbH & Co. KG: Dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo […]

Dispositivo para la colada de hierro fundido en una coquilla, del 31 de Octubre de 2019, de Huppert Engineering GmbH & Co. KG: Dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo […]

Procedimiento para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 15 de Abril de 2019, de ACCESS e.V: Procedimiento para la fabricación de un objeto metálico (9, 9') con una alta capacidad de carga a partir de una aleación de α+γ TiAl para motores […]

Coquilla para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 9 de Abril de 2019, de ACCESS e.V: Coquilla para la fundición de un objeto metálico perfilado que comprende al menos dos piezas de coquilla (2a, 2b, 2c, 2d) que se pueden unir entre sí de forma […]

Procedimiento para la fabricación de piezas de fundición de metal ferroso, del 23 de Octubre de 2018, de Huppert Engineering GmbH & Co. KG: Procedimiento para la fabricación de piezas de fundición de metal ferroso en el que - se introduce un molde perdido , con un espacio hueco para el […]

Coquilla para producir piezas de fundición, del 18 de Abril de 2018, de Loewenstein, Jörg: Coquilla para producir piezas de fundición, con dos partes de coquilla, que pueden moverse una con relación a la otra desde una posición de apertura hasta […]

Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, así como producto, del 31 de Mayo de 2017, de Kienle + Spiess GmbH: Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, en el que se funde el cobre o la aleación […]