Molde, aparato y método para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras.

Molde (1) para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras,

enparticular una pala de turbina eólica, que comprende

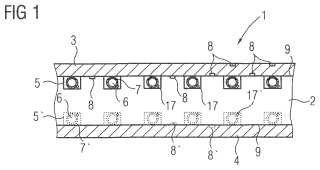

- al menos una capa (2) de núcleo de aislamiento térmico dispuesta entre al menos una capa (3) laminada interior yal menos una capa (4) laminada exterior y

- al menos un medio de calentamiento y/o enfriamiento dispuesto en contacto con o muy próximo a la capa (3, 4)laminada interior y/o exterior, por lo que

- el medio de calentamiento y/o enfriamiento comprende al menos un tubo (6, 6') para transportar un agente decalentamiento y/o enfriamiento, y

- el molde (1) comprende al menos un sensor (17, 17') para determinar el flujo y/o la potencia de calentamiento delagente de calentamiento y/o enfriamiento.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10001532.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: JENSEN, MICHAEL, CHRISTIANSEN,LARS FUGLSANG, HANSEN,SVEND LYNGE SCHULTZ, JACOBSEN,IB, JAKOBSEN,JOHNNY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de calentamiento o enfriamiento incorporados.

- B29C33/38 B29C 33/00 […] › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

PDF original: ES-2396952_T3.pdf

Fragmento de la descripción:

Molde, aparato y método para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras La invención se refiere a un molde para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras, en particular una pala de turbina eólica.

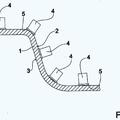

Las piezas compuestas muestran propiedades mecánicas extraordinarias. Por tanto, piezas compuestas han adquirido popularidad en productos de alto rendimiento que es necesario que sean ligeros, aunque lo suficientemente resistentes para soportar condiciones de carga duras tales como los componentes aeroespaciales (alas o hélices) , cascos para embarcaciones, marcos de bicicleta, carrocerías de coches de carreras o palas de turbina eólica. Mientras la fabricación de tales piezas compuestas que incluyen uno o más materiales de fibra dentro de una matriz de tipo resina duroplástica o termoplástica, por ejemplo una pala de turbina eólica, habitualmente una pluralidad de capas compuestas de fibras se forman dentro de uno o más moldes junto con otras piezas de estructura y la matriz de tipo resina se inyecta en el/los molde (s) preferiblemente con la aplicación de presiones bajas.

El documento EP 1 310 351 B1 se refiere a un método para fabricar palas de turbina eólica en un molde cerrado con un núcleo de molde dentro de partes de molde superior e inferior que forman una cavidad de molde en forma de la pala de turbina eólica. Después de colocar el material de fibras y el material de núcleo en la cavidad de molde, se aplica un vacío y se inyecta la matriz de tipo resina curable a través de un tubo de llenado. Para curar la matriz de tipo resina tiene que realizarse un perfil de temperatura especial. Por tanto, es necesario ajustar y monitorizar diversas rampas de calentamiento y enfriamiento y/o mesetas de temperatura mientras que se cura la matriz de tipo resina formando la pala de turbina eólica.

Una estructura de molde tradicional tal como se usa en el documento EP 1 310 351 B1 mencionado anteriormente comprende un material laminado compuesto de fibras de monolito de determinado grosor que tiene tubos de agua hechos de cobre junto con una malla de cobre montada por debajo del material laminado. Los tubos se aíslan habitualmente con un material de espuma, por consiguiente predominantemente se hace que el calentamiento y enfriamiento respectivamente progresen a través del material laminado y no a los alrededores.

Los tubos de agua hechos de cobre junto con la malla son componentes pesados, que requieren un material laminado resistente, es decir, grueso para llevar los tubos y la malla. Adicionalmente, el material laminado debe garantizar que las variaciones de temperatura no afecten a la forma de la (s) piezas (s) moldeada (s) . Por tanto, la transferencia de calor desde el agua en los tubos a la superficie exterior del molde y además en una superficie de la estructura de molde está limitada y es lenta debido a la conductividad térmica relativamente baja de los materiales usados.

Por tanto, la única posibilidad para controlar de manera apropiada el calentamiento o enfriamiento se logra midiendo la temperatura del flujo de entrada y la temperatura del flujo de salida del fluido que fluye a través de los tubos.

Por tanto, el control de los procesos de calentamiento y enfriamiento supone un reto. Cuánto calentamiento o enfriamiento es necesario y durante cuánto tiempo debe aplicarse la temperatura depende principalmente del grosor del molde y el medio de calentamiento y enfriamiento aplicado.

Así supone una cuestión decisiva cómo reducir el grosor del material laminado del molde para lograr una respuesta térmica de reacción más rápida para un mejor control del proceso, sin comprometer la integridad estructural del molde.

Los moldes delgados dan lugar a estructuras de molde inestables, débiles desde el punto de vista mecánico sensibles a las variaciones térmicas y que provocan grandes diferencias en la forma de las piezas moldeadas. Además, los moldes delgados pueden romperse fácilmente.

El objeto de la presente invención es proporcionar un molde mejorado que permita una mejor capacidad de control del proceso de fabricación de piezas compuestas.

Esto se logra mediante el molde mencionado anteriormente, que comprende al menos una capa de núcleo de aislamiento térmico dispuesta entre al menos una capa laminada exterior y al menos una capa laminada interior y al menos un medio de calentamiento y/o enfriamiento dispuesto en contacto con o muy próximo a la capa laminada interior y/o exterior.

Con la al menos una capa de núcleo de aislamiento térmico dispuesta entre la al menos una capa laminada exterior y la al menos una capa laminada interior el molde según la invención comprende un panel o estructura de tipo sándwich que tiene dos capas laminadas interior y exterior resistentes, rígidas separadas por la capa de núcleo de aislamiento térmico preferiblemente ligera. La separación de las capas laminadas interior y exterior, que realmente llevan la carga, mediante un núcleo de baja densidad aumenta el momento de inercia del panel con un aumento reducido del peso produciendo una estructura eficiente. Las propiedades mecánicas del sándwich dependen de la capa de núcleo de aislamiento térmico y los materiales de la capa laminada interior y exterior así como el grosor de la capa de núcleo de aislamiento térmico y las capas laminadas interior y/o exterior respectivamente. El molde según la invención da lugar a capas laminadas interior y/o exterior más delgadas en comparación con el molde dado a conocer en la técnica anterior.

El al menos un medio de calentamiento y/o enfriamiento dispuesto en contacto con o muy próximo a la capa laminada interior y/o exterior proporciona además con las capas laminadas interior y/o exterior más delgadas una transferencia de calor mejorada a y a través de las capas laminadas interior y/o exterior. Además, son factibles tiempos de reacción y latentes más cortos (el tiempo para que el molde se caliente desde una temperatura inicial hasta una determinada temperatura de trabajo dependiente del proceso) . Por tanto, el molde puede calentarse o enfriarse más rápido, lo que tiene efectos importantes sobre la pieza que va a construirse. En caso necesario pueden alcanzarse rampas de temperaturas marcadas para ahorrar energía de proceso. Por tanto, el molde según la invención tiene una capacidad de ajuste de temperatura mejor y más rápido y da lugar a un proceso que puede controlarse mejor.

Es posible que el molde comprenda un medio de calentamiento y/o enfriamiento dispuesto en contacto con o muy próximo o bien a la capa laminada interior o bien a la capa laminada exterior. Asimismo, el medio de calentamiento y/o enfriamiento puede estar dispuesto en contacto con o muy próximo a ambas capas laminadas interior y exterior, lo que es ventajoso con respecto a la formación del esfuerzo inducido térmico, por ejemplo la carga térmica del molde provocada por un gradiente de temperatura entre las capas laminadas interior y exterior. La forma de la disposición y el número total de medios de calentamiento y/o enfriamiento implicados dentro del molde depende de las dimensiones de la pieza compuesta y los materiales empleados.

Preferiblemente, el medio de calentamiento y/o enfriamiento está dispuesto en al menos un rebaje dentro de la capa de núcleo de aislamiento térmico y/o la capa laminada interior y/o la exterior, o está expuesto sobre la capa de núcleo de aislamiento térmico o está moldeado en el interior de la capa de núcleo de aislamiento térmico y/o la capa laminada interior y/o exterior. Por tanto, la invención da a conocer diversas ubicaciones posibles para disponer el medio de calentamiento y/o enfriamiento, que pueden considerarse en combinación o como alternativas. Son posibles rebajes de tipo ranuras, muescas o aberturas similares para alojar el medio de calentamiento y/o enfriamiento dentro de la capa de núcleo de aislamiento térmico y/o las capas laminadas interior y/o exterior. Además, es posible, disponer el medio de calentamiento y/o enfriamiento sobre, por ejemplo encima de la superficie o áreas cerca de la superficie de la capa de núcleo de aislamiento térmico.

De manera similar, es factible el moldeo del medio de calentamiento y/o enfriamiento en el interior de la capa de núcleo de aislamiento térmico y/o las capas laminadas interior y/o exterior. Todas las disposiciones son bajo la premisa de que el medio de calentamiento y/o enfriamiento proporciona una transferencia de calor apropiada y rápida a las capas laminadas interior y/o exterior y además a la pieza compuesta. El molde según la invención puede templarse... [Seguir leyendo]

Reivindicaciones:

1. Molde (1) para fabricar una pieza compuesta que incluye al menos una matriz reforzada con fibras, en particular una pala de turbina eólica, que comprende

- al menos una capa (2) de núcleo de aislamiento térmico dispuesta entre al menos una capa (3) laminada interior y al menos una capa (4) laminada exterior y

- al menos un medio de calentamiento y/o enfriamiento dispuesto en contacto con o muy próximo a la capa (3, 4) laminada interior y/o exterior, por lo que

- el medio de calentamiento y/o enfriamiento comprende al menos un tubo (6, 6’) para transportar un agente de calentamiento y/o enfriamiento, y

- el molde (1) comprende al menos un sensor (17, 17’) para determinar el flujo y/o la potencia de calentamiento del agente de calentamiento y/o enfriamiento.

2. Molde según la reivindicación 1, en el que el medio de calentamiento y/o enfriamiento está dispuesto en al menos un rebaje (5, 5’) dentro de la capa (2) de núcleo de aislamiento térmico y/o la capa (3, 4) laminada interior y/o la exterior, o está dispuesto sobre la capa (2) de núcleo de aislamiento térmico o está moldeado en el interior de la capa (2) de núcleo de aislamiento térmico y/o la capa (3, 4) laminada interior y/o la exterior.

3. Molde según la reivindicación 1 ó 2, en el que el medio de calentamiento y/o enfriamiento comprende hilos (7, 7’) de calentamiento eléctricos, por lo que preferiblemente los tubos (6, 6’) están al menos parcialmente rodeados por los hilos (7, 7’) de calentamiento eléctricos.

4. Molde según una de las reivindicaciones anteriores, que tiene al menos un sensor (17, 17’) para determinar la temperatura del agente de calentamiento y/o enfriamiento o el propio medio de calentamiento y/o enfriamiento.

5. Molde según una de las reivindicaciones anteriores, en el que al menos un sensor (8, 8’) térmico está dispuesto en o en el interior de la capa (3, 4) laminada interior y/o exterior para determinar la temperatura de la capa (3, 4) interior y/o exterior.

6. Molde según una de las reivindicaciones anteriores, en el que un agente (9) de acoplamiento que refuerza la unión entre la al menos una capa (2) de núcleo de aislamiento térmico y la capa (3, 4) laminada interior y/o exterior está dispuesto entre la al menos una capa (2) de núcleo de aislamiento térmico y la capa (3, 4) laminada interior y/o exterior.

7. Molde según una de las reivindicaciones anteriores, en el que las capas (3, 4) laminadas interior y exterior están hechas de un material compuesto de fibras, preferiblemente de fibra de vidrio, fibra inorgánica o fibra de carbono o una combinación de dichas fibras dentro de una matriz de resina curada, y la capa (2) de núcleo de aislamiento térmico está hecha de madera de balsa, material de espuma polimérica o una combinación de los mismos.

8. Molde según una de las reivindicaciones anteriores, en el que el grosor de la capa (3, 4) laminada interior y/o exterior está dentro de un intervalo de desde 12 hasta 4 mm, preferiblemente de 8 mm.

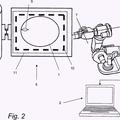

9. Aparato para fabricar una pieza compuesta, especialmente una pala de turbina eólica, que comprende al menos un molde (1) según una de las reivindicaciones anteriores, que puede conectarse o conectado con un sistema (11) de calentamiento y/o enfriamiento con una unidad (12) de control para controlar el proceso de calentamiento y/o enfriamiento del molde (1) .

10. Aparato según la reivindicación 9, en el que el molde (1) comprende al menos un sensor (17) para determinar el flujo y/o temperatura y/o potencia de calentamiento del agente de calentamiento y/o enfriamiento o el propio medio de calentamiento y/o enfriamiento y/o al menos un sensor (8) térmico dispuesto en o en el interior de la capa (3, 4) laminada interior y/o exterior, por lo que la unidad (12) de control está construida para recibir y procesar datos desde los sensores (17, 8) generando datos de control para controlar el sistema (11) de calentamiento y/o enfriamiento.

11. Aparato según la reivindicación 9, en el que la unidad (12) de control está adaptada para determinar y controlar el grado de curado de la pieza al menos a partir de los datos del sensor (8) térmico.

12. Aparato según una de las reivindicaciones 9 a 11, en el que el sistema (11) de calentamiento y/o enfriamiento comprende al menos una bomba y/o al menos una válvula y/o al menos una fuente de calentamiento y/o enfriamiento que se controla mediante la unidad (12) de control.

13. Método para fabricar una pieza compuesta, en particular una pala de turbina eólica, que usa el aparato (10) según una de las reivindicaciones 9 a 12.

14. Método según la reivindicación 13, en el que la unidad (12) de control recibe y procesa datos desde al

menos un sensor (17) para determinar el flujo y/o temperatura y/o potencia de calentamiento del agente de calentamiento y/o enfriamiento o el propio medio de calentamiento y/o enfriamiento y/o desde al menos un sensor

(8) térmico y genera datos de control para controlar el sistema (11) de calentamiento y/o enfriamiento.

15. Método según la reivindicación 13 ó 14, en el que la unidad (12) de control determina el grado de curado de 10 la pieza compuesta al menos a partir de los datos del sensor (8) térmico.

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Método y aparato para fabricación de un componente de pala de turbina eólica con temperatura de curado uniforme, del 7 de Noviembre de 2018, de VESTAS WIND SYSTEMS A/S: Un aparato de moldeo de un componente de pala de turbina eólica para fabricación de un componente de pala de turbina eólica que tiene una […]

Fabricación de una pala de rotor de una turbina eólica con calefacción bilateral, del 28 de Febrero de 2018, de Senvion GmbH: Procedimiento para la fabricación de un componente reforzado con fibras de una pala de rotor de una turbina eólica, en el que se coloca al menos un producto semiacabado […]

Procedimiento para la fabricación de un útil de moldeo, así como útil de moldeo fabricado por dicho procedimiento, del 25 de Octubre de 2017, de Airbus Defence and Space GmbH: Procedimiento de fabricación de útiles de moldeo para la fabricación de un útil de moldeo para la fabricación de piezas moldeadas de plástico que comprende: […]

Molde directo para palas de rotor para aerogeneradores, procedimiento de fabricación y utilización del molde, del 21 de Junio de 2017, de Senvion GmbH: Molde directo para palas de rotor para aerogeneradores, componentes de palas de rotor o secciones de pala de rotor, que comprende un bastidor de […]

Dispositivo para el moldeo rotacional de material plástico, del 28 de Septiembre de 2016, de AMS Belgium: Dispositivo para moldeo rotacional para la producción de un objeto fabricado de un material que contiene una materia prima curable, donde […]

Dispositivo para el moldeo rotacional de material plástico, del 28 de Septiembre de 2016, de AMS Belgium: Dispositivo para moldeo rotacional para la producción de un objeto fabricado de un material que contiene una materia prima curable, donde […]

Molde para un componente de turbina eólica, del 8 de Junio de 2016, de VESTAS WIND SYSTEMS A/S: Un molde para un componente de turbina eólica, tal como para una pala de turbina eólica , comprendiendo el componente una pluralidad de elementos […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]