Método y aparato para optimizar procedimientos de forja.

Un método de forjado de una pieza de trabajo que se mueve a lo largo de un eje longitudinal de una prensa deforja y que tiene un primer y un segundo extremos transversales al mismo,

caracterizado porque comprende:detectar las posiciones relativas del primer y segundo extremos de la pieza de trabajo a lo largo del eje longitudinalmediante la detección de la presencia de cada uno del primer y segundo extremos cuando cada uno del primer ysegundo extremos cruza un plano de medición transversal al eje longitudinal, calcular una longitud de la pieza detrabajo entre el primer y segundo extremos, determinar la altura (Ho) inicial de la pieza de trabajo transversal al ejelongitudinal, y calcular una relación de entalla (Sb/Ho) para una posible ubicación de forjado, en donde Sb es unaanchura efectiva de matriz plana de la prensa de forja, y

determinar si la relación de entalla es mayor que 0,5.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/014252.

Solicitante: SPECIALTY MINERALS MICHIGAN INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 30600 TELEGRAPH ROAD BINGHAM FARMS, MICHIGAN 48025 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KIRCHHOFF, STEFAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C51/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Dispositivos de medida, de calibrado, de indicación, de recuento o de marcado, especialmente concebidos para ser utilizados en la producción o en la manipulación de los materiales a que se refieren las subclases B21B - B21F.

- B21J1/04 B21 […] › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 1/00 Preparación de piezas en estado bruto. › Conformación de las piezas brutas por forjado o prensado solamente.

- B21J9/20 B21J […] › B21J 9/00 Prensas para forjar. › Dispositivos de control especialmente concebidos para las prensas de forjar, no limitados a uno de los subgrupos precedentes.

PDF original: ES-2400364_T3.pdf

Fragmento de la descripción:

Método y aparato para optimizar procedimientos de forja.

La presente descripción se refiere a un método y un aparato para optimizar un procedimiento de forja según el preámbulo de las reivindicaciones 1 y 15.

Se conoce la utilización de la forja de matriz abierta para conformar y/o embutir una pieza de trabajo metálica entre las matrices superior e inferior de una prensa de forja, especialmente con respecto a las operaciones de forja de piezas de trabajo de gran tamaño (por ejemplo, para maquinaria de generación de energía, cigüeñales) , un ejemplo de la cual se conoce a partir de GB 1003 153 A. Un aspecto importante en relación a la calidad de un producto forjado, es una forja uniforme y completa del núcleo de la pieza de trabajo con el fin de eliminar cavidades y otras inclusiones en la pieza de trabajo que deterioran la calidad. Para obtener una consolidación uniforme de la línea central, siendo la línea central la dirección en la que se mueve la pieza de trabajo hacia adelante y hacia atrás, el centro de gravedad de la pieza de trabajo se considera la línea central de una pieza que se está forjando. Se utiliza un proceso conocido como “dentado” para convertir un lingote de fundición de grano grueso en un tocho forjado de grano fino o en otras palabras romper la estructura de fundición gruesa y consolidar los defectos internos en la pieza de trabajo. En muchos talleres de forja, debido a las diversas limitaciones impuestas por la operación de forja de gran envergadura de piezas de trabajo al rojo vivo, los procesos de forja son controlados por operarios. En tales procesos, el operario controla la consolidación de la línea central mediante inspección visual para determinar las áreas de consolidación de la última pasada del forjado, que aparecen como estructuras brillantes en el lateral de la pieza de trabajo. A partir de la experiencia, luego el operario estima la ubicación de los próximos golpes del dentado o “puntos de configuración” para mejorar la consolidación de la línea central.

Sin embargo, pueden producirse variaciones en el proceso de control del operario relacionado y también variaciones de la calidad de la consolidación alcanzada, lo que puede conducir a un alto nivel de rechazos en términos de la gestión de calidad y de la economía. Además, si una pieza de trabajo no se inspecciona para ver la ausencia de tales defectos hasta que ha sido primero embutida o deformada, las cavidades e inclusiones originadas en el proceso de fundición pueden permanecer después en el proceso de forja. Normalmente estos defectos requieren un forjado adicional y/o desechar la pieza de trabajo, lo que puede resultar en la pérdida de tiempo de trabajo, material y/o costes de energía.

Lo anterior ilustra las limitaciones conocidas que existen en la actualidad en los aparatos de control de la forja y en los métodos. Así parece que sería ventajoso proporcionar una alternativa orientada a superar una o más de las limitaciones establecidas anteriormente. En consecuencia, se describen a continuación aparatos de control de la forja y métodos alternativos incluyendo las características descritas seguidamente con más detalle.

Compendio de la invención Según la presente invención, se proporcionan un método y un aparato para optimizar la forja de una pieza de trabajo que se desplaza a lo largo de un eje longitudinal de una prensa de forja.

Los anteriores y otros aspectos se harán evidentes a partir de la siguiente descripción detallada de la invención cuando se la considere junto con las figuras de dibujos adjuntas.

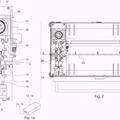

Breve descripción de los dibujos la figura 1 es una vista en perspectiva del sistema de control de la forja utilizado junto con una prensa de forja según la presente invención;

la figura 2 es una vista superior del sistema de control de la forja utilizado junto con una prensa de forja según la presente invención;

la figura 3 es un gráfico del perfil medido de una pieza de trabajo generado mediante mapeado de la superficie objetivo cuando cruza el plano de medición de acuerdo con la presente invención;

la figura 4 es un dibujo esquemático que ilustra el desplazamiento de la entalla de un proceso de forja;

la figura 5 es un diagrama de flujo que representa rutinas utilizadas para implementar el método según la presente invención;

la figura 6 es un dibujo esquemático que ilustra un modelo de consolidación de línea central.

Descripción detallada de la invención La invención se entiende mejor mediante la referencia a los dibujos adjuntos en los que los números de referencia similares se refieren a piezas similares. Se debe hacer hincapié en que, según la práctica común, las diferentes dimensiones de las partes componentes del aparato mostradas en los dibujos no están a escala y se han aumentado para mayor claridad. También, las designaciones direccionales “izquierda” o “derecha” no deben interpretarse como limitadas a ninguna orientación específica sino que, más bien, tienen la finalidad de referencia, ya que pertenece a las vistas que se muestran en las figuras del dibujo.

Según el aparato y el método de la presente invención como se describe en este documento, se proporciona un método sin contacto y un aparato para controlar una operación de forja utilizando un láser sin contacto de medición del perfil. El método y el aparato son especialmente útiles para controlar la consolidación de la línea central de una pieza de trabajo durante una operación de dentado.

Brevemente, el método de la presente invención mide la longitud en tiempo real de una pieza de trabajo entre pasadas de la forja. Esta medición es necesaria para un registro preciso de las áreas de consolidación de la línea central. Esta medición es también necesaria porque la longitud no se puede deducir de mediciones de bases de datos anteriores y/o teóricas debido a la falta de homogeneidad de la calidad de la pieza de trabajo tales como las propiedades químicas y físicas. Por lo tanto, la elongación después de cada golpe no se puede predecir. Esta medición se consigue mediante un escáner de láser bidimensional, que mide el perfil transversal del extremo de la pieza de trabajo cuando cruza un plano de medición. Este método también incluye calcular el grado actual de consolidación de la línea central y el desplazamiento de la entalla y/o del punto de configuración para una próxima pasada de la forja. La posición de la próxima pasada de la forja se marca luego a lo largo en una pantalla de proceso con todas las pasadas anteriores de los golpes de la forja para mostrar el grado de consolidación de la línea central. Esto se hace mediante un programa de ordenador que presenta los puntos de configuración anteriores a lo largo de la pieza de trabajo junto con la posición potencial del siguiente punto de configuración en gráficos en tiempo real. El programa después o bien sugiere o selecciona automáticamente para un operario de forja el siguiente punto de configuración, que tiene en cuenta todas las condiciones generales y especiales de frontera del taller de forja.

Con referencia a las figuras en las que las referencias numéricas similares indican estructuras similares en todo momento, la figura 1 muestra una vista en perspectiva del presente sistema 10 de control de la forja tal como se utiliza en conjunción con una pieza de trabajo 30 que se está forjando entre una matriz superior 32 y una matriz inferior 34 de una prensa de forja. El sistema 10 de control de la forja tal como se configura para utilizar en una prensa de forja se puede ver más claramente a partir de la vista superior de la figura 2 y que tiene una pinza 35 manipuladora y una cadena 36 de manejo para apoyar y manipular la pieza de trabajo 30.

El sistema 10 de la figura 1 utiliza un cabezal 14 de escaneado láser que se configura en un modo de línea de escaneo y que se conecta al equipo 15 de apoyo ubicado dentro de un cuarto de control 12. Como se ve en la figura 1, el equipo 15 de apoyo utiliza un monitor 16 con pantalla de video en color, una impresora 20 de imagen en color, una unidad 22 de proceso central y una electrónica 24 de interfase. Se proporciona también una estación de trabajo 17, que emplea un teclado u otros medios 28 de entrada de comandos, unida al equipo 15 de apoyo.

Un cabezal 14 de escanear con láser, equipamiento 15 de apoyo y software para efectuar mediciones sin contacto de la pieza de trabajo y el cálculo consecuente de sus dimensiones y/o forma están disponibles comercialmente en FERROTRON Technologies, GMBH, Industrial Measurement Technology, Moers, Alemania, una división de Minerals Technologies Inc., como el sistema de formación de imágenes... [Seguir leyendo]

Reivindicaciones:

1. Un método de forjado de una pieza de trabajo que se mueve a lo largo de un eje longitudinal de una prensa de forja y que tiene un primer y un segundo extremos transversales al mismo, caracterizado porque comprende:

detectar las posiciones relativas del primer y segundo extremos de la pieza de trabajo a lo largo del eje longitudinal mediante la detección de la presencia de cada uno del primer y segundo extremos cuando cada uno del primer y segundo extremos cruza un plano de medición transversal al eje longitudinal, calcular una longitud de la pieza de trabajo entre el primer y segundo extremos, determinar la altura (Ho) inicial de la pieza de trabajo transversal al eje longitudinal, y calcular una relación de entalla (Sb/Ho) para una posible ubicación de forjado, en donde Sb es una anchura efectiva de matriz plana de la prensa de forja, y

determinar si la relación de entalla es mayor que 0, 5.

2. El método según la reivindicación 1, en donde la detección de las posiciones relativas del primer extremo y del segundo extremo se realiza utilizando un aparato de escaneado láser.

3. El método según la reivindicación 1 o la reivindicación 2, en donde si la relación de entalla calculada es mayor que 0, 5, se identifica la posible ubicación de forjado como una propuesta de ubicación de forjado.

4. El método según cualquiera de las reivindicaciones precedentes, en donde después de haber realizado un golpe de forjado mediante la prensa de forja: se detectan las posiciones relativas del primer y segundo extremos de la pieza de trabajo a lo largo del eje longitudinal y se calcula una longitud de la pieza de trabajo entre los mismos; y se mueve de forma iterativa la pieza de trabajo a lo largo del eje longitudinal hacia una nueva propuesta de ubicación del forjado y se determina si la relación de entalla es mayor que 0, 5.

5. El método según la reivindicación 4, que comprende además calcular la consolidación de la línea central para la ubicación de forja propuesta antes de realizar el golpe de forjado.

6. El método según la reivindicación 5, en donde la consolidación de la línea central de calcula mediante la ecuación:

dn=Sb-Ho/F, donde si (dn<0) entonces dn=0 y Fº2 donde: dn es la anchura del área de consolidación de la línea central del golpe y n es el número de golpe, Sb es la anchura efectiva de la matriz plana, Ho es la altura de la pieza de trabajo y F es un factor empírico con un valor mínimo de 2.

7. El método según la reivindicación 6, en donde la consolidación de la línea central se calcula mediante la ecuación:

D=suma total de dn, donde: D es la anchura total sumada de las áreas de consolidación a lo largo del eje central, donde no se incluye en el cálculo la superposición de las áreas.

8. El método según la reivindicación 5, en donde la consolidación de la línea central de calcula mediante la ecuación:

Q=100%·D/L, donde: Q es el porcentaje de calidad de la consolidación de la línea central y L es la longitud de la pieza de trabajo.

9. El método según cualquiera de las reivindicaciones 5 a 8, en donde la consolidación de la línea central se emite gráficamente.

10. El método según cualquiera de las reivindicaciones 5 a 9, en donde, después de haber realizado un golpe de forjado en una ubicación, las ubicaciones de los golpes de forjado se emiten gráficamente.

11. El método según cualquiera de las reivindicaciones 5 a 10, en donde la ubicación posible de forjado se selecciona automáticamente como ubicación de forjado real.

12. El método según la reivindicación 1, en donde si la relación de entalla calculada es menor o igual que 0, 5, se realiza el paso del movimiento iterativo de la pieza de trabajo a lo largo del eje longitudinal hacia una nueva ubicación propuesta de la forja hasta que la relación de entalla calculada sea mayor de 0, 5, y se identifica la ubicación posible de forjado como una ubicación propuesta de forjado.

13. El método según la reivindicación 12, en donde después de haber realizado un golpe de forjado mediante la prensa de forja: se detectan las posiciones relativas del primer y segundo extremos de la pieza de trabajo a lo largo del eje longitudinal y se calcula una longitud de la pieza de trabajo entre los mismos; y se mueve de forma iterativa la pieza de trabajo a lo largo del eje longitudinal hacia una nueva propuesta de ubicación del forjado y se determina si la relación de entalla es mayor de 0, 5.

14. El método según la reivindicación 13, que comprende además calcular una consolidación de la línea central para la ubicación de forjado propuesta con anterioridad a la realización del golpe de forjado.

15. Un aparato para una pieza de trabajo que se mueve a lo largo del eje longitudinal de una prensa de forja y que tiene un primer y un segundo extremos transversales al mismo, caracterizado porque comprende: un escáner óptico 5 para detectar las posiciones relativas del primer y segundo extremos de la pieza de trabajo a lo largo del eje longitudinal detectando la presencia de cada uno del primer y segundo extremos cuando cada uno del primer y segundo extremos cruza un plano de medición transversal al eje longitudinal, medios para calcular una longitud de la pieza de trabajo entre el primer y segundo extremos, y para determinar la altura (Ho) inicial de la pieza de trabajo transversal al eje longitudinal, y medios para calcular una relación (Sb/Ho) de entalla para una posible ubicación de forjado sobre la pieza de trabajo, en donde Sb es una anchura efectiva de la matriz plana de la prensa de forja, y para determinar si la relación de entalla es mayor de 0, 5.

16. Un aparato según la reivindicación 15, en donde la detección de las posiciones relativas del primer y segundo extremos se realiza utilizando un aparato de escaneo láser y moviendo de forma iterativa la pieza de trabajo a lo largo del eje longitudinal hacia una nueva ubicación de forjado propuesta y determinando si la relación de entalla es mayor de 0, 5.

Patentes similares o relacionadas:

Dispositivo de fabricación de lámina de acero laminada en caliente, y método de fabricación de lámina de acero laminada en caliente, del 1 de Enero de 2020, de NIPPON STEEL CORPORATION: Un aparato de fabricación de una lámina de acero laminada en caliente que comprende: una fila de laminadores de acabado en caliente; un dispositivo […]

Método para producir un producto de laminado de anillos contorneado, del 9 de Octubre de 2019, de OTTO FUCHS KOMMANDITGESELLSCHAFT: Método para producir de manera reproducible un producto de laminado de anillos contorneado para una aplicación giratoria, con una máquina de laminado de anillos […]

Bobina de una banda de metal enrollada con una marcación y uso de esa marcación, del 26 de Septiembre de 2019, de Austria Metall GmbH: Bobina formada por una banda de metal enrollada, en particular banda de aluminio, con una marcación sobre un lado plano de la banda de metal, […]

Bobina de una banda de metal enrollada con una marcación y uso de esa marcación, del 26 de Septiembre de 2019, de Austria Metall GmbH: Bobina formada por una banda de metal enrollada, en particular banda de aluminio, con una marcación sobre un lado plano de la banda de metal, […]

Conjunto y método para el marcado y corte de alambres, y una máquina que comprende dicho conjunto, del 31 de Julio de 2019, de Cometo S.r.l: Conjunto para marcar y cortar alambres, que comprende

- primeros medios de corte ;

- segundos medios de corte enfrentados a los primeros […]

Conjunto y método para el marcado y corte de alambres, y una máquina que comprende dicho conjunto, del 31 de Julio de 2019, de Cometo S.r.l: Conjunto para marcar y cortar alambres, que comprende

- primeros medios de corte ;

- segundos medios de corte enfrentados a los primeros […]

Estabilizador hueco, y tubo de acero para estabilizadores huecos y método para producir el mismo, del 23 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un estabilizador hueco que tiene una composición química que comprende como componentes químicos, en términos de % en masa: del 0,26% al 0,30% de C, del 0,05% […]

Aparato de laminado y método de monitorización del laminado, del 7 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un aparato de laminado que comprende: una pluralidad de plataformas de laminado , cada una de las cuales incluye un par de rodillos de trabajo y una unidad […]

APARATO DE VERIFICACIÓN DE POSICIONAMIENTO PARA PIEZAS TUBULARES METÁLICAS, EQUIPO DE VERIFICACIÓN Y MÉTODO DE VERIFICACIÓN DE POSICIONAMIENTO, del 31 de Octubre de 2017, de LA FARGA TUB, S.L. (100.0%): Aparato de verificación de posicionamiento para piezas tubulares metálicas, equipo de verificación y método de verificación de posicionamiento. Aparato de verificación de […]

Dispositivo de laminado de chapas metálicas, del 7 de Junio de 2017, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un aparato de laminado para un material metálico laminado plano, teniendo el aparato de laminado al menos un par de cilindros de trabajo inferior […]