Método y aparato para ajustar la dureza de un producto en forma de lámina.

Método para calentar un material en forma de lámina (2) en un horno industrial (1) hasta un perfil de temperaturapredeterminado a través de la dirección longitudinal (3),

y la dirección transversal (4), del material (2), en el que elmaterial en forma de lámina (2) se transporta por un horno (1) en relación a al menos una rampa (6), dispuesta a travésde la dirección transversal (4) de la lámina de metal (2) por debajo del material (2), y/o al menos una rampa (6),dispuesta a través de la dirección transversal (4) de la lámina de metal (2) por encima del material (2), comprendiendocada una de las rampas (6) un número determinado de quemadores DFI (7) (de Impacto Directo de Llama) situados enuna fila uno junto a otro, en el que, los quemadores DFI (7) se dirigen hacia el material en forma de lámina (2), en elque, los quemadores individuales (7) de cada rampa (6) se controlan de forma individual para dar una potencia decalentamiento predeterminada, caracterizado por que cada quemador (7) se alimenta con un combustible gaseoso olíquido y un oxidante que contiene más del 80% en peso de oxígeno, y por que el mencionado perfil de temperaturapuede ser seleccionado para ser uniforme o no uniforme.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2006/050407.

Solicitante: AGA AB.

Nacionalidad solicitante: Suecia.

Dirección: S-181 81 Lidingo SUECIA.

Inventor/es: GARTZ,MATS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/52 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › con llamas.

- C21D9/46 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para láminas metálicas.

- F27D99/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2420529_T3.pdf

Fragmento de la descripción:

Método y aparato para ajustar la dureza de un producto en forma de lámina La presente invención se refiere a un método y a un dispositivo para calentar un material en forma de lámina hasta un perfil de temperatura predeterminado. Dicho método se utiliza, por ejemplo, en procesos de recocido antes de la formado de láminas y placas de materiales metálicos, así como en hornos para el tratamiento térmico continuo de láminas de metal.

Cuando se tratan térmicamente láminas, placas, etc, de un material metálico tal como acero, a menudo se desea poder controlar las características del material a través del material tratado térmicamente. Las características pueden incluir, a modo de ejemplo, la dureza, la planicidad y la tensión residual del material.

Un ejemplo de tal proceso de tratamiento térmico es cuando se recuecen láminas de metal en un horno antes de su formado. En este caso es a menudo deseable que las características del material sean uniformes a través de la lámina de metal, tanto en la dirección longitudinal como en la dirección transversal, con respecto a la dirección del flujo de material en el proceso de tratamiento térmico, ya que esto proporciona un buen comportamiento de formabilidad de la lámina de metal en muchas aplicaciones. Con el fin de obtener tales características de material uniformes, es necesario para la transferencia de calor a la lámina de metal que sean uniformes a través de la lámina, con el fin de obtener una distribución uniforme de la temperatura o un perfil uniforme a través de toda la lámina.

En otras aplicaciones, se desea un perfil de temperatura predeterminado no uniforme. Por ejemplo, pueden ser deseables diferentes características de dureza en los bordes de una lámina de metal en vez de en su centro, para su posterior procesamiento en un producto tal como un techo de vehículo o equivalente.

Hoy en día, el tratamiento térmico de metales en forma de lámina por lo general se lleva a cabo en un horno. Tales hornos comúnmente utilizados incluyen hornos a base de combustible que pueden comprender una llama abierta o un tubo calefactor para transferir calor a la lámina de metal.

Cuando se usan tales hornos para el tratamiento térmico de, por ejemplo, una lámina de metal, a menudo no es posible obtener el perfil de temperatura deseado a través de la lámina. En vez de esto, se produce una serie de problemas.

Los hornos de la técnica anterior para el tratamiento térmico de materiales metálicos en forma de lámina experimentan problemas con el sobrecalentamiento de los bordes, en comparación con el calentamiento de las secciones medias de las láminas. La razón de esto es que hacia el borde de la lámina, la relación área de superficie/volumen de la lámina aumenta, lo que da lugar a una transferencia de calor más rápida a los bordes del metal. Esto es común cuando se tratan térmicamente productos de lámina o placa con espesores que van de 1 mm a 100 mm, aunque también es un problema para materiales con un espesor aún mayor (por ejemplo de hasta 300 mm) , y en toda la gama de materiales metálicos, incluido acero al carbono, acero inoxidable, aceros suaves, aluminio, cobre, etc. La diferencia de temperatura entre el borde y el centro de la lámina puede ser de hasta 20° C.

En el caso en el que se tratan térmicamente láminas de metal de una en una, el problema surge tanto en los bordes laterales de la lámina como en los bordes del principio y del final. Para el procesamiento continuo de una lámina de metal larga, el problema surge principalmente en los bordes laterales, aunque posiblemente también al iniciarse o interrumpirse el proceso, o cuando se cambian las láminas.

El resultado de este problema es que las diferencias de temperatura transversal y longitudinal derivan en deformaciones, dureza desigual y/u otras características del material que no son distribuidas de manera uniforme a través de la lámina. En algunos casos, las láminas tienen que ser enderezadas antes de la siguiente fase de procesamiento, deteriorándose aún más la dureza y las características de tensión residual del material. Por supuesto, el problema se produce tanto en la dirección longitudinal como en la dirección transversal a través de la lámina.

El documento EP 0 760 397 A1 da a conocer un aparato para producir una banda de acero inoxidable, incluyendo un horno de tratamiento térmico equipado con quemadores de fuego directo y un dispositivo de control de combustión. Dependiendo de la distribución de temperatura con respecto a la anchura de la banda, se rocía gas de combustión en una parte de borde de banda deseada, con el fin de evitar un descenso de la temperatura de la misma.

En segundo lugar, es difícil controlar con precisión el perfil de temperatura, en cualquier dirección, a través de metales en forma de lámina cuando se utilizan hornos convencionales. Como se describió anteriormente, un perfil de temperatura no uniforme específico podría ser deseable con el fin de hacer que el metal tratado térmicamente sea adecuado para su posterior procesamiento en diversas aplicaciones. El control sobre el perfil de temperatura se desea a menudo tanto en la dirección longitudinal como en la dirección transversal de la lámina.

En tercer lugar, en algunas aplicaciones se desea que algunas secciones del metal en forma de lámina sean tratadas térmicamente en momentos diferentes a otras secciones. Por ejemplo, cuando se recuece una lámina de metal, los inventores han demostrado que es ventajoso calentar en primer lugar la sección media de la lámina, con el fin de introducir tensión de compresión en la sección media. A partir de entonces, es ventajoso transferir calor al borde de la lámina. De esta manera, la tensión de compresión introducida en los bordes de la lámina no va a hacer que la lámina se deforme cuando se recueza la lámina. Esto se describirá con más detalle a continuación.

La presente invención resuelve los problemas anteriores.

Por lo tanto, la invención proporciona un método para calentar un material en forma de lámina en un horno industrial hasta un perfil de temperatura predeterminado a través de la dirección longitudinal y la dirección transversal del material, de acuerdo con la reivindicación 1.

La invención también proporciona un aparato del tipo y sustancialmente con las características que se definen en la reivindicación 8.

La invención se describirá ahora en detalle, con referencia a realizaciones ejemplares de la invención y a los dibujos adjuntos, de los cuales:

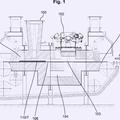

La figura 1 es una vista superior de una rampa de quemador de acuerdo con una primera realización preferida de la invención.

La figura 2 es una vista en detalle en sección de un producto en forma de lámina siendo tratado térmicamente por dos quemadores individuales de acuerdo con una primera realización preferida de la invención.

La figura 3 es una vista general en sección de un horno con una rampa de quemador de acuerdo con la presente invención.

La figura 4 es una vista superior de una rampa de quemador de acuerdo con una segunda realización preferida de la invención.

Con referencia a la figura 1, a la figura 2 y a la figura 3, se describe ahora una primera realización preferida.

En esta primera realización, un metal en forma de lámina se recuece, antes de una fase de procesamiento de formado. El material se precalienta o calienta hasta su temperatura de formado final. En el primer caso, se calienta aún más en un horno secundario hasta su temperatura de formado final.

La figura 1 muestra una lámina de metal 2 en una fase de procesamiento de recocido continuo. Asociadas a la lámina de metal 2 están la dirección longitudinal 3 y la dirección transversal 4, con respecto a la dirección de movimiento 5 de la lámina de metal 2. A través de la dirección transversal 4 de la lámina de metal 2, se coloca una rampa de quemador 6. La rampa 6 está provista de un número determinado de quemadores DFI individuales 7, equidistantemente espaciados a lo largo de la dirección transversal 4 de la lámina de metal 2.

La figura 2 muestra una vista en sección en un plano P-P, mostrado en la figura 1, de dos quemadores individuales 7, colocados en dos rampas 6, uno encima de la lámina de metal 2, y uno por debajo de la lámina de metal 2. Puesto que los dos quemadores individuales 7 son esencialmente similares, los números de referencia sólo se muestran para el quemador superior 7. Como puede verse, los quemadores están dispuestos en un soporte de quemador 8, lo que permite que el quemador se incline con el fin de ajustar el ángulo A de la llama 9 producida por el quemador 7. En la presente realización, el ángulo... [Seguir leyendo]

Reivindicaciones:

1. Método para calentar un material en forma de lámina (2) en un horno industrial (1) hasta un perfil de temperatura predeterminado a través de la dirección longitudinal (3) , y la dirección transversal (4) , del material (2) , en el que el material en forma de lámina (2) se transporta por un horno (1) en relación a al menos una rampa (6) , dispuesta a través de la dirección transversal (4) de la lámina de metal (2) por debajo del material (2) , y/o al menos una rampa (6) , dispuesta a través de la dirección transversal (4) de la lámina de metal (2) por encima del material (2) , comprendiendo cada una de las rampas (6) un número determinado de quemadores DFI (7) (de Impacto Directo de Llama) situados en una fila uno junto a otro, en el que, los quemadores DFI (7) se dirigen hacia el material en forma de lámina (2) , en el que, los quemadores individuales (7) de cada rampa (6) se controlan de forma individual para dar una potencia de calentamiento predeterminada, caracterizado por que cada quemador (7) se alimenta con un combustible gaseoso o líquido y un oxidante que contiene más del 80% en peso de oxígeno, y por que el mencionado perfil de temperatura puede ser seleccionado para ser uniforme o no uniforme.

2. Método de acuerdo con la reivindicación 1, caracterizado por que los quemadores (7) de cada rampa (6) están situados a lo largo de la rampa (6) con una misma distancia entre los quemadores (7) .

3. Método de acuerdo con la reivindicación 1 o 2, caracterizado por que los quemadores (7) de una rampa (6) están dispuestos de tal manera, con respecto a la distancia entre los quemadores (7) y la distancia entre cada boquilla de quemador (12) y la superficie del material en forma de lámina (2) , que las llamas (9) se solapan entre sí en la superficie del material en forma de lámina (2) .

4. Método de acuerdo con la reivindicación 1, 2, o 3, caracterizado por que al menos una de las rampas (6) está inclinada con respecto a su eje longitudinal (13) , por lo que los ejes longitudinales de los quemadores individuales (7) se ajustan para formar un ángulo (A) diferente de 90° con la superficie del material en forma de lámina (2) .

5. Método de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que al menos uno de los quemadores DFI individuales (7) está inclinado con respecto al eje longitudinal (13) de la rampa (6) sobre la que está montado, por lo que el eje longitudinal del quemador individual (7) se ajusta para formar un ángulo (A) diferente de 90° con la superficie del material en forma de lámina (2) .

6. Método de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que al menos una de las rampas (6) está dividida en dos rampas (14, 15) alineadas una tras otra, y por que las dos rampas (14, 15) se ajustan para formar un ángulo (B) menor de 90° con la dirección de movimiento (5) del material en forma de lámina (2) .

7. Método de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que el control de potencia de calentamiento de cada quemador individual (7) se efectúa encendiendo o apagando los quemadores individuales (7) de una manera discontinua, o mediante el control de la potencia de calentamiento de cada quemador individual (7) en una escala continua.

8. Aparato para calentar un material en forma de lámina (2) en un horno industrial (1) hasta un perfil de temperatura predeterminado a través de la dirección longitudinal (3) , y la dirección transversal (4) , del material (2) , en el que se proporciona un medio para transportar el material en forma de lámina (2) en un horno (1) con respecto a por lo menos una rampa (6) , dispuesta a través de la dirección transversal (4) de la lámina de metal (2) por debajo del material (2) , y/o al menos una rampa (6) , dispuesta a través de la dirección transversal (4) de la lámina de metal (2) por encima del material (2) , comprendiendo cada una de las rampas (6) un número determinado de quemadores DFI (7) (de Impacto Directo de Llama) situados en una fila uno junto a otro, en el que, los quemadores DFI (7) están dispuestos para ser dirigidos hacia el material en forma de lámina (2) , en el que, los quemadores individuales (7) de cada rampa (6) se controlan de forma individual para dar una potencia de calentamiento predeterminada, caracterizado por que cada quemador (7) está dispuesto para ser alimentado con un combustible gaseoso o líquido y un oxidante que contiene más del 80% en peso de oxígeno, y por que el mencionado perfil de temperatura puede ser seleccionado para ser uniforme o no uniforme.

9. Aparato de acuerdo con la reivindicación 8, caracterizado por que los quemadores (7) de cada rampa (6) están situados a lo largo de la rampa (6) con la misma distancia entre los quemadores (7) .

10. Aparato de acuerdo con la reivindicación 8 o 9, caracterizado por que los quemadores (7) de una rampa (6) están dispuestos de tal manera, con respecto a la distancia entre los quemadores (7) y la distancia entre cada boquilla de quemador (12) y la superficie del material en forma de lámina (2) , que las llamas (9) se solapan entre sí en la superficie de material en forma de lámina (2) que está situado delante de la rampa.

11. Aparato de acuerdo con la reivindicación 8, 9 o 10, caracterizado por que al menos una de las rampas (6) puede estar inclinada con respecto a su eje longitudinal (13) , por lo que los ejes longitudinales de los quemadores individuales

(7) se ajustan para formar un ángulo (A) diferente de 90° con la superficie del material en forma de lámina (2) .

12. Aparato de acuerdo con cualquiera de las reivindicaciones 8 a 11, caracterizado por que al menos uno de los quemadores DFI individuales (7) se puede inclinar con respecto al eje longitudinal (13) de la rampa (6) sobre la que está montado, por lo que el eje longitudinal del quemador individual (7) se ajusta para formar un ángulo (A) diferente de 90° con la superficie del material en forma de lámina (2) .

13. Aparato de acuerdo con cualquiera de las reivindicaciones 8 a 12, caracterizado por que al menos una de las rampas (A) está dividida en dos rampas (14, 15) alineadas una tras otra, y por que las dos rampas (14, 15) forman un 10 ángulo (B) de menos de 90° con la dirección de movimiento (5) del material en forma de lámina (2) .

14. Aparato de acuerdo con cualquiera de las reivindicaciones 8 a 13, caracterizado por que el control de potencia de calentamiento de cada quemador individual (7) se efectúa encendiendo o apagando los quemadores individuales (7) de una manera discontinua, o mediante el control de la potencia de calentamiento de cada quemador individual (7) en una escala continua.

Patentes similares o relacionadas:

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Horno industrial y proceso de control de la combustión interior, del 10 de Abril de 2019, de TENOVA S.P.A.: Horno industrial que puede utilizarse, por ejemplo, para el tratamiento de productos semiacabados y siderúrgicos, metales y materiales inorgánicos, que comprenden: […]

Chapa de acero de alta formabilidad, superresistente, galvanizada en caliente, y método de elaboración de la misma, del 22 de Febrero de 2019, de BAOSHAN IRON & STEEL CO., LTD: Chapa de acero de alta formabilidad, de resistencia superalta, galvanizada en caliente, que consiste en los siguientes componentes químicos, basándose en […]

Horno de recalentamiento de productos siderúrgicos como barras y desbastes, del 16 de Enero de 2019, de FIVES STEIN: Procedimiento de funcionamiento de un horno de recalentamiento de productos siderúrgicos que comprende paredes longitudinales provistas de quemadores […]

Método y dispositivo de tratamiento de productos metálicos continuos o discretos, del 2 de Febrero de 2016, de LINDE AG: Método para calentar un producto metálico alargado continuo , tal como una banda o una varilla, así como alternativamente una chapa discreta, […]

Método y dispositivo de tratamiento de productos metálicos continuos o discretos, del 2 de Febrero de 2016, de LINDE AG: Método para calentar un producto metálico alargado continuo , tal como una banda o una varilla, así como alternativamente una chapa discreta, […]

Recocido de banda metálica laminada en frío, del 28 de Enero de 2015, de LINDE AG: Método para recocer bandas de aluminio laminadas en frío, en el que una banda de aluminio laminada en frío es transportada continuamente a lo largo de un trayecto […]

Procedimiento para el temple de guarniciones en dientes de sierra y de todo acero, del 23 de Octubre de 2013, de GRAF + CIE AG: Procedimiento para la obtencion de guarniciones endientes de sierra y de todo acero para el tratamiento de fibrastextiles, particularmente en el marco […]

Método para galvanizar una banda de acero en una línea de galvanización en caliente de templado continuo, del 18 de Octubre de 2013, de Tata Steel UK Limited: Método de galvanización de una banda de acero en una línea de galvanización en caliente de templadocontinuo que comprende una sección de horno de encendido directo o […]

Método para galvanizar una banda de acero en una línea de galvanización en caliente de templado continuo, del 18 de Octubre de 2013, de Tata Steel UK Limited: Método de galvanización de una banda de acero en una línea de galvanización en caliente de templadocontinuo que comprende una sección de horno de encendido directo o […]