Método para producir energía en un molino de pulpa.

Un método para producir energía en un molino de pulpa que tiene un gasificador,

una caldera de recuperación yuna caldera de sobrecalentamiento, comprendiendo dicho método:

a) la combustión del licor residual procedente de un proceso de pulpeo en un horno de la caldera de recuperaciónpara generar gases de combustión;

b) recuperar calor de los gases de combustión para producir vapor en la caldera de recuperación;

c) gasificar un material sólido a base de madera en un gasificador para producir un gas combustible,

d) quemar al menos parte del gas combustible en la caldera de sobrecalentamiento, y

e) alimentar el vapor de la caldera de recuperación a la caldera de sobrecalentamiento y sobrecalentar el vapor el enla caldera de sobrecalentamiento para producir vapor supercalentado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2003/000358.

Solicitante: ANDRITZ OY.

Nacionalidad solicitante: Finlandia.

Dirección: TAMMASAARENKATU 1 00180 HELSINKI FINLANDIA.

Inventor/es: SAVIHARJU, KARI, ARPALAHTI, OLLI, SIMONEN,JORMA, KOIVISTO,LASSE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21C11/06 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 11/00 Regeneración de los líquidos residuales. › Tratamiento de los gases de la pasta; Recuperación del calor de los gases.

- D21C11/12 D21C 11/00 […] › Combustión de los líquidos residuales.

- F22B1/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › F22B 1/00 Métodos de producción de vapor caracterizados por la forma de producirse el calor (utilización del calor solar F24S; medios de refrigeración por camisa exterior u otros en los cuales se produce vapor que sirve para refrigerar otros aparatos, véanse las subclases correspondientes a tales aparatos). › utilizando el calor contenido en una solución que absorbe el vapor; Calderas de vapor de sosa.

- F22G7/00 F22 […] › F22G SOBRECALENTAMIENTO DEL VAPOR (disposiciones para la separación del vapor en las calderas F22B 37/26; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00). › Sobrecalentadores de vapor caracterizados por su emplazamiento o su disposición.

- F23G5/02 F […] › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 5/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o de combustibles de baja calidad. › incluyendo un tratamiento previo.

- F23G5/027 F23G 5/00 […] › por pirólisis o por gasificación (pirólisis de aguas de alcantarilla C02F 11/00; destilación destructiva de materias carbonosas C10B 53/00).

- F23G5/16 F23G 5/00 […] › en una cámara de combustión separada.

- F23G5/46 F23G 5/00 […] › Recuperación del calor.

- F23G7/04 F23G […] › F23G 7/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o combustibles de baja calidad particulares, p. ej. productos químicos (F23G 1/00 tiene prioridad; retretes con incineración A47K 11/02; oxidación de fangos C02F 11/06; incineración de desechos radiactivos G21F 9/00). › de licores residuales, p. ej. licores sulfíticos.

- F23G7/10 F23G 7/00 […] › de detritus de campo o jardín.

PDF original: ES-2409332_T3.pdf

Fragmento de la descripción:

Método para producir energía en un molino de pulpa En los molinos de pulpa químicos, primero se extrae la corteza de la madera de los troncos, tras lo cual la madera restante se corta en astillas y se procesan químicamente (cocinan) en fibras. La lignina y algún material de hidratos de carbono se disuelven de las astillas de madera durante la cocción en licor de cocción alcalino. La lignina y el material de hidratos de carbono y los componentes del licor de cocción forman un licor residual denominado licor negro. El rendimiento de la madera a fibra es, generalmente, menos del 50 % y, habitualmente, del 46 al 48 %. Después de la cocción, los productos químicos se recuperan del licor negro mediante ignición del licor negro en un hervidor de recuperación solo o junto con otras corrientes “residuales”. El proceso de ignición en el hervidor es exotérmico y la energía liberada se recupera como vapor supercalentado presurizado. La energía del vapor se recupera en una turbina de vapor para producir potencia eléctrica y vapor de baja presión para otras necesidades del proceso de la pulpa.

El licor negro y otras corrientes “residuales” se han reconocido como combustibles de biomasa, que son fuentes alternativas de combustible. Dichas fuentes alternativas de combustible reducen la necesidad en un molino de pulpa para combustibles convencionales, tales como carbón y aceite, y, de este modo, reducen la cantidad de gases de invernadero producidos por la producción de energía usando combustibles convencionales. Los combustibles de biomasa se pueden usar para proporcionar vapor a una presión y temperaturas vivas altas, que es una ventaja para la eficiencia de generación de energía.

Tradicionalmente, la energía se produce en un molino de pulpa mediante la combustión del licor negro en una caldera de recuperación y los residuos de madera y la corteza en una caldera auxiliar (véase, por ejemplo, el

documento US 5 509 997) . La corteza del material bruto de la madera y la sustancia orgánica del licor negro generado, junto, normalmente suministran toda la demanda de energía del molino de pulpa. Si se necesita más energía en el molino de pulpa se puede adquirir combustible adicional. El combustible adicional se combustiona con la corteza de madera en la caldera auxiliar. Convencionalmente, la energía se produce en un molino de pulpa del siguiente modo: una caldera de recuperación y una caldera auxiliar, en las que la corteza de la madera residual del molino combustiona para generar vapor supercalentado a alta presión. El vapor generado se hace pasar por una (s) turbina (s) de vapor a retropresión y el vapor liberado se usa para proporcionar calor para el molino. La turbina y un generador conectado a la misma producen la electricidad necesaria para alimentar el molino.

La madera contiene cantidades pequeñas de potasio (K) y cloro (Cl) . Estos elementos permanecen en el licor negro durante la cocción. En la caldera de recuperación, estos elementos están enriquecidos en las cenizas volantes e incrementan la corrosividad del gas de combustión especialmente en el supercalentador. La corrosividad del Cl y el K aumentan con la temperatura. La corrosividad del Cl y el K imponen un límite superior de temperatura en el vapor generado en la caldera de recuperación. Este límite para el vapor supercalentado normalmente es de 400 a 490 ºC según el contenido de cloro y potasio. Con materiales especiales o con licores que tienen un contenido muy bajo de Cl y K, se han usado temperaturas del vapor hasta 520 ºC. Dado que la corrosividad del Cl y el K suelen requerir mantener la temperatura del vapor supercalentado relativamente baja, la presión del vapor también es baja. Estas limitaciones de temperatura dan lugar a un rendimiento bajo de energía a partir del calor generado en la caldera de recuperación, en comparación con las calderas de energía normales impulsadas por carbón, gas natural o petróleo.

Estas limitaciones de temperatura en el vapor en una caldera de recuperación so son tan estrictamente válidas con la corteza que se origina de troncos, pero las cenizas volantes de la combustión de la corteza en una caldera para corteza también pueden contener cloro y potasio. Dado que el contenido en azufre es muy bajo, el potasio reacciona en la caldera para corteza con el cloro y forma KCl, que, a su vez, puede tener como resultado la corrosión del supercalentador. El flujo calorimétrico en la corteza es también muy inferior en el flujo de licor negro (”residual”) , debido al muy inferior flujo de masa.

Se desarrollaron nuevos ciclos de potencia para reemplazar la caldera de recuperación tradicional y se ha estudiado el ciclo de vapor de la turbina y la gasificación presurizada del licor “residual” y la corteza parece tener prometedoras posibilidades. No obstante parece necesario mucho más desarrollo antes que estas tecnologías tienen la fiabilidad y

el rendimiento necesarios. La gasificación atmosférica de la madera y la corteza en gasificadores de lecho fluidificado ha estado comercializada desde 1983 en los molinos de pulpa para producir gas combustible para usar en hornos de recocido de cal como sustitutos de los combustibles fósiles. No obstante, en la medida que conocemos, no se han desarrollado métodos eficientes para aumentar la temperatura y la presión de vapor supercalentado producido en una planta de caldera de recuperación de un molino de pulpa de un modo tal que no se produce corrosión o la tasa de corrosión está a niveles aceptables. De acuerdo con esto existe desde hace tiempo existe una necesidad de un método para incrementar el rendimiento de energía en la producción de energía en un molino de pulpa sin problemas de corrosión y, al mismo tiempo, minimizar la necesidad de combustibles fósiles en los molinos de pulpa.

En una primera realización de la invención, el vapor se calienta en una caldera de recuperación a un grado tal que no se produce la corrosión a alta temperatura. El vapor se calienta a una temperatura inferior a 520 ºC y, óptimamente, entre 480 y 500 ºC. Después, el vapor se sobrecalienta hasta de 500 a 600 ºC (y, óptimamente a de 520 a 560 º) en un (os) supercalentador (es) en un proceso de combustión especial en el que se quema el combustible limpio para evitar la corrosión a temperatura elevada. El combustible limpio se genera mediante gasificación usando un combustible a base de madera.

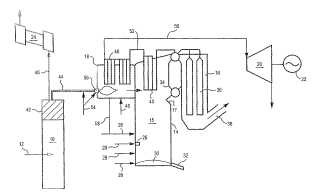

La presente invención es, en un ejemplo, un método para producir energía en un molino de pulpa que comprende las etapas siguientes: a) combustión de un licor residual del proceso de pulpeo (tal como un licor negro procedente del pulpeo kraft) en el horno de una caldera de recuperación para generar gases de combustión, b) recuperación de calor de los gases de combustión produciendo vapor en la caldera de recuperación, c) gasificación de madera, corteza o residuos de madera en un gasificador para generar un gas combustible, d) quemado de al menos parte del gas combustible en una caldera de sobrecalentamiento y e) sobrecalentamiento del vapor saturado y parcialmente supercalentado en la caldera de sobrecalentamiento usando energía térmica de la quema del gas combustible.

La invención puede gasificar atmosféricamente combustibles sólidos a base de madera, tales como madera, astillas de madera, astillas de corteza, madera triturada, virutas de carpintería, serrín, residuos forestales a base de madera, usando un método de gasificación que se sabe que produce un gas combustible. Estos gases combustibles se queman, al menos en parte, en una caldera de sobrecalentamiento aparte y se usan para sobrecalentar el vapor producido en una caldera de recuperación.

En una realización adicional de la invención, la temperatura del vapor saturado y/o parcialmente supercalentado producido por el supercalentador de la caldera de recuperación está limitada a un nivel al cual no tiene lugar la corrosión de la caldera o la tasa de corrosión es aceptablemente baja. La temperatura límite depende de las condiciones de corrosión en la caldera de recuperación. En condiciones escandinavas, el límite de temperatura está en un intervalo de, normalmente, 480 a 500 ºC. En la práctica, el intervalo del límite de temperatura de corrosión es amplio, por ejemplo de 400 a 520 ºC, por las variaciones de los niveles de Cl y K en el licor negro y las cenizas volantes resultantes y el denominado "arrastre", que es un tipo de ceniza volante que contiene hollín. La etapa de sobrecalentamiento final se produce en un supercalentador aparte, en el que la temperatura del vapor alcanza el nivel final habitualmente a 450 a 600 ºC, preferentemente de 500 a 560 ºC y, más preferentemente, de 530 a 560 ºC. Dependiendo del... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir energía en un molino de pulpa que tiene un gasificador, una caldera de recuperación y una caldera de sobrecalentamiento, comprendiendo dicho método:

a) la combustión del licor residual procedente de un proceso de pulpeo en un horno de la caldera de recuperación para generar gases de combustión;

b) recuperar calor de los gases de combustión para producir vapor en la caldera de recuperación; 10 c) gasificar un material sólido a base de madera en un gasificador para producir un gas combustible,

d) quemar al menos parte del gas combustible en la caldera de sobrecalentamiento, y

e) alimentar el vapor de la caldera de recuperación a la caldera de sobrecalentamiento y sobrecalentar el vapor el en la caldera de sobrecalentamiento para producir vapor supercalentado.

2. Un método de acuerdo con la reivindicación 1, en el que el vapor se sobrecalienta hasta una temperatura en un intervalo de 450 a 600 grados centígrados. 20

3. Un método de acuerdo con la reivindicación 1, en el que el vapor se sobrecalienta hasta una temperatura en un intervalo de 500 a 560 grados centígrados.

4. Un método de acuerdo con la reivindicación 1, en el que el vapor se sobrecalienta hasta una temperatura en un 25 intervalo de 530 a 560 grados centígrados.

5. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, que además comprende la limpieza del gas combustible de la etapa (c) antes que la etapa (d) .

6. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el combustible que contiene azufre se quema con el gas combustible de la etapa (d) .

7. Un método de acuerdo con la reivindicación 6, en el que el combustible que contiene azufre es un gas no condensable generado por el molino de pulpa. 35

8. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que quemar el gas combustible se efectúa en condiciones supraestequiométricas.

9. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que los gases combustibles se 40 generan en la etapa d) y los gases de combustión fluyen hacia un horno de la caldera de recuperación.

10. Un método de acuerdo con la reivindicación 9, en el que los gases de combustión fluyen al horno de la caldera de recuperación para aumentar la mezcla de gases en el horno.

11. Un método de acuerdo con cualquiera de las reivindicaciones 1-7, en el que quemar los gases combustibles se realiza en condiciones subestequiométricas y los gases de combustión se generan y fluyen hacia un horno de la caldera de recuperación.

12. Un método de acuerdo con la reivindicación 9, en el que los gases de combustión generados en la etapa d) se 50 mezclan con los gases de combustión generados en la etapa a) .

13. Un método de acuerdo con la reivindicación 1, en el que una porción del gas combustible se quema en un proceso de recocido con cal.

14. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el material sólido a base de madera se seca antes de la gasificación.

15. Un método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el material sólido a base de madera es corteza.

Patentes similares o relacionadas:

Combustión por etapas, del 3 de Junio de 2020, de floradry GmbH: Procedimiento para la combustión de material de carga húmeda, que se lleva a cabo como una combustión por etapas y comprende las siguientes etapas: a) una unidad […]

Incinerador sin humo y sistema que usa el mismo, del 12 de Febrero de 2020, de Sec Elevator Co., Ltd: Incinerador sin humo que comprende: una primera cámara (A) de combustión provista de: una cámara (A1) de combustión principal en la que pueden verterse residuos, […]

OXIDADOR CATALÍTICO, del 14 de Noviembre de 2019, de DE AVILA RUEDA, Victor: Comprende: a) primeros medios de aporte de comburente , conectados con la parte inferior de la cámara de oxidación, para introducir en la cámara de oxidación gas oxigenado, […]

Instalación de recuperación de energía calorífica, del 13 de Noviembre de 2019, de HERZ Energietechnik GmbH: Instalación de combustión de materiales combustibles eventualmente biológicos que contienen carbono y de recuperación de la energía térmica generada en este caso […]

Instalación para la incineración de desechos con precalentamiento de los mismos, del 30 de Octubre de 2019, de Sigergok, Hasan: Una instalación de incineración de desechos domésticos o industriales, del tipo que comprende un reactor (RC) con al menos un quemador alimentado […]

Sistema de recuperación y de utilización de calor, del 19 de Junio de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un sistema de recuperación y de utilización de calor que comprende: equipo para generación de electricidad, que comprende una caldera para generación de electricidad, […]

Método para limpiar un depósito de grandes dimensiones para un líquido inflamable y dispositivo para ello, del 10 de Abril de 2019, de Susewind, Wolfgang: Método para limpiar un depósito de grandes dimensiones para un líquido inflamable, en concreto petróleo crudo, donde el líquido inflamable primero se drena del depósito […]

Una cámara de pirólisis para tratar los residuos domésticos, del 6 de Febrero de 2019, de Manik Ventures Limited: Una cámara de pirólisis para tratar los residuos domésticos, que comprende un receptáculo para los residuos, estando el receptáculo […]