Método de carga de recipientes.

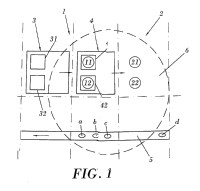

Método de carga de recipientes (3, 4) que comprenden al menos un primer alojamiento vacío (31,

41) y un segundo alojamiento vacío (32, 42) siendo los citados recipientes (3, 4) desplazables intermitentemente entre una primera posición de reposo (1) y una segunda posición de reposo (1). El método comprende calcular un tiempo disponible td correspondiente al tiempo necesario para que un alojamiento vacío (31, 32, 41, 42) alcance una posición de carga (11, 12, 21, 22), y compararlo con un tiempo de posicionado tp11, tp12, tp21 y tp22 necesario para que el manipulador recoja desde su posición actual cada objeto a cargar desde una zona de recogida (5) y lo deposite en una posición de carga (11, 12, 21, 22) que coincide con la posición de un alojamiento vacío (31, 32) (41, 42) de un recipiente (3, 4). El objeto a recoger (a, b, c, d) y la posición de entrega de dicho objeto en un alojamiento vacío (31, 32) (41, 42), corresponde con una posición de carga (11, 12, 21, 22) del manipulador cuyo tiempo de posicionado tp11, tp12, tp21 o tp22 sea más próximo al tiempo disponible td.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2009/070144.

Solicitante: Ulma Packaging Technological Center, S.Coop.

Nacionalidad solicitante: España.

Inventor/es: IZQUIERDO EREÑO,ENEKO, UGARTE BARRENA,JOSU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B5/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Llenado de receptáculos o recipientes, progresivamente o por etapas sucesivas, introduciendo sucesivamente los objetos o capas de objetos.

- B65B57/06 B65B […] › B65B 57/00 Dispositivos de control automático, de verificación, de alarma, o de seguridad (posicionado del material de envoltura o formando receptáculo alimentado a partir de bobinas B65B 41/18). › y cuyo funcionamiento manda o detiene la alimentación de objetos o productos a embalar.

PDF original: ES-2436014_T3.pdf

Fragmento de la descripción:

Metodo de carga de recipientes

SECTOR DE LA TECNICA La presente invencion se engloba en el campo de los dispositivos y metodos de carga de productos en recipientes o envases que se desplazan movidos por unos medios de desplazamiento y, mas concretamente, recipientes que avanzan intermitentemente y en los cuales la carga de los productos se realiza mediante manipuladores. ESTADO ANTERIOR DE LA TECNICA

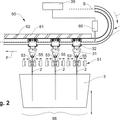

En muchos procesos de envasado el movimiento de los recipientes a lo largo de la instalacion se realiza de forma intermitente debido a los procesos de transformacion (como por ejemplo, formado o sellado) que sufre el envase en las distintas estaciones o maquinas. Este movimiento intermitente dificulta la carga eficiente de los productos en los envases o recipientes ya que una vez i niciado el movimiento de carga el envase o recipiente no puede avanzar hasta que la carga se haya completado, produciendose un tiempo muerto en el proceso de envasado. Generalmente los productos a cargar llegan por una cinta transportadora paralela a la estacion de carga de la maquina, donde cada vez es mas comun encontrarse con robots que realizan la carga del producto en los alojamientos del recipiente o envase. Estos robots cogen un producto o un conjunto de productos de dichas cintas y lo entregan en los alojamientos del recipiente o envase previamente formado. Es habitual tambien que los productos avancen en direccion contraria al avance de los envases (counter flow) , aunque tambien se conocen instalaciones en las cuales los productos avanzan en la misma direccion de avance de los envases. Actualmente, la carga se realiza con el recipiente o envase parado (en las pausas del movimiento intermitente durante las cuales se realizan entre otras las operaciones de formado, llenado, sellado, corte y extraccion, en las subsiguientes partes de la maquina) y el envase o recipiente puede comprender varias alojamientos que deberian llenarse durante la citada pausa en el avance del recipiente. Asi por ejemplo si el envase a llenar tiene cuatro alojamientos y el manipulador solo ha podido llenar 3 de los 4 alojamientos en el ciclo actual (pausa del movimiento intermitente) pero no ha tenido tiempo para llenar el cuarto alojamiento, la maquina debera retrasar su avance hasta que el robot entregue el ultimo producto en el alojamiento correspondiente (por ejemplo en el cuarto alojamiento) .

Este retraso en el avance supone una reduccion de la productividad de la maquina debido a la acumulacion de tiempos de retraso. Para evitar estos retrasos o tiempos muertos, existen alternativas basadas en que el robot siga al envase durante su avance. Una solucion a este problema consiste en evitar que la maquina permanezca parada hasta que todos los productos han sido cargados en sus alojamientos, haciendo que el manipulador se mueva siguiendo el alojamiento a llenar durante el avance de la maquina y realizando la carga con el envase en movimiento. Esto es m uy habitual en procesos continuos, por ejemplo, en el sector de la automocion.

Sin embargo, en ciertas maquinas del sector del envasado, como por ejemplo las maquinas termoformadoras, durante el av ance de los envases no s e realiza ninguna transformacion que a porte un val or afadido al envase/producto, por lo que conviene que los desplazamientos de una estacion de la maquina a otra se realicen lo mas rapido posible para eliminar estos tiempos muertos. Por ello, en estos casos las velocidades de avance de la maquina y por tanto de los envases siguen una curva muy pronunciada de aceleracion-deceleracion. En este caso el recorrido que realiza el robot mientras sigue a un alojamiento del envase en movimiento para depositar el producto es muy largo ya que el robot ira variando su vector de direccion a medida que detecta punto por punto las nuevas posiciones del alojamiento. Como resultado el manipulador seguira una trayectoria curva, vista en planta, que le supone un mayor tiempo y espacio recorrido para alcanzar el alojamiento donde depositara finalmente el producto,

llegando a darse el caso en que el robot llega al alojamiento una vez ha finalizado el avance, o incluso mas tarde en las maquinas muy rapidas. Por lo tanto, en este caso, el recorrido del robot no esta optimizado y el tiempo en exceso supone una disminucion de la productividad del robot. El documento US 2002/0157919 A1 divulga un sistema que resuelve el inconveniente de los sistemas en los que tiene que detenerse una unica linea transportadora durante la carga y tiene que detenerse el brazo robot que coopera con ella cuando se ha rellenado un alojamiento, y hasta que se disponga un nuevo alojamiento vacio en la posicion de llenado directamente en el camino de actuacion del brazo robot. La presente invencion pretende optimizar la productividad de la maquina y optimizar tambien el tiempo en exceso 65 empleado por el robot para aumentar su productividad.

EXPOSICION DE LA INVENCION

Un objeto de la invencion es un metodo de carga de recipientes que comprenden al menos un primer alojamiento vacio y un segundo alojamiento vacio configurados para recibir un objeto a cargar, siendo los citados recipientes desplazables intermitentemente por unos medios de desplazamiento de forma que los recipientes pueden ocupar una primera posicion de reposo, durante un tiempo de reposo tr, y pueden desplazarse, durante un tiempo de avance ta, desde la primera posicion de reposo hasta al menos una segunda posicion de reposo. El desplazamiento de los recipientes se realiza con una velocidad variable (una velocidad con una aceleracion no constante) a lo largo del tiempo deavance ta. La carga del objeto se realiza mediante al menos un manipulador (por ejemplo un robot) que puede recoger el objeto a cargar de una zona de recogida, que comprende al menos un objeto, y entregarlo en una posicion de carga que coincide con uno de los alojamientos vacios de uno de los recipientes. Una zona de recogida es una posicion dentro del area de trabajo del manipulador donde se encuentra el objeto o los objetos que son recogidos para su posterior carga. Los objetos a recoger pueden estar por ejemplo en un almacen de productos,

o en una cinta de transporte que desplaza los objetos a una velocidad determinada. Una posicion de carga es una posicion que esta dentro del area de trabajo del manipulador y enla que esta prevista la entrega de productos, pudiendo alcanzar el manipulador por ejemplo cuatro posiciones de carga distintas (primera, segunda, tercera y cuarta posicion de carga) y estas posiciones de carga coinciden espacialmente con la situacion de alguno de los alojamientos vacios de unode los recipientes, de forma recipientes, de forma que la carga del manipulador en una posicion de carga produce la carga del producto en un alojamiento de un envase.

El metodo de la invencion comprende las siguientes fases: Calcular un tiempo disponible td correspondiente al tiempo necesario para que un alojamiento vacio de un recipiente alcance una posicion de carga,

Calcular para cada uno de los citados al menos un objeto (comprendidos en la zona de recogida en el momento de la recogida) :

- un tiempo de posicionado tp11 necesario para que el manipulador alcance una primera posicion de carga que coincide con la posicion de un primer alojamiento vacio de un recipiente,

-un tiempo de posicionado tp12 necesario para que el manipulador alcance una segunda posicion de carga que coincide con la posicion de un segundo alojamiento vacio de un recipiente,

- un tiempo de posicionado tp21 necesario para que el manipulador alcance una tercera posicion de carga que coincide con la posicion de un primer alojamiento vacio de un recipiente,

-un tiempo de posicionado tp22 necesariopara que el manipulador alcance una cuarta posicion de 35 carga que coincide con la posicion de un segundo alojamiento vacio de un recipiente.

A continuacion se compara el tiempo disponible td con los tiempos de posicionado tp11, tp12, tp21 y tp22 de cada uno de los al menos un objeto (a, b, c, d) en cada u na delas posiciones de carga (11, 12, 21, 22) , para determinar un objeto a recoger y una posicion de carga cuyo tiempo de posicionado tp11, tp12, tp21 o tp22 sea mas proximo al

tiempo disponible td.

Finalmente, el manipulador entrega dicho objeto en dicha posicion de recogida (despues de recoger el objeto de la posicion de recogida) .

De acuerdo con el metodo de la invencion, se tiene en cuenta el movimiento de los recipientes entre una primera posicion de reposo yuna segunda posicion de reposo; y mas concretamente, el tiempo necesario para que los alojamientos vacios de los recipientes lleguen a una posicion de carga. En base a este dato se calcula y se decide que objeto se va a recoger (en caso de que haya mas de un objeto en la zona de recogida) y en que posicion de... [Seguir leyendo]

Reivindicaciones:

1. Metodo de carga de recipientes (3, 4) que comprenden al menos un prim er alojamiento vacio (31, 41) y un segundo alojamiento v acio (32, 42) c onfigurados p ara recibir un objeto a carg ar, siend o los citados recipientes (3, 4) desplazables intermitentemente por unos medios de desplazamiento de forma que los recipientes (3, 4) pueden ocupar una primera posicion de reposo (1) , durante un tiempo de reposo tr, y pueden desplazarse, durante un tiem po de avance ta, d esde la primera posicion de reposo (1) h asta al menos una segunda posicion de reposo (2) , realizandose dicho desplazamiento de los recipientes (3, 4) con una velocidad variable a lo largo del tiempo de avance ta, realizandose la carga del objeto a cargar mediante al menos un manipulador que puede recoger el objeto a cargar de una zona de recogida (5) que comprende al menos un objeto (a, b, c, d) y entregarlo en una posicion de carga (11, 12, 21, 22) que coincide con uno de los alojamientos vacios (31, 32) (41, 42) de uno de los recipientes (3, 4) caracterizado porque comprende las siguientes fases:

calcular un tiempo disponible td correspondiente al tiempo necesario para que un alojamiento vacio (31, 32, 41, 42) de un recipiente (3, 4) alcance una posicion de carga (11, 12, 21, 22) , Calcular para cada uno de los citados al menos un objeto (a, b, c, d) :

-un tiempo de posicionado tp11 necesario para que el manipulador alcance una primera posicion de

carga (11) que coincide con la posicion de un primer alojamiento vacio (31, 41) de un recipiente (3, 4) ,

-un tiempo de posicionado tp12 necesario para que el manipulador alcance una segunda posicion de carga (12) que coincide con la posicion de un segundo alojamiento vacio (32, 42) de un recipiente (3, 4) ,

- un tiempo de posicionado tp21 necesario para que el manipulador alcance una tercera posicion de carga (21) que coincide con la posicion de un primer alojamiento vacio (31, 41) de un recipiente (3, 4) ,

-un tiempo de posicionado tp22 necesario para que el manipulador alcance una cuarta posicion de

carga (22) que coincide con la posicion de un segundo alojamiento vacio (32, 42) de un recipiente (3, 30 4) ,

comparar el tiempo disponible td con los tiempos de posicionado tp11, tp12, tp21 y tp22 de cada uno de los al menos un objeto (a, b, c, d) en cada una de las posiciones de carga (11, 12, 21, 22) , para determinar una posicion de carga (11, 12, 21, 22) del manipulador yun objeto a cargar (a, b, c, d) cuyo tiempo de posicionado tp11, tp12, tp21 o tp22 sea mas proximo al tiempo disponible td, entregar dicho objeto (a, b, c, d) en dicha posicion de carga (11, 12, 21, 22) .

2. Metodo segun la reivindicacion 1, en donde el manipulador se desplaza desde la posicion de recogida hasta la posicion de carga siguiendo una trayectoria rectilinea. 40

3. Metodo segun las reivindicaciones anteriores, en donde la posicion de carga (11, 12, 21, 22) coincide con la posicion de un alojamiento vacio (31, 32, 41, 42) de un recipiente en una posicion de reposo (1, 2) .

4. Metodo segun la reivindicacion 3, en donde el tiempo disponible td, ylos tiempos de posicionado tp11, tp12,

tp21 y tp22 se calculan a partir de la deteccion del iniciodel movimiento de los recipientes (3, 4) entre la primera posicion de reposo (1) y la, al menos una, segunda posicion de reposo (2) .

5. Metodo segun la reivindicacion 3, en donde el tiempo disponible td se calcula como la suma del tiempo de avance ta y un tiempo restante tres para que se inicie el movimiento de los recipientes (3, 4) entre la primera 50 posicion de reposo (1) y la, al menos una, segunda posicion de reposo (2) .

6. Metodo segun la reivindicacion 5, en donde cuando el tiempo restante t res es mayor que alguno de los tiempos de posicionado tp11, tp12, tp21, tp22, se d etermina el objeto a recoger y la posicion de entrega correspondiente al tiempo de posicionado tp11, tp12, tp21, tp22 que sea mas proximo al tiempo restante tres.

7. Metodo segun la reivindicaciones 1 o 2, en donde laposicion de carga (11, 12, 21, 22) corresponde a una posicion de un alojamiento vacio (31, 32, 41, 42) entre la primera posicion de reposo (1) yla segunda posicion de reposo (2) .

º. Metodo segun la reivindicacion 7, en donde el tiempo disponible td se calcula como la suma del tiempo de avance ta y un tiempo restante tres para que se inicie el movimiento de los recipientes (3, 4) entre la primera posicion de reposo (1) º la, al menos una, segunda posicion de reposo (2) , siendo el tiempo disponible td mayor que los tiempos de posicionado tp11, tp12, tp21 y tp22 y el tiempo restante tres menor que el tiempo de posicionado tp11, tp12, tp21, tp22.

9. Metodo segun la reivindicacion º, en donde el manipulador realiza la entrega del al menos un objeto (a, b, c, d) en la posicion de carga (11, 12, 21, 22) con una velocidad relativa sustancialmente nula respecto del recipiente (3, 4) yuna direccion de desplazamiento sustancialmente paralela a la direccion de avance del recipiente (3, 4) .

10. Metodo segun cualquiera de las reivindicaciones anteriores, que comprende realizar un seguimiento de la trayectoria de los alojamientos (31, 32, 41 y 42) cuando el tiempo de posicionado tp11, tp12, tp21 y tp22 es menor que el tiempo disponible td.

11. Metodo s egun la reiv indicacion 10, en donde el s eguimiento de l a trayectoria c omprende u n primer desplazamiento de l ma nipulador que co nsiste en un d esplazamiento en li nea rect a hast a u na posicion proxima al alojamiento (31, 32, 41, 42) y un segundo desplazamiento del manipulador que consiste en un seguimiento de la posicion del alojamiento (31, 32, 41, 42) .

12. Metodo se gun cualq uiera d e las reivi ndicaciones anter iores, en do nde la zo na d e recogi da (5 ) esta comprendida dentro de un area de trabajo (6) del citado al menos un manipulador.

13. Maquina d e envasado q ue com prende un os m edios de d esplazamiento que pu eden des plazar intermitentemente recipientes (3, 4) de form a que los recipientes (3, 4) pueden ocupar una primera posicion 20 de reposo (1) , durante un tiempo de reposo tr, y pueden desplazarse, durante un tiempo de avance ta, desde la primera posicion de reposo (1) hasta al menos u na segunda posicion de reposo (2) , realizandose dicho desplazamiento de los recipientes (3, 4) con una velocidad variable a lo largo del tiempo de avance ta, comprendiendo los recipientes (3, 4) al menos un primer alojamiento (31, 41) y un segundo alojamiento (32, 42) configurados para recibir un objeto a cargar (a, b, c, d) , compren diendo la citada maquina al menos un 25 manipulador que puede recoger un objeto a cargar (a, b, c, d) de una zona de recogida que comprende al menos un objeto (a, b, c, d) y entregarlo en uno de los alojamientos (31, 32, 41, 42) de uno de los recipientes (1, 2) , caracterizada porque comprende un sistema de control y unosmediosdecomunicacion entre los medios de desplazamiento y el al menos un manipulador, configurados de forma que el al menos un objeto a cargar (a, b, c, d) se dep osita en uno de los alojamientos vacios (31, 32, 41, 42) de acuerdo a un metodo de carga seg un cualquiera de las reiv indicaciones a nteriores, y porque e l ma nipulador y la ma quina de envasado estan comunicados entre si, de maner a que el manipulador sepa en todo momento el tiempo que tiene hasta el avance, cuanto durara el avance y donde se ubicaran exactamente los alojamientos vacios a lo largo del proceso de avance, de forma que le sea posible calcular que objeto recoger y la mejor posicion de carga de dicho objeto que optimice el rendimiento del conjunto maquina-manipulador en cada momento.

14. Maquina de envasado segun la reivindicacion 13, que comprende una estacion de termoconformado y/o termosellado.

Patentes similares o relacionadas:

Procedimiento para la apertura automática de un medio de soporte, así como un dispositivo para la realización del procedimiento, del 24 de Junio de 2020, de FERAG AG: Procedimiento para la apertura automática de medios de soporte y la puesta a disposición de los medios de soporte en medios auxiliares de carga y de transporte […]

Procedimiento para la apertura automática de un medio de soporte, así como un dispositivo para la realización del procedimiento, del 24 de Junio de 2020, de FERAG AG: Procedimiento para la apertura automática de medios de soporte y la puesta a disposición de los medios de soporte en medios auxiliares de carga y de transporte […]

Casete de medicamentos y aparato automático de empaquetado de medicamentos con el mismo, del 27 de Mayo de 2020, de JVM Co., Ltd: Un casete de medicamentos para suministrar automáticamente medicamentos de acuerdo con la información de la prescripción, comprendiendo el casete de medicamentos : un […]

MÁQUINA DE EMPAQUETADO DE TUBOS CILÍNDRICOS Y PROCESO DEEMPAQUETADO, del 11 de Marzo de 2020, de AKYUREK KARDESLER TARIM URUNLERI MAKINALARI TASIMACILIK VE MADENCILIK SANAYI TICARET LIMITED SIRKETI, SUCURSAL EN ESPAÑA: Máquina de empaquetado de tubos cilíndricos y proceso de empaquetado que se lleva a efecto con dicha máquina, destinada a introducir un conjunto de tubos […]

Máquina encajadora de monodosis, del 11 de Marzo de 2020, de IMASDE EXTREMADURA S.L: La máquina encajadora de monodosis está diseñada para realizar el encajado de envases de tipo monodosis de distintos formatos en cajas vacías […]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Dispositivo de envasado de blíster y procedimiento de envasado de blíster, del 11 de Diciembre de 2019, de JVM Co., Ltd: Dispositivo de envasado de blíster que comprende: un bastidor ; una tolva principal unida al bastidor y configurada para recibir comprimidos; un módulo […]

Máquina empaquetadora para morriones de alambre, del 20 de Noviembre de 2019, de GEFIN, S.R.L.: Una máquina empaquetadora para morriones de alambre en contenedores que tienen formas diferentes y predeterminadas, incluyendo: - una estructura de […]

Máquina de embalar, del 20 de Noviembre de 2019, de Mad Automation SRL: Máquina de embalar que comprende: - un transportador de entrada para transportar productos para su embalaje a lo largo de una dirección de desplazamiento […]