Laminador modular.

Laminador modular que comprende:

una pluralidad de unidades de laminación (10a,

10b, 10c) que tienen rodillos de trabajoconfigurados y dispuestos para reducir progresivamente la superficie de la sección transversal deun producto recibido a lo largo de una línea de paso del laminador(P);

unidades de engranajes (46a, 46b, 46c) acopladas mecánicamente a cada unidad de laminación,cada unidad de engranaje en su turno esta acoplada mecánicamente a un árbol de transmisión deimpulsión (36) por un primer grupo de engranajes cónicos (44), las relaciones de dicho primergrupo de engranaje cónico se aumenta progresivamente desde la primera a la última de dichasunidades de engranaje para así acomodar una velocidad progresivamente creciente del productoque se está laminando;

caracterizado porque,

un segundo grupo de engranajes cónicos (54) asociado con la última de dichas unidades deengranaje (46c), la relación de dicho segundo grupo de engranajes cónicos es la misma que larelación del primer grupo de engranajes cónicos (44) de la penúltima unidad de engranaje (46b); ymedios (58, 60, 62, 64) para acoplar de forma selectiva dicho árbol de transmisión (36) a la últimaunidad de engranaje (46c) a través de uno o el otro de sus primeros y segundos grupos deengranajes cónicos (44, 54).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08100067.

Solicitante: SIEMENS INDUSTRY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1000 DEERFIELD PARKWAY BUFALO GROVE, IL ILLINOIS 60089 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHORE, T., MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 35/00 Propulsión de los laminadores. › para laminadores de funcionamiento continuo (B21B 35/10, B21B 35/12 tienen prioridad).

PDF original: ES-2401321_T3.pdf

Fragmento de la descripción:

Laminador modular

FONDO DEL DEBATE

1. Campo de la Invención Esta invención se refiere en general a laminadores que producen productos largos como barras y varillas, y se refiere en particular a la provisión de un laminador modular mejorado.

2. Descripción de la técnica anterior

Ejemplos de laminadores modulares conocidos se describen en las Patentes Estadounidenses n° 5.595.083 y

6.053.022. Estos laminadores emplean cajas de engranajes desmontables arrastradas por múltiples motores acopladas a sucesivas unidades de laminación. Las unidades de laminador incluyen cada una soportes de rodillos con pasos de rodillo ovales y redondos y son intercambiables y rápidamente desplazables en y fuera de la línea de paso del laminador para así acomodar la única familia de laminación al formato de productos progresivamente mas grande, así como a la laminación termomecánica a temperaturas reducidas. Aunque mecánicamente no defectuosos y ventajosamente flexibles, en comparación con laminadores en bloque, tales disposiciones modulares son relativamente complejas y caras, tanto para comprarlas como para posteriormente mantenerlas.

Como se describe en la solicitud de la Patente Estadounidense nº 11/403.671, se conoce también el proporcionar un laminador modular que tiene unidades de laminación dispuestas sucesivamente y que son desmontables, acopladas a unidades de engranajes impulsadas por un árbol de transmisión accionado por un solo motor. Esta disposición también acomoda de manera eficiente la única familia de laminador de productos progresivamente más grandes y es menos complicado y costoso que los laminadores modulares impulsados por múltiples motores. Sin embargo, no es fácilmente adaptable a la laminación termomecánica, que requiere la introducción de refrigeración relativamente drástica entre unidades de laminación seleccionadas.

JP 57 088908 A da a conocer una serie de rodillos de trabajo, al tresbolillo 90° para efectuar la laminación sin retorcimiento, con cada grupo de rodillos impulsados por medio de conjuntos de engranajes cónicos por un árbol de transmisión conectado a un motor de impulso. Un engranaje diferencial está interpuesto entre los grupos de engranajes cónicos conectados a los primeros dos pares de rodillos. El engranaje diferencial está conectado a un submotor que sirve para variar la relación de velocidad entre los dos primeros pares de rodillos.

El objetivo de la presente invención es proporcionar un laminador modular mejorado que es fácilmente adaptable tanto a la laminación de una única familia de productos cada vez más grandes, como para la introducción de la refrigeración entre las cajas cuando se somete a los productos a la laminación termomecánica.

SUMARIO DE LA INVENCIÓN

La invención logra este objetivo mediante la cuestión objeto de la reivindicación 1. Realizaciones preferentes son objeto de subreivindicaciones.

De acuerdo con la presente invención, un laminador modular comprende una pluralidad de unidades de laminación que tienen rodillos de trabajo configurados y dispuestos para reducir progresivamente la superficie de la sección transversal de un producto recibido a lo largo de una línea de paso del laminador. Las unidades de engranaje están mecánicamente acopladas a cada unidad de laminación. Cada unidad de engranaje esta en su turno acoplada mecánicamente a un árbol de transmisión de impulsión, por un primer grupo de engranajes cónicos. Las relaciones del primer grupo de engranajes cónicos se aumenta progresivamente desde la primera a la última de las unidades de engranaje para así acomodar la velocidad progresivamente creciente del producto que se esta laminando.

Un segundo grupo de engranajes cónicos esta asociado con la última unidad de engranaje. La relación del segundo grupo de engranajes cónicos es la misma que la relación del primer grupo de engranajes cónicos de la unidad de engranaje

inmediatamente anterior (penúltima) . Un mecanismo de embrague se proporciona para acoplar selectivamente uno o el otro de los primeros y segundos grupos de engranaje cónico de la última unidad de engranaje al árbol de transmisión.

En un modo de funcionamiento, cuando todas las unidades de laminación están en servicio, el primer grupo de engranajes cónicos de la última unidad de engranaje esta engranado. En un segundo modo de funcionamiento, la penúltima unidad de laminador se retira y se sustituye por una conjunto de refrigeración que enfría el producto con antelación a la última unidad de laminación, y el segundo grupo de engranajes cónicos de la última unidad de engranaje esta engranado, permitiendo a la última unidad de laminación laminar termomecánicamente el producto así enfriado a la velocidad de y en el lugar de la unidad de laminación penúltima retirada.

Preferentemente, el modular comprende además una unidad de refrigeración adaptada para ser montada a lo largo de dicha línea de paso del laminador en el lugar de la penúltima unidad de laminación, dicha unidad de refrigeración funciona para enfriar dicho producto antes de que sea laminado en la última unidad de laminación, y la última unidad de engranaje es impulsada por dicho árbol de transmisión por medio de dicho segundo grupo de engranajes cónicos.

De acuerdo con otra realización preferente, dichas unidades de engranaje y dicho árbol de transmisión están dispuestos a lo largo de un primer lado de dicha línea de paso del laminador, y en el que por lo menos dicha penúltima unidad de laminación se puede separar de dicha línea de paso de laminador a un segundo lado opuesto a la misma.

En otra realización preferente, cada unidad de laminación del laminador comprende por lo menos dos pares de rodillos de trabajo, un tren de impulsión intermedio para acoplar mecánicamente dichos rodillos de trabajo a un eje de entrada que sobresale en un primer lado de dicha línea de paso y cada unidad de engranaje tiene un eje de salida conectado a uno de dichos ejes de entrada respectivos.

Estos y otros objetos y ventajas de la presente invención se describirán a continuación con mayor detalle haciendo referencia a los dibujos adjuntos, en los que:

BREVE DESCRIPCIÓN DE LOS DIBUJOS

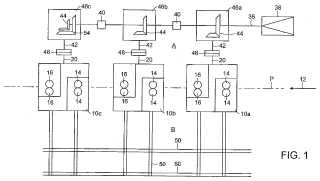

La Figura 1 es una vista en planta de un laminador modular de acuerdo con la presente invención;

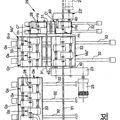

la figura 2 es una representación esquemática del tren de impulsión intermedio contenido en cada una de las unidades de laminación, con los rodillos de trabajo mostrados 90° fuera de posición para facilitar la ilustración;

la figura 3 ilustra la relación de los engranajes en los cuatro juegos de engranajes incorporados a los trenes de impulsión intermedios;

la figura 4 es una vista ampliada de los grupos de engranajes cónicos y los mecanismo de embrague incorporados a la última unidad de engranaje; y

la figura 5 es una vista similar a la figura 1 que muestra el laminador reconfigurado para acomodar la laminación termomecánica.

DESCRIPCIÓN DETALLADA

Con referencia a la Figura 1, un laminador modular de acuerdo con la presente invención comprende una pluralidad de unidades de laminación separadas 10a, 10b y 10c dispuestas a lo largo de una línea de paso del laminador "P". La dirección de la laminación está indicada por la flecha 12. Cada unidad de laminación tiene por lo menos dos pares de rodillos de trabajo 14, 16, configurados respectivamente para definir los pasos de los rodillos ovales y redondos. Los rodillos de cada par sucesivo están al tresbolillo 90º para efectuar la laminación sin retorcimiento de productos largos, por ejemplo, barras, varillas, y similares.

Con referencia adicionalmente a las figuras 2 y 3, se verá que los rodillos de trabajo están montados sobre ejes de rodillos 18, y que los trenes de impulsión intermedios están contenidos dentro de las unidades de laminación para acoplar mecánicamente los ejes de rodillo a los ejes de entrada 20. Los ejes de entrada son paralelos y sobresalen a un primer lado "A" de la línea de paso. Los trenes de impulsión intermedios incluyen engranajes 22 en los ejes del rodillo que engranan con los engranajes engranados 24 de los ejes 26, con uno de los ejes 26 unido por un grupo de engranajes cónicos 28 a un eje 30. Los ejes 30 llevan engranajes 32 que engranan con un engranaje 34 sobre el eje de entrada 20.

Aunque no se muestra, se debe de entender como una alternativa a esta disposición, que los trenes de impulsión intermedios podrían estar configurados para impulsar cada par de rodillos de trabajo 14, 16 con ejes de entrada separados 20.

Un árbol de transmisión 36 se extiende a lo largo del primer lado A en relación paralela... [Seguir leyendo]

Reivindicaciones:

1. Laminador modular que comprende: una pluralidad de unidades de laminación (10a, 10b, 10c) que tienen rodillos de trabajo configurados y dispuestos para reducir progresivamente la superficie de la sección transversal de un producto recibido a lo largo de una línea de paso del laminador (P) ; unidades de engranajes (46a, 46b, 46c) acopladas mecánicamente a cada unidad de laminación, cada unidad de engranaje en su turno esta acoplada mecánicamente a un árbol de transmisión de impulsión (36) por un primer grupo de engranajes cónicos (44) , las relaciones de dicho primer grupo de engranaje cónico se aumenta progresivamente desde la primera a la última de dichas unidades de engranaje para así acomodar una velocidad progresivamente creciente del producto que se está laminando;

caracterizado porque, un segundo grupo de engranajes cónicos (54) asociado con la última de dichas unidades de engranaje (46c) , la relación de dicho segundo grupo de engranajes cónicos es la misma que la relación del primer grupo de engranajes cónicos (44) de la penúltima unidad de engranaje (46b) ; y medios (58, 60, 62, 64) para acoplar de forma selectiva dicho árbol de transmisión (36) a la última unidad de engranaje (46c) a través de uno o el otro de sus primeros y segundos grupos de engranajes cónicos (44, 54) .

2. Laminador modular según la reivindicación 1, que comprende además una unidad de refrigeración (66) adaptada para ser montada a lo largo de dicha línea de paso del laminador (P) en el lugar de la penúltima unidad de laminación (10b) , dicha unidad de refrigeración funciona para enfriar dicho producto antes de que sea laminado en la última unidad de laminación, y la última unidad de engranaje (46c) se impulsa por dicho árbol de transmisión (36) por medio del segundo grupo de engranajes cónicos (54) .

3. Laminador modular según la reivindicación 1 o 2, en el que dichas unidades de engranaje (46a, 46b, 46c) y dicho árbol de transmisión (36) están dispuestos a lo largo de un primer lado (A) de dicha línea de paso del laminador, y en el que por lo menos dicha penúltima unidad de laminación (10b) se puede separar de dicha línea de paso del laminador a un segundo lado opuesto (B) a la misma.

4. Laminador modular según la reivindicación 1, en el que cada unidad de laminación (10a, 10b, 10c) comprende: al menos dos pares (14, 16) de rodillo de trabajo, un tren de impulsión intermedio (22, 24, 28, 32, 34) para acoplar mecánicamente dichos rodillos de trabajo

a un eje de entrada (20) que se proyecta en un primer lado (A) de dicha línea de paso (P) , cada unidad de engranaje (46a, 46b, 46c) tiene un eje de salida (42) conectado a uno de dichos ejes de entrada respectivos.

5. Laminador modular según la reivindicación 1, que comprende, además, los medios de embrague (60) para conectar selectivamente uno o el otro de dichos primer y segundo grupos de engranaje cónicos de la última unidad de engranaje (46c) a dicho árbol de transmisión (36) .

6. Laminador modular según la reivindicación 5, en el que la laminación de productos a temperaturas reducidas se efectúa mediante la sustitución de la penúltima unidad de laminación por una unidad de refrigeración, junto con el acoplamiento de dicho segundo grupo de engranajes cónicos a dicho árbol de transmisión.

Patentes similares o relacionadas:

MONOBLOQUE DE ACABADO PARA UNA INSTALACION DE LAMINACION DE PALANQUILLA PARA PRODUCIR ALAMBRON DE ALTA CALIDAD, del 2 de Julio de 2010, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Monobloque de acabado para una instalación para la laminación de palanquillas, del tipo que comprende una pluralidad de cajas de laminación (G1-Gn) dispuestas […]

MONOBLOQUE DE ACABADO PARA UNA INSTALACION DE LAMINACION DE PALANQUILLA PARA PRODUCIR ALAMBRON DE ALTA CALIDAD, del 2 de Julio de 2010, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Monobloque de acabado para una instalación para la laminación de palanquillas, del tipo que comprende una pluralidad de cajas de laminación (G1-Gn) dispuestas […]

LAMINADOR MODULAR., del 1 de Diciembre de 2004, de MORGAN CONSTRUCTION COMPANY: En un laminador modular se instalan unidades de engranajes (GU{sub,1}, GU{sub,2}) entre unidades de laminación (RU{sub,1}, RU{sub,3}, RU{sub,5}) seleccionadas […]

SISTEMA DE TRANSMISION CON RELACION DE TRANSMISION MULTIPLE OPCIONAL., del 1 de Abril de 2004, de MORGAN CONSTRUCTION COMPANY: CAJAS DE LAMINADOR SUCESIVAS EN UN TREN DE LAMINACION SON ACCIONADAS A RELACIONES DE VELOCIDAD DE TRANSMISION DISTINTAS MEDIANTE UN […]

Procedimiento para minimizar los extremos más gruesos durante la laminación de tubos en una instalación de laminación reductora por estiramiento, del 16 de Marzo de 2003, de SMS DEMAG AG: Procedimiento para minimizar los extremos más gruesos durante la laminación de tubos en una instalación de laminación reductora por estiramiento, por medio de un cambio […]

BLOQUE LAMINADOR COMPACTO., del , de DANIELI & C. OFFICINE MECCANICHE S.P.A.: ESTA INVENCION PROPORCIONA UN BLOQUE DE LAMINADO COMPACTO QUE COMPRENDE AL MENOS UN BANCO LAMINADOR QUE TIENE UN EJE HORIZONTAL Y AL MENOS UN BANCO LAMINADOR […]

TREN DE LAMINACION MODULAR., del 16 de Agosto de 1999, de MORGAN CONSTRUCTION COMPANY: UN LAMINADOR MODULAR QUE TIENE UNA PLURALIDAD DE UNIDADES LAMINADORAS DISPUESTAS EN SUCESION SOBRE UNA LINEA DE PASO DE LOS LAMINADORES, EN DONDE CADA UNIDAD LAMINADORA […]

TREN LAMINADOR GIRATORIO QUE TIENE UN BLOQUEO TERMINAL CON CAPACIDAD DE CONTROLAR LA VELOCIDAD, del 16 de Marzo de 1996, de MORGAN CONSTRUCTION COMPANY: UN BLOQUEO DEL TIPO DE TREN LAMINADOR GIRATORIO, TIENE PARES DE RODILLOS DE TRABAJO DISPUESTOS A LO LARGO DE UNA LINEA DE GIRO (X), PARA HACER RODAR DE MANERA […]

MONOBLOQUE DE ACABADO CON UNA RELACIÓN DE TRANSMISIÓN OPTIMIZADA PARA UN LAMINADOR DE PALANQUILLA, del 18 de Octubre de 2011, de SIEMENS VAI METALS TECHNOLOGIES S.R.L.: Monobloque de acabado con una relación de transmisión optimizada para un laminador de palanquilla que comprende una pluralidad de al menos ocho cajas de laminación (GI - Gn) […]