Procedimiento para la producción sin disolvente de dispersiones termoplásticas.

Procedimiento para la producción de dispersiones de polímero termoplástico o elastomérico,

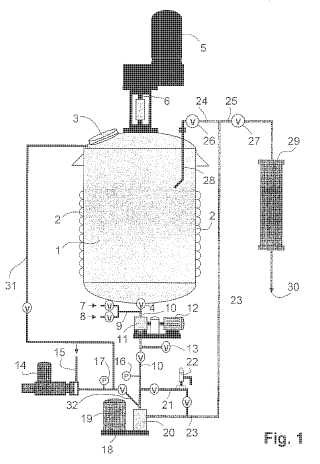

usando un recipientede reacción (1,10,20,23,24) con un primer volumen (1) y un volumen secundario (10,20,23,24), en el que un primeragitador está localizado y funciona en dicho primer volumen (1), y un agitador secundario (20) está localizado yfunciona en dicho volumen secundario (10,20,23,24), en el que el primer volumen (1) es al menos 20 veces mayorque el volumen secundario (10,20,23,24), en el que los agitadores en ambos volúmenes son capaces de manipularviscosidades por encima de o iguales a 1000 MPas, incluyendo las etapas de:

a. cargar el primer volumen (1) del recipiente con una cantidad inicial de polímero y opcionalmente agua y/uopcionalmente una sustancia alcalina;

b. calentar el recipiente (1) externamente a una temperatura de proceso diana en el intervalo de 80-300 ºC;

c. hacer funcionar el primer agitador en el primer volumen (1) durante al menos media hora a una velocidad enel intervalo de 10-100 rpm, en el que la etapa c se realiza opcionalmente de forma simultánea a la etapa b;

d. añadir agua y opcionalmente una sustancia alcalina al primer volumen (1);

e. conectar el volumen secundario (10,20,23,24) al primer volumen (1) y hacer funcionar el agitador secundario(20) en el volumen secundario (10,20,23,24) a una velocidad por encima de 1000 rpm y reciclar el producto dereacción a través de dicho agitador secundario mientras se mantiene la temperatura operativa básicamenteconstante durante un espacio de tiempo mayor que una proporción de reciclado de 3 de las mezcladorasprimaria y secundaria para formar la dispersión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/058471.

Solicitante: Trüb Emulsions Chemie AG.

Nacionalidad solicitante: Suiza.

Dirección: Schnydersäcker 454 8262 Ramsen SUIZA.

Inventor/es: TRÜB,PETER, TRÜB,DOMINIC PH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos con elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad).

- C08J3/05 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › a partir de polímeros sólidos.

PDF original: ES-2410368_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción sin disolvente de dispersiones termoplásticas

Campo técnico

La presente invención se refiere al campo de los procedimientos para fabricar dispersiones de polímero elastomérico termoplástico.

Antecedentes de la invención A partir del campo de los agentes de conservación para metales y superficies revestidas, por ejemplo, se conoce desde hace mucho tiempo la preparación de dispersiones acuosas en un procedimiento sin disolvente, en el que solo se utiliza agua. Por ejemplo, el documento US4693909 desvela un conservante líquido para superficies metálicas metalizadas o no metalizadas y superficies de revestimientos, en forma de una dispersión de cera acuosa que contiene una cera de copolímero de etileno/ácido acrílico especial, que consiste en del 8 al 25 % en peso de unidades ácido acrílico y del 92 al 75 % en peso de unidades etileno, en una forma parcial o completamente neutralizada, si fuera apropiado, como una mezcla con ceras basadas en productos de oxidación de polietileno y/o ceras de hidrocarburo, el uso de esta cera de copolímero de etileno/ácido acrílico especial para conservar las superficies metálicas, metalizadas o no metalizadas, y superficies de revestimientos, y un procedimiento para conservar temporalmente superficies metálicas y superficies de revestimientos. La dispersión se produce en tanto que una cera de copolímero de etileno/ácido acrílico (denominada cera EAA) como material de partida, frecuentemente en forma de gránulos, se emulsiona con la cantidad requerida de agua y la cantidad apropiada de una base en un autoclave de emulsionado de 0, 40 a 0, 60 MPa (de 4 a 6 bar) y de 140 ºC a 160 ºC mientras se agita.

Los procedimientos más específicos de esta clase que se consideran más eficaces o que conducen a dispersiones estables de pequeño tamaño de partícula o que están basadas en diferentes materiales de partida se desvelan en varios documentos tales como, por ejemplo, los documentos US 5.387.635, US 5.206.279, WO 98/06774, o US 2004/0029977.

El documento WO2007/110417 desvela específicamente un procedimiento para la preparación de una emulsión acuosa de caucho (látex artificial) , que comprende las etapas de: (a) reducción de tamaño del caucho, mediante lo cual se producen gránulos con un menor tiempo de disolución; (b) formación de cemento, en la que los gránulos de la etapa (a) se disuelven en un disolvente de hidrocarburo adecuado; (c) preparación de una solución acuosa de jabón; (d) emulsionado del cemento formado en la etapa (b) usando la solución acuosa de jabón preparada en la etapa (c) , formando de esta manera una emulsión de aceite en agua; (e) retirada del disolvente de hidrocarburo, dando como resultado una emulsión acuosa del caucho y, opcionalmente, (f) concentración de la emulsión, formando un látex artificial con un mayor contenido de sólidos, en el que en la etapa (a) la reducción de tamaño se realiza usando una picadora y/o granulador caracterizado porque se usa un jabón como adyuvante de procesamiento, preferentemente idéntico al jabón usado en las etapas (c) y (d) .

En lo que respecta a la realización práctica para llevar a cabo tal procedimiento, el documento EP 173 456 propone un procedimiento en el que una resina termoplástica hidrófoba, tal como una resina de olefina y un polímero insoluble en agua o que no se hincha con agua que contiene un grupo de sal del ácido carboxílico se amasan en estado fundido en presencia de agua y ocurre inversión de fase para formar una dispersión que comprende partículas de resina dispersadas en agua, incluso aunque la cantidad de agua sea muy pequeña. Si se incluye un tensioactivo aniónico, opcionalmente junto con un disolvente o aceite, el tamaño de las partículas de resina dispersadas puede reducirse en gran medida incluso aunque una resina que tenga un peso molecular muy alto o se use una alta viscosidad en estado fundido. En el presente documento se propone realizar el procedimiento usando una amasadora, una mezcladora Banbur y o una extrusora de tornillo multieje.

Se desvelan procedimientos continuos similares usando las extrusoras de los documentos EP 359045, DE 10109992, así como el documento WO 2005/021638.

El documento US 5387635 desvela dispersiones acuosas de interpolímeros de etileno/ácido carboxílico α, βinsaturado (por ejemplo, interpolímeros aleatorios de etileno/ácido acrílico) , que se forman usando una mezcla de bases a una concentración de al menos 0, 2 equivalentes de base por mol de ácido carboxílico α, β-insaturado. Las dispersiones tienen al menos un 10 por ciento en peso de sólidos dispersados y no más del 1 por ciento en peso de polímero inicial en forma no dispersada. Las bases preferidas para su uso en la formación de dispersiones son hidróxido de amonio y/o hidróxidos de metal alcalino. Las dispersiones se describen como particularmente útiles en la formación de revestimientos finos de adhesivo sobre sustratos, tal como papel y láminas metálicas, usando técnicas convencionales.

Sumario de la invención Por lo tanto, el objetivo de la presente invención es proporcionar un procedimiento mejorado para la producción de dispersiones de polímero termoplástico o elastomérico, preferentemente de una forma sin disolvente.

El procedimiento se caracteriza porque usa un recipiente de reacción que con un primer volumen y un volumen secundario, en el que el primer agitador está localizado y es operativo en dicho primer volumen y un agitador secundario está localizado y es operativo en dicho volumen secundario, en el que el primer volumen es al menos 20 veces mayor que el volumen secundario, preferentemente 40 veces mayor o incluso 50 o 100 veces mayor, y en el que los agitadores en ambos volúmenes son capaces de manejar viscosidades por encima de o iguales a 1000 MPas. El procedimiento en particular incluye las siguientes etapas:

a. cargar el primer volumen del recipiente con una cantidad inicial de polímero y opcionalmente agua y opcionalmente una sustancia alcalina;

b. calentar el recipiente externamente a una temperatura de proceso diana en el intervalo de 80-300 ºC (básicamente a una temperatura suficiente para fundir el polímero) ;

c. hacer funcionar el primer agitador en el primer volumen durante al menos media hora a una velocidad en el intervalo de 10-100 rpm (normalmente esta etapa c tiene lugar al mismo tiempo que la etapa b) ;

d. añadir agua y opcionalmente una sustancia alcalina al primer volumen (a menos que se haya añadido suficiente agua y opcionalmente sustancia alcalina en la etapa a) ;

e. conectar el volumen secundario al primer volumen y hacer funcionar el agitador secundario en el volumen secundario a una velocidad por encima de 1000 rpm y reciclar el producto de reacción a través de dicho agitador secundario mientras se mantiene la temperatura operativa básicamente constante durante un intervalo de tiempo mayor que la proporción de reciclado de 3 de la mezcladora primaria y secundaria para formar la dispersión (normalmente durante esta etapa también está funcionando el primer agitador en el primer volumen) .

La proporción de reciclado se define como el factor de renovación del fluido de reacción en el primer volumen a través del segundo volumen. Una proporción de reciclado de 3 significa que, estadísticamente, el volumen del fluido de reacción ha circulado a través del volumen secundario tres veces o, en otras palabras, que el flujo de volumen acumulado a través del volumen secundario es 3 veces la cantidad del volumen del fluido de reacción en el volumen primario. Preferentemente, la proporción de reciclado es mayor de 5 y normalmente está en el intervalo de 3-10.

El procedimiento permite producir muy eficazmente dispersiones de polímero termoplástico o elastomérico con un tamaño de partícula promedio (meridiano) por debajo de 20 μm, preferentemente por debajo de 10 μm, más preferentemente por debajo de o igual a 5 μm. Normalmente, el meridiano está en el intervalo de 2-5 μm o el 99 % de las partículas son menores de 10 μm. Adicionalmente, las distribuciones del tamaño de partícula son muy estrechas, normalmente están caracterizadas porque el 90 % de las partículas están localizadas dentro del intervalo de 2-9 μm. Adicionalmente, el procedimiento permite producir muy eficazmente tales dispersiones de polímero elastomérico termoplástico con un valor de pH por debajo de 9, preferentemente por debajo de o a 8, 5, preferentemente en el intervalo de 7-8, 3, que son altamente estables durante el almacenamiento (más de tres meses) y que tienen un alto contenido de sólidos (en el intervalo del 25-40 % o incluso por encima de este) .

De acuerdo con una... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de dispersiones de polímero termoplástico o elastomérico, usando un recipiente de reacción (1, 10, 20, 23, 24) con un primer volumen (1) y un volumen secundario (10, 20, 23, 24) , en el que un primer agitador está localizado y funciona en dicho primer volumen (1) , y un agitador secundario (20) está localizado y funciona en dicho volumen secundario (10, 20, 23, 24) , en el que el primer volumen (1) es al menos 20 veces mayor que el volumen secundario (10, 20, 23, 24) , en el que los agitadores en ambos volúmenes son capaces de manipular viscosidades por encima de o iguales a 1000 MPas, incluyendo las etapas de:

a. cargar el primer volumen (1) del recipiente con una cantidad inicial de polímero y opcionalmente agua y/u opcionalmente una sustancia alcalina;

b. calentar el recipiente (1) externamente a una temperatura de proceso diana en el intervalo d.

8. 300 ºC;

c. hacer funcionar el primer agitador en el primer volumen (1) durante al menos media hora a una velocidad en el intervalo de 10-100 rpm, en el que la etapa c se realiza opcionalmente de forma simultánea a la etapa b;

d. añadir agua y opcionalmente una sustancia alcalina al primer volumen (1) ;

e. conectar el volumen secundario (10, 20, 23, 24) al primer volumen (1) y hacer funcionar el agitador secundario

(20) en el volumen secundario (10, 20, 23, 24) a una velocidad por encima de 1000 rpm y reciclar el producto de reacción a través de dicho agitador secundario mientras se mantiene la temperatura operativa básicamente constante durante un espacio de tiempo mayor que una proporción de reciclado de 3 de las mezcladoras primaria y secundaria para formar la dispersión.

2. Procedimiento de acuerdo con la reivindicación 1, en el que en la etapa a. el primer volumen solo se carga con polímero o material precursor de polímero básicamente libre de agua, preferentemente en forma granular; durante la etapa b. realizada simultáneamente a o solapando con la etapa c. el primer volumen y el polímero en forma preferentemente granular en su interior se calientan activamente a una temperatura de proceso por encima de o igual a 155 ºC, normalmente a una temperatura de proceso en el intervalo d.

15. 180 ºC que conduce a un material polimérico en estado líquido; en el que la etapa d. comprende las siguiente etapas d1. adición básicamente continua o discontinua finamente dividida de una primera cantidad de agua, en combinación con una sustancia alcalina, preferentemente precalentada a una temperatura de al menos 120 ºC, preferentemente como una solución de hidróxido metálico en una cantidad que conduce a un contenido de sólidos en el intervalo de.

8. 95 % durante un espacio de tiempo en el intervalo de 15-60 minutos, preferentemente en el intervalo de 30 minutos mientras se mantiene la temperatura en el primer volumen al menos a 140 ºC; opcionalmente después agitar la mezcla de reacción correspondiente durante otros 10-30 minutos mientras preferentemente se mantiene la temperatura básicamente constante y preferentemente por encima de 140 ºC; d2. adición continua o discontinua de agua no alcalina, preferentemente precalentada a una temperatura de aproximadamente 120 ºC, durant.

6. 120 minutos, preferentemente mientras se mantiene la temperatura controlada para que sea básicamente constante y esté a un nivel de al menos 140 ºC, conduciendo a un contenido de sólidos en el intervalo de.

5. 70 %.

3. Procedimiento de acuerdo con la reivindicación 1 o 2, en el que después de las etapas a. -e. mencionadas anteriormente se añade una cantidad adicional de agua, preferentemente precalentada a una temperatura de al menos 120 ºC, al primer volumen y/o al volumen secundario tal como para establecer un contenido de sólidos en el intervalo de.

3. 50 %, posteriormente la mezcla de reacción se agita opcionalmente durante otros 5-30 minutos, preferentemente durante aproximadamente 5 minutos y posteriormente una línea de recirculación (23) se desvía a una línea de salida (25) , en el que la mezcla de reacción se enfría rápidamente a una temperatura d.

2. 40 ºC, normalmente en el intervalo de 30 ºC, en una etapa de enfriamiento por choque.

4. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la temperatura de proceso diana está en el intervalo d.

10. 200 ºC y/o en el que el agitador secundario es una bomba de rotor-estator y/o en el que la velocidad punta del agitador primario está por debajo de 50 km/h.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el primer volumen está localizado en una parte inferior del recipiente de reacción y el volumen secundario está localizado en una parte superior del recipiente de reacción, y en el que cuando se carga el recipiente de reacción inicialmente solo la parte inferior que forma el primer volumen se carga con reactantes, en el que preferentemente los agitadores primario y secundario están montados coaxialmente en el recipiente de reacción.

6. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el agitador secundario es una bomba de rotor-estator cuyo lado de entrada está conectado al fondo del primer volumen a través de una válvula controlable, y cuyo lado de salida está conectado a la parte superior del primer volumen y en el que, después de la etapa d., dicha válvula se abre para iniciar una recirculación asistida durante la etapa e.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la etapa c. se realiza durante al menos una hora, preferentemente durante al menos 3 horas, más preferentemente durante 1-5 horas.

8. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la etapa e. se realiza

durante al menos 5 minutos, preferentemente durante al menos 30 minutos, más preferentemente durante al menos una hora.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que durante las etapas c. - e. la presión en el recipiente de reacción, en particular en el primer volumen, se mantiene en el intervalo de 0, 4 - 2 MPa (4 - 20 bar) .

10. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la dispersión formada en la etapa e. tiene un tamaño de partícula promedio por debajo de 20 μm, preferentemente por debajo de 10 μm, más preferentemente por debajo de o igual a 5 μm.

11. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la dispersión formada en la etapa e. tiene un valor de pH por debajo de 9, preferentemente de o por debajo de 8, 5, más preferentemente en el intervalo de 7-8, 3.

12. Procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el polímero cargado en el recipiente en la etapa a. está seleccionado entre un primer grupo de EAA (etileno/ácido acrílico) , EMAA (etileno/ácido metacrílico) , oleína, estearina, rosinas tales como colofonia o mezclas de los mismos, opcionalmente en una mezcla con un sistema seleccionado entre el segundo grupo de: SIS (estireno-isopreno-estireno) , SBS (estireno butadieno estireno) , SEBS (estireno etileno butadieno estireno) , SES (estireno etileno estireno) , EVA (etileno acetato de vinilo) , PP (polipropileno) , PE (polietileno) , poliéster, PET (polietilentereftalato) , PVC (policloruro de vinilo) o una mezclas de estos sistemas, en el que en un sistema mixto la parte de polímero termoplástico/elastomérico del primer grupo está presente como al menos un 20 por ciento en volumen, preferentemente en el intervalo de.

3. 40 por ciento en volumen.

13. Recipiente de reacción para realizar un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, en el que éste comprende un primer volumen con calentamiento externo localizado en una parte inferior del recipiente de reacción y un volumen secundario localizado en una parte superior del recipiente de reacción o en el que el volumen secundario se da mediante un sistema de tuberías de recirculación con medios de agitación que recalculan el fluido de reacción del primer volumen, en el que el primer volumen es al menos 20 veces mayor que el volumen secundario, en el que los agitadores en ambos volúmenes son capaces de manipular viscosidades por encima de o iguales a 1000 MPas, en el que un primer agitador está localizado en el primer volumen y un agitador secundario está localizado en el volumen secundario, y en el que el primer y el segundo agitadores están montados coaxialmente en el recipiente de reacción y pueden funcionar a velocidades diferentes o en el que el agitador secundario es una cámara dispax (20) .

Patentes similares o relacionadas:

Método para producir una dispersión de nanocompuestos que comprenden partículas de compuestos de nanopartículas inorgánicas y polímeros orgánicos, del 20 de Noviembre de 2019, de AKZO NOBEL COATINGS INTERNATIONAL B.V.: Un método para producir una dispersión de nanocompuestos que comprende partículas de compuestos de nanopartículas inorgánicas y polímeros orgánicos en un medio de […]

Codispersiones acuosas de resinas epoxídicas y silano y usos de las mismas, del 30 de Octubre de 2019, de Hexion Research Belgium SA: Procedimiento para elaborar una codispersión acuosa estable en almacenamiento de al menos una resina epoxídica y al menos un silano u oligómero de silano, caracterizado […]

Procedimiento para la producción de látex por emulsificación mediante fusión, del 13 de Febrero de 2019, de CJ CHEILJEDANG CORPORATION: Un método para producir una emulsión acuosa de polihidroxialcanoato (PHA) a partir de un polímero de PHA biodegradable basado en componentes biológicos, un copolímero o […]

Procedimiento para la producción de látex por emulsificación mediante fusión, del 13 de Febrero de 2019, de CJ CHEILJEDANG CORPORATION: Un método para producir una emulsión acuosa de polihidroxialcanoato (PHA) a partir de un polímero de PHA biodegradable basado en componentes biológicos, un copolímero o […]

Procedimiento para la fabricación de suspensiones de partícula fina mediante emulsificación en fundido, del 22 de Noviembre de 2018, de BASF SE: Procedimiento para la fabricación de suspensiones de partícula fina mediante emulsificación en fundido, que contienen por lo menos una sustancia […]

Un proceso de conversión de un copolímero de (met)acrilato sólido en una forma dispersa por medio de un agente dispersante, del 18 de Abril de 2018, de EVONIK ROHM GMBH: Un proceso de conversión de un copolímero de (met)acrilato sólido en una forma dispersa preparando una dispersión acuosa que comprende los componentes (a) un […]

Resina de poliéster a base de ácidos grasos de longitud en aceite corta, dispersiones acuosas y revestimientos relacionados, del 26 de Abril de 2017, de ARKEMA FRANCE: Dispersión acuosa de resina caracterizada porque contiene al menos una resina de poliéster, en particular resina alquídica, resina que: - está hecha a base de al menos […]

Dispersiones y recubrimientos acuosos, del 7 de Septiembre de 2016, de VALSPAR SOURCING, INC.: Un método que comprende: proporcionar un polímero de adición vinílico con funcionalidad oxirano que tenga una funcionalidad oxirano de 0,5 a 5; […]

Composición para el acondicionamiento de lodos, del 3 de Diciembre de 2015, de S.A. LHOIST RECHERCHE ET DEVELOPPEMENT: Composición de acondicionamiento de lodos que incluyen un compuesto mineral y un compuesto orgánico, siendo dicho compuesto mineral cal, y siendo dicho compuesto orgánico […]