Procedimiento para la producción de un contenedor asociable con bombas sin aire.

Procedimiento para la producción de un contenedor, que comprende las etapas siguientes:

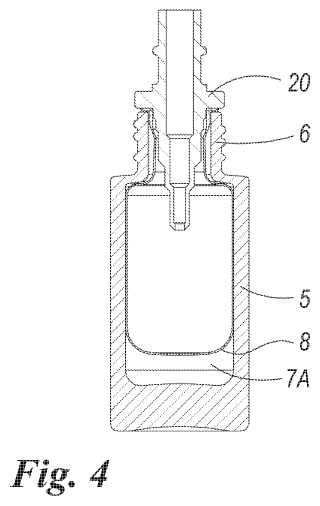

a. proporcionar un cuerpo rígido externo (5) provisto de un cuello (6) que define una abertura que da acceso a lacavidad del cuerpo,

b. y una preforma realizada en material termoplástico, comprendiendo dicha preforma un cuello (2) a partir del cualse extiende radialmente un reborde (3),

c. calentar dicha preforma por encima del punto de reblandecimiento del material termoplástico,

d. disponer la preforma en la abertura del cuerpo (5),

e. alimentar el interior de la preforma con un primer chorro de aire que infla la preforma para formar una bolsa queocupe, por lo menos parcialmente, dicha cavidad del cuerpo, siendo las paredes de dicha bolsa forzadas a estaren contacto con las paredes que definen dicha cavidad,

f. interrumpir dicho primer chorro, de manera que se permita la contracción de dicho material termoplástico, con suconsiguiente separación de las paredes del contenedor para permitir, de este modo, la salida del aire comprimidopor la expansión de la bolsa y atrapado entre la bolsa y las paredes que definen dicha cavidad,

g. soplar en el interior de la bolsa un chorro de aire final, inflando dicho chorro de aire final la bolsa para provocarque entre en contacto sustancialmente con cada punto de por lo menos la superficie lateral interior de la cavidad, e

h. interrumpir el chorro de aire para facilitar, de este modo, una ligera contracción de la bolsa que, de este modo,se separa por lo menos parcialmente de las paredes de la cavidad.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10160339.

Solicitante: PATRINI, ORSOLA.

Nacionalidad solicitante: Italia.

Dirección: Via Robati 69 26010 Capergnanica ITALIA.

Inventor/es: PATRINI,ORSOLA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05B11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › Aparatos monobloques manuales en los que la salida de líquido u otro material fluido se produce por el operador en el momento de la utilización.

- B29C49/06 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/16 B29C 49/00 […] › utilizando una diferencia de presiones, p. ej. presoplado.

- B29C49/18 B29C 49/00 […] › utilizando diferentes etapas de soplado (B29C 49/16 tiene prioridad).

- B29C49/24 B29C 49/00 […] › Revestimiento o marcado.

- B65D23/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 23/00 Partes constitutivas de botellas o tarros no previstos en otro lugar (conexiones roscadas o de bayoneta entre tapones o capsulas y el contenedor B65D 39/08, B65D 41/04, B65D 41/34; elementos para fijar los cierres B65D 45/00). › Guarniciones o revestimientos internos.

PDF original: ES-2401700_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de un contenedor asociable con bombas sin aire.

La presente invención se refiere a un contenedor que se puede asociar con una bomba que funciona manualmente para dispensar sustancias fluidas contenidas en condiciones herméticas en una bolsa deformable alojada en un cuerpo rígido.

Se sabe cómo encerrar sustancias fluidas (tanto líquidas como cremosas) en contenedores a partir de los que se dispensan dichas sustancias accionando manualmente una bomba pequeña montada en la boca de un contenedor respectivo. El funcionamiento de la bomba hace que se extraiga una cantidad de sustancia líquida del contenedor en el que, si el contenedor es rígido, se forma un vacío que evitaría la extracción y la distribución adicional si no se permitiese la entrada de aire en el mismo (lo que generalmente tiene lugar en las zonas en las que la bomba hace contacto con y se desliza en el cuerpo de la bomba) , o si el contenedor no incorporase una base que se pueda mover de forma hermética a lo largo de una superficie cilíndrica interior del mismo (véase por ejemplo las patentes US nº 4.691.847, US nº 4.694.977 y US nº 5.971.224) : aunque este último sistema para compensar el volumen del contenedor reduciendo su volumen interior al mismo tiempo que mantiene la presión interior constante resulta más laborioso y costoso.

En muchos casos, resulta oportuno o necesario que la sustancia fluida que se va a dispensar mediante una bomba no entre nunca en contacto con la atmósfera del interior del contenedor (con la bomba dispensadora montada en el mismo) : la hermeticidad del fluido al contacto con la atmósfera resulta importante si la composición del fluido del interior del contenedor no va a verse alterada, o si resulta esencial que la sustancia fluida alojada en el contenedor permanezca estéril. Para conseguirlo, la patente US nº 3.420.413 ha propuesto un dispositivo que comprende una bolsa que contiene la sustancia fluida que va a permanecer aislada (de la atmósfera) en el interior de dicha bolsa que (véase la columna 4, líneas 22 a 28) está realizada en material flexible deformable elásticamente y prevé un cuello en el que se aplica de forma hermética un elemento de soporte (que presenta una abertura perfilada para alojar una bomba) después de que se haya llenado la bolsa con la sustancia fluida que se va a dispensar: después de esto, se monta de forma hermética una bomba en dicho elemento de soporte para, así, evitar la contaminación de la sustancia fluida por el aire (columna 5, líneas 15 a 38) . A continuación, se inserta la bolsa que contiene la sustancia fluida y provista de la bomba montada de manera hermética en su cuello en un cuerpo rígido (obviamente, prestando especial atención en que el extremo libre del cuerpo rígido no entre en contacto con la bolsa llenada con la sustancia fluida, para no romperla) en el que se emplaza y se fija dicho elemento de soporte (columna 5, líneas 56 a 61) . De este modo, entre la superficie exterior de la bolsa y la superficie interior del cuerpo rígido se forma un espacio interior que está conectado a la atmósfera a través de un orificio provisto en la base del contenedor; así, cuando la sustancia fluida se extrae de la bolsa mediante el accionamiento de la bomba, dicha bolsa queda comprimida por la presión atmosférica, de manera que la sustancia se puede extraer y sacar al exterior fácilmente mediante la bomba (columna 5, líneas 70 a 73) . La desventaja principal del dispositivo mencionado es que la bolsa deformable se debe llenar con la sustancia fluida antes de la inserción de la bolsa en el contenedor rígido respectivo y que la operación para la inserción de la bolsa en el contenedor es muy delicada, debido a que dicha bolsa se puede rasgar fácilmente cuando se inserta en el interior de dicho contenedor.

Los documentos JP 05 031790A y JP 05 031791A publicados el 09/02/1993 describen el modo de producir una bolsa de material deformable elásticamente directamente en el interior de un contenedor rígido. Para ello, se inserta una preforma alargada (realizada en material plástico y provista de un cuerpo cilíndrico hueco alargado, abierto en un extremo en el que la preforma presenta un cuello desde el que se proyecta radialmente un reborde) en un contenedor rígido provisto de una boca desde la que se extiende un cuello, en cuyo borde libre se apoya el reborde de la preforma, que se calienta, se empuja hacia la base del contenedor mediante un empujador y, a continuación, se infla en el interior del contenedor hasta que se forma una bolsa, cuya superficie exterior se adhiere (por lo menos en una gran parte de su superficie) a la superficie interior del contenedor. La bolsa obtenida de este modo también prevé un cuello que presenta, por lo menos en una parte final del mismo, refuerzos longitudinales que se proyectan hacia la parte exterior, con algunos refuerzos o proyecciones radiales que se proyectan desde la superficie del reborde de la preforma que está encarada al borde libre del cuello del contenedor, en el que se inserta la bolsa: dichos refuerzos o proyecciones definen pasos para el aire que penetra del exterior entre el contenedor y la bolsa, para permitir que ésta se aplaste o deforme hacia el interior durante la dispensa hacia el exterior de la sustancia fluida a través de la bomba, de manera que se evite la formación en el interior de la bolsa de un vacío que evitaría la dispensa de la sustancia fluida.

En particular, en las dos patentes japonesas, el procedimiento utilizado para inflar la bolsa en el interior del contenedor ejerce tensiones considerables en dicha bolsa, que pueden romperla tanto durante el inflado como durante el uso.

Esto se debe sustancialmente tanto al hecho de que el procedimiento de producción hace que la bolsa se adhiera, por lo menos en algunos puntos, a la parte de la cavidad en cuyo interior se infla, como al hecho de que el estiramiento inicial provocado por el empujador crea una falta de uniformidad en el grosor final de las paredes de la bolsa, que son más finas en la zona lateral superior que la en proximidad a la base y en la propia base.

Un problema adicional de la técnica conocida es que, inflando la bolsa mediante el sistema descrito anteriormente, no se puede llenar la cavidad en su totalidad. Dicho de otro modo, quedan partes del contenedor en las que la bolsa está muy separada de la pared que define la cavidad. Esto sucede, además de en las posiciones “difíciles” de llenar por inflado, por ejemplo cerca de las esquinas, en las zonas que pertenecen o están próximas a las paredes del contenedor. Esto se debe a la presencia de burbujas de aire que quedan atrapadas en el espacio interior entre la bolsa y la cavidad durante el inflado.

Por lo tanto, el objetivo principal de la presente invención es proporcionar un procedimiento del tipo mencionado, en el que la bolsa deformable respectiva esté menos sometida a rotura y ocupe perfectamente la totalidad del volumen de la cavidad en cuyo interior se infla.

Como el dispositivo descrito en la presente memoria se utiliza preferentemente para contener y dispensar productos de valor (como perfumes, cremas, sustancias desodorantes, sustancias médicas y similares) para los que se utilizan contenedores transparentes, por ejemplo de vidrio, el hecho de que no se puedan apreciar ni burbujas de aire ni partes en las que la bolsa quede mucho más separada de las paredes de la cavidad que en otras partes resulta de extrema importancia desde el punto de vista estético.

Además, el sistema descrito anteriormente no se puede controlar, por lo que las burbujas de aire son variables y, como consecuencia, el volumen de la bolsa varía en cualquier momento particular, de manera que no se puede garantizar una capacidad constante.

El documento WO 2009/047021-A da a conocer un dispositivo para dispensar, mediante una bomba accionable manualmente, sustancias fluidas contenidas en una bolsa deformable alojada en un contenedor rígido. Dicha bolsa prevé una boca con un reborde que se proyecta, con la que la bomba se ensambla acoplándose con el reborde y que provoca la extracción de la bolsa del contenedor cuando se separa dicha bomba de dicho contenedor después de que se haya vaciado dicha bolsa.

El documento JP5 031790-A da a conocer un contenedor con una bolsa interior que presenta un reborde que se extiende hacia afuera anexada al extremo superior de una parte tubular de fondo que presenta una abertura en su cara de extremo superior. Al mismo tiempo, se perfora una pluralidad de ranuras para flujo de aire de circulación radiales en la cara posterior del reborde. Además, se prevé verticalmente una pluralidad de rebordes que se proyectan en la periferia exterior en una parte de extremo superior de una parte tubular.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un contenedor, que comprende las etapas siguientes:

a. proporcionar un cuerpo rígido externo (5) provisto de un cuello (6) que define una abertura que da acceso a la cavidad del cuerpo,

b. y una preforma realizada en material termoplástico, comprendiendo dicha preforma un cuello (2) a partir del cual

se extiende radialmente un reborde (3) , 10

c. calentar dicha preforma por encima del punto de reblandecimiento del material termoplástico,

d. disponer la preforma en la abertura del cuerpo (5) ,

e. alimentar el interior de la preforma con un primer chorro de aire que infla la preforma para formar una bolsa que ocupe, por lo menos parcialmente, dicha cavidad del cuerpo, siendo las paredes de dicha bolsa forzadas a estar en contacto con las paredes que definen dicha cavidad,

f. interrumpir dicho primer chorro, de manera que se permita la contracción de dicho material termoplástico, con su consiguiente separación de las paredes del contenedor para permitir, de este modo, la salida del aire comprimido por la expansión de la bolsa y atrapado entre la bolsa y las paredes que definen dicha cavidad,

g. soplar en el interior de la bolsa un chorro de aire final, inflando dicho chorro de aire final la bolsa para provocar

que entre en contacto sustancialmente con cada punto de por lo menos la superficie lateral interior de la cavidad, e 25

h. interrumpir el chorro de aire para facilitar, de este modo, una ligera contracción de la bolsa que, de este modo, se separa por lo menos parcialmente de las paredes de la cavidad.

2. Procedimiento según la reivindicación anterior, en el que, después de interrumpir el chorro de aire inicial y a la espera de la contracción de la bolsa, se alimenta con un chorro de aire adicional el interior de la preforma para inflarla adicionalmente, de manera que ocupe dicha cavidad del cuerpo incluso en mayor medida, estando también en este caso las paredes de dicha bolsa forzadas a estar en contacto con las paredes que definen dicha cavidad, interrumpiendo después dicho chorro de aire adicional para permitir que dicho material termoplástico se contraiga, con su consiguiente separación de las paredes del contenedor para permitir, de este modo, una salida de flujo de aire comprimido mediante la expansión de la bolsa y atrapado entre la bolsa y las paredes que definen dicha cavidad.

3. Procedimiento según la reivindicación anterior, en el que se repiten las etapas descritas en la reivindicación 2

hasta que la bolsa ocupa casi por completo dicha cavidad durante la alimentación del chorro. 40

4. Procedimiento según una o más de las reivindicaciones anteriores, en el que dicho chorro de aire se interrumpe después de un periodo de tiempo comprendido entre 0, 3 y 3 segundos.

5. Procedimiento según una o más de las reivindicaciones anteriores, en el que dicho chorro de aire presenta una 45 presión comprendida entre 2 y 6 bar.

6. Procedimiento según una o más de las reivindicaciones anteriores, en el que la preforma se calienta hasta una temperatura comprendida entre 100ºC y 150ºC.

7. Procedimiento según una o más de las reivindicaciones anteriores, en el que el cuerpo rígido está realizado en material transparente.

8. Procedimiento según una o más de las reivindicaciones anteriores, en el que el cuerpo rígido está realizado en vidrio. 55

9. Procedimiento según una o más de las reivindicaciones anteriores, en el que la preforma/bolsa está realizado en PET y/o PE y/o PP y/o moldeando por coinyección varias capas.

Patentes similares o relacionadas:

Dispositivo dispensador de fluido y válvula provista de un medio de recuperación, del 15 de Julio de 2020, de GB Developpement: Dispositivo para dispensar un fluido, que comprende: - un depósito establecido para contener el fluido, - un conducto […]

Dispositivo distribuidor de fluido y procedimiento de fabricación de dicho dispositivo, del 17 de Junio de 2020, de GB Developpement: Dispositivo para distribuir un fluido, que comprende: - un conducto de distribución dispuesto para conducir un fluido según […]

Sistema de compresión previa para un dispositivo de dispensación de líquido y método de montaje de tal sistema de compresión previa, del 27 de Mayo de 2020, de AFA POLYTEK B.V.: Un sistema de compresión previa para un dispositivo de dispensación de líquido que tiene una entrada […]

Envase cosmético con medio de identificación, del 27 de Mayo de 2020, de YONWOO CO., LTD: Un envase cosmético que tiene un medio de identificación que comprende: un cuerpo del envase que almacena contenidos; un cuerpo de soporte […]

Dispensador de medicamento, del 27 de Mayo de 2020, de F. HOLZER GMBH: Un dispensador de medicamento que comprende: una pieza de succión acoplada a una parte superior de un recipiente para succionar un medicamento líquido […]

Dispensador de producto fluido, del 13 de Mayo de 2020, de Aptar France SAS: Dispensador de producto fluido que comprende un depósito (R) de producto fluido, un miembro (D) de dispensado, tal como una bomba o una válvula, que tenga […]

Dispositivo compacto de pulverización, del 29 de Abril de 2020, de S. C. JOHNSON & SON, INC.: Un dispositivo de descarga automática que comprende: una carcasa que tiene una porción superior y una porción base , proporcionándose entre las mismas […]

Dispositivo dispensador de líquido que tiene una válvula de salida de precompresión, del 22 de Abril de 2020, de DISPENSING TECHNOLOGIES B.V: Un dispositivo dispensador de líquido que comprende: - una cámara de pistón que tiene una abertura de retorno en una pared lateral […]