Procedimiento para la producción de plomo metálico a partir de pastel desulfurizado.

Procedimiento electrolítico para producir plomo metálico partiendo de pastel de plomo desulfurizado,

quecomprende las etapas operativas siguientes:

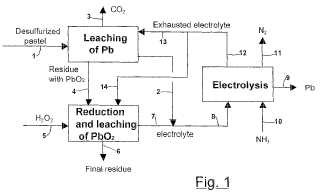

a) lixiviar el pastel desulfurizado poniéndolo en contacto con una solución que comprende cloruro amónico, conla formación de un licor de lixiviación y el desarrollo de CO2 gaseoso;

b) separar un primer residuo sólido y un primer licor de lixiviación clarificado a partir del licor de lixiviaciónprocedente de la etapa a);

c) lixiviar el residuo sólido separado en la etapa b) poniéndolo en contacto con una solución que comprendecloruro amónico y peróxido de hidrógeno;

d) separar un segundo residuo sólido y un segundo licor de lixiviación clarificado a partir del licor de lixiviaciónprocedente de la etapa c);

e) unir el primer licor de lixiviación clarificado procedente de la etapa b) con el segundo licor de lixiviaciónclarificado procedente de la etapa d) y formar una única solución;

f) someter la solución saliente de la etapa e) a electrolisis en una celda de flujo, con una densidad de corrientecomprendida entre 50 y 10.000 A/m2, resultando dicha electrolisis en la formación de una esponja de plomo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/003307.

Solicitante: ENGITEC TECHNOLOGIES, S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA BORSELLINO E FALCONE 31 20026 NOVATE MILANESE MI ITALIA.

Inventor/es: OLPER, MARCO, MACCAGNI, MASSIMO, COSSALI, SILVANO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B13/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de plomo.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

- C25C1/18 C […] › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25C PROCESOS PARA LA PRODUCCION, RECUPERACION O AFINADO ELECTROLITICO DE METALES; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25C 1/00 Producción electrolítica, recuperación o afinación de metales por electrólisis de soluciones (C25C 5/00 tiene prioridad). › de plomo.

PDF original: ES-2425881_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de plomo metálico a partir de pastel desulfurizado.

La presente invención se refiere a un procedimiento para producir plomo metálico partiendo de pastel desulfurizado.

La presente invención deriva del campo de los procedimientos de tratamiento y reciclado del plomo, en particular del plomo contenido en los acumuladores de plomo agotados.

Los procedimientos modernos de recuperación del plomo contenido en los acumuladores agotados se basan en la fusión en hornos específicos de fracciones plúmbeas derivadas de operaciones de trituración húmeda y separación de los acumuladores, los cuales también contienen, además de plomo, otros componentes tales como electrolitos, separadores y también partes realizadas en ebonita y polipropileno.

La fracción plúmbea recuperada a partir del reciclado de los acumuladores de plomo consiste esencialmente en una fracción metálica, la cual comprende las redes y polos, y una pasta, denominada pastel, que forma la parte activa de la batería aplicada en las redes, es decir, la parte en donde tienen lugar las reacciones de carga y descarga. Se conocen en el estado de la técnica dos tipos de procedimientos para recuperar el plomo contenido en el pastel: el procedimiento térmico, que consiste en fundir el pastel, sin modificación o pretratado, y el procedimiento electrolítico, que consiste en la deposición catódica de plomo metálico mediante la electrolisis de una solución en la que se ha disuelto el plomo contenido en el pastel.

La recuperación del plomo mediante el procedimiento térmico presenta numerosas desventajas.

El pastel consiste de una mezcla de compuestos de plomo, tales como PbSO4 y PbO2, con cantidades menores de Pb2O (SO4) , Pb2O3 y Pb, conjuntamente con silicatos, BaSO4 y otros aditivos. La presencia de PbSO4 y Pb2O (SO4) garantiza que el contenido de azufre del pastel es relativamente elevado (aproximadamente 6% en peso con respecto al peso del pastel) . Durante la fusión del pastel, que se lleva a cabo bajo condiciones reductoras, las especies sulfurizadas se reducen a dióxido de azufre (SO2) , generando de esta manera abundantes emisiones de este contaminante a la atmósfera.

Con el fin de evitar, o por lo menos atenuar, el problema medioambiental asociado a las emisiones de SO2, antes de la fusión, el pastel puede someterse a un tratamiento de desulfurización para eliminar el azufre contenido en la misma.

Según los métodos de desulfurización más ampliamente utilizados, el pastel se pone en contacto con soluciones de álcalis, tales como Na2CO3, (NH4) 2CO3 o NaOH en reactores de una etapa durante 1 hora aproximadamente, a temperaturas comprendidas en el intervalo de entre 50ºC y 80ºC. La dispersión obtenida al final del procedimiento de desulfurización posteriormente se somete a una filtración en un filtroprensa. Por lo tanto, resultan dos productos del filtroprensa: pastel desulfurizado, con una concentración muy baja de azufre y sodio, y una solución que contiene concentraciones de sulfato sódico variables entre 18% y 20% en peso. La solución filtrada puede someterse a cristalización, obteniéndose de esta manera sulfato sódico en cristales que pueden utilizarse como materia prima en diversos procedimientos industriales, por ejemplo en los campos de producción de vidrio y detergentes.

Alternativamente al pretratamiento de desulfurización del pastel, resulta posible limitar las emisiones contaminantes de SO2 mediante la adición de aditivos al pastel, antes de alimentarla al horno, cuya función es fijar el azufre en el interior de la escoria fundida.

Aunque dicha operación conduce a una gran reducción de las emisiones de SO2, que sin embargo todavía son considerables, genera una cantidad de escoria que debe gestionarse que es proporcional a la cantidad de aditivo añadida. Los aditivos más comúnmente utilizados son Na2CO3 y chatarra de hierro, los cuales se añaden conjuntamente con carbón. El carbonato sódico y el hierro sirven para bloquear el azufre en el interior de la escoria mediante la formación de una mata ternaria, que presenta la composición xNa2S·yFeS·zPbS, mientras que el carbón es el agente reductor que sirve para convertir los compuestos de plomo en metal de plomo. Sin embargo, la escoria ternaria, además de azufre, también atrapa cantidades significativas de plomo, reduciendo de esta manera el rendimiento global del procedimiento de recuperación.

Un problema adicional asociado a la formación de escoria se relaciona con la elevación de la temperatura de operación del horno de fusión. La presencia de escoria, de hecho, provoca que se alcance una temperatura más alta en el horno, ya que se funde a temperaturas más altas que el plomo, incrementando en consecuencia el consumo de energía del procedimiento térmico. La fusión de la escoria resulta necesaria para evitar la flotación de sólidos sobre el plomo fundido, los cuales no ayudan a protegerlo. Además, la escoria ocupa una parte del volumen del horno que podría utilizarse para fundir pastel adicional. Finalmente, debido a su contenido de plomo, la escoria resulta difícil de recuperar o de eliminar.

Además de las desventajas del procedimiento térmico indicadas anteriormente, la maquinaria necesaria para el

procedimiento de fusión también resulta incómoda, así como la pureza relativa obtenible para el plomo producido, que, debido a que se encuentra en aleación con otras impurezas metálicas, requiere en consecuencia un tratamiento posterior de refinado.

En vista de los problemas asociados a la utilización de procedimientos térmicos, se ha prestado una creciente atención durante cierto tiempo a procedimientos del tipo electrolítico para recuperar el plomo contenido en el pastel de los acumuladores agotados, debido a las ventajas medioambientales (ausencia de emisiones contaminantes, menores consumos de energía, etc.) . Sin embargo, los diversos tipos de procedimientos electrolíticos conocidos del estado de la técnica no resultan adecuados para llevarse a cabo a nivel industrial, a gran escala.

La patente US no 1.752.356, por ejemplo, describe un procedimiento que comprende el lixiviado directo del plomo contenido en el pastel con sosa cáustica, seguido de la cementación con una esponja de plomo y electrolisis. La esponja de plomo producida, en relación a las condiciones operativas seleccionadas, puede ser denso y adherente o blando y no adherente. El plomo presente en forma de dióxido se reduce mediante calentamiento en presencia de un agente reductor.

La patente US no 4.096.045 describe un procedimiento que comprende el lixiviado directo del pastel con NaCl y HCl en un reactor horizontal bajo agitación. A partir de esta solución, se cristalizaron cristales de cloruro de plomo, que seguidamente se disolvieron en una mezcla de KCl y LiCl fundidos. A continuación, los cristales se sometieron a electrolisis en una celda, produciendo metal de Pb en el cátodo, que después sedimenta sobre el fondo y se recupera, y cloro en el ánodo, que se utiliza para producir HCl mediante una combinación con hidrógeno.

La patente US no 4.107.007 describe un procedimiento que comprende el lixiviado directo del pastel con una solución de hidróxidos alcalinos, que contienen melaza o azúcares, y la posterior electrolisis de esta solución. Sin embargo, la calidad del plomo obtenido no resulta suficiente para satisfacer los estándares de calidad requeridos por el mercado.

La patente US no 4.118.219 describe un procedimiento que contempla la desulfurización con carbonato amónico y la utilización de agentes reductores, tales como formaldehído, peróxido de hidrógeno y metal de plomo, para reducir el dióxido de plomo.

La patente US no 4.229.271 describe el tratamiento de desulfurización de una dispersión acuosa de pastel con dióxido de azufre (o alternativamente Na2SO3, NaHSO3 o NH4HSO3) para reducir el dióxido de plata. El sólido filtrado tras la desulfurización se disuelve en ácido fluorosilícico y el licor de lixiviación obtenido se somete a electrolisis utilizando un ánodo insoluble en grafito.

La patente US no 4.460.442 describe el tratamiento del pastel a una temperatura de entre 100ºC y 120ºC en una solución concentrada de álcalis con el fin de obtener un precipitado rojo de minio. El precipitado es soluble en soluciones concentradas calientes de ácido fluorobórico o fluorosilícico en presencia de metal de plomo. La solución de álcalis seguidamente se somete a electrolisis con ánodos insolubles con producción de oxígeno.

La patente US no 4.927.510 describe la desulfurización del pastel con sosa cáustica, obteniendo un pastel desulfurizado para la disolución en ácido fluorobórico. El dióxido... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento electrolítico para producir plomo metálico partiendo de pastel de plomo desulfurizado, que comprende las etapas operativas siguientes: 5

a) lixiviar el pastel desulfurizado poniéndolo en contacto con una solución que comprende cloruro amónico, con la formación de un licor de lixiviación y el desarrollo de CO2 gaseoso;

b) separar un primer residuo sólido y un primer licor de lixiviación clarificado a partir del licor de lixiviación procedente de la etapa a) ;

c) lixiviar el residuo sólido separado en la etapa b) poniéndolo en contacto con una solución que comprende cloruro amónico y peróxido de hidrógeno;

d) separar un segundo residuo sólido y un segundo licor de lixiviación clarificado a partir del licor de lixiviación procedente de la etapa c) ;

e) unir el primer licor de lixiviación clarificado procedente de la etapa b) con el segundo licor de lixiviación clarificado procedente de la etapa d) y formar una única solución;

f) someter la solución saliente de la etapa e) a electrolisis en una celda de flujo, con una densidad de corriente comprendida entre 50 y 10.000 A/m2, resultando dicha electrolisis en la formación de una esponja de plomo.

2. Procedimiento según la reivindicación 1, en el que las soluciones utilizadas en la etapa a) y/o en la etapa c)

comprenden cloruro amónico a una concentración que varía de 100 a 600 g/l, preferentemente igual a aproximadamente 200 g/l.

3. Procedimiento según la reivindicación 1 o 2, en el que la etapa a) y la etapa c) se llevan a cabo a una temperatura que varía de 50ºC a 110ºC, preferentemente de 75ºC.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que la etapa a) y la etapa c) se llevan a cabo durante un periodo comprendido entre 10 minutos y 5 horas, preferentemente entre 30 minutos y 1 hora.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, en el que la densidad de corriente en la etapa f) es 35 de aproximadamente 2.000 A/m2.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, en el que la tasa lineal en la etapa f) es de aproximadamente 2 m/s.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, en el que la electrolisis de la etapa f) se lleva a cabo en continuo en una celda de flujo.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, en el que durante la etapa f) la solución se

mantiene a un pH que varía de 6 a 7 mediante la adición de amonio. 45

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, que comprende además las etapas operativas siguientes:

g) separar la esponja de plomo y una solución electrolítica clarificada de la solución saliente de la etapa f) ;

h) someter la esponja de plomo a briqueteado, posiblemente tras lavarla, con la formación de briquetas de plomo y separación de un residuo de la solución electrolítica que impregna la esponja de plomo.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, que comprende además la etapa operativa 55 siguiente:

i) reciclar la solución electrolítica clarificada procedente de la etapa g) a la etapa a) y/o la etapa f) .

11. Procedimiento según cualquiera de las reivindicaciones 1 a 10, que comprende además la etapa operativa siguiente:

1) reciclar el residuo de la solución que impregna la esponja de plomo procedente de la etapa h) a la etapa f) .

12. Procedimiento según cualquiera de las reivindicaciones 9 a 11, en el que la solución electrolítica clarificada

procedente de la etapa g) y/o el residuo de la solución que impregna la esponja de plomo procedente de la etapa h) se mezclan entre sí y/o con el licor de lixiviación saliente de la etapa e) y posteriormente se reciclan en la etapa f) .

13. Procedimiento según cualquiera de las reivindicaciones 1 a 12, en el que el pastel desulfurizado se obtiene mediante desulfurización con una solución acuosa que comprende carbonato amónico.

14. Procedimiento según cualquiera de las reivindicaciones 1 a 13, en el que el pastel desulfurizado se obtiene mediante las etapas operativas siguientes:

1) hacer reaccionar el pastel que debe desulfurizarse con una solucion acuosa que comprende carbonato amónico, presentando dicha solución una concentración inferior a la estequiométricamente necesaria para desulfurizar por completo el pastel, con formación de un pastel parcialmente desulfurizado y una solución que contiene esencialmente sulfato amónico;

2) hacer reaccionar el pastel parcialmente desulfurizado saliente de la etapa 1) con una segunda solución acuosa que comprende carbonato amónico, presentando dicha solución una concentración superior a la estequiométricamente necesaria para completar la desulfurización del pastel parcialmente desulfurizado, con la formación de un pastel completamente desulfurizado y una solución de carbonato amónico a una concentración reducida;

3) reciclar la solución de carbonato amónico a una concentración reducida saliente de la etapa 2) a la etapa 1) .

15. Procedimiento según la reivindicación 13, en el que el carbonato amónico en solución acuosa se obtiene poniendo una solución que contiene amonio bajo una presión de CO2 gaseoso comprendida entre 98, 0665 Pa y 9.806, 65 Pa (entre 10 y 1.000 mm H2O) a una temperatura comprendida entre 50ºC y 110ºC.

16. Procedimiento según la reivindicación 14, en el que el carbonato amónico en solución acuosa utilizado en la etapa 1) se obtiene poniendo una solución que contiene amonio bajo una presión de CO2 gaseoso comprendida entre 98, 0665 Pa y 9.806, 65 Pa (entre 10 y 1.000 mm H2O) a una temperatura comprendida entre 50ºC y 110ºC.

17. Procedimiento según la reivindicación 15 o 16, en el que el CO2 utilizado es el desarrollado en la etapa a) .

18. Procedimiento según cualquiera de las reivindicaciones 1 a 17, en el que la celda de flujo utilizada en la etapa f) es una celda de filtroprensa.

19. Procedimiento según cualquiera de las reivindicaciones 1 a 17, en el que la celda de flujo utilizada en la etapa f) es una celda tubular.

20. Procedimiento según la reivindicación 19, en el que la celda tubular presenta un ánodo interno y un cátodo externo.

21. Procedimiento según cualquiera de las reivindicaciones 1 a 20, en el que los electrodos de la celda de flujo utilizada en la etapa f) están realizados en grafito o metal.

22. Procedimiento según cualquiera de las reivindicaciones 1 a 21, en el que la conexión de los electrodos de la celda de flujo es monopolar.

23. Procedimiento según cualquiera de las reivindicaciones 1 a 21, en el que la conexión de los electrodos de la celda de flujo es bipolar.

24. Procedimiento según la reivindicación 1, en el que dicho pastel de plomo desulfurizado se obtiene mediante un procedimiento de desulfurización de un pastel de plomo que contiene azufre, que comprende las etapas operativas siguientes:

1) hacer reaccionar el pastel que debe desulfurizarse con una solución acuosa que comprende carbonato amónico, presentando dicha solución una concentración inferior a la estequiométricamente necesaria para desulfurizar por completo el pastel, con la formación de un pastel parcialmente desulfurizado y una solución que contiene esencialmente sulfato amónico;

2) hacer reaccionar el pastel parcialmente desulfurizado saliente de la etapa 1) con una segunda solución acuosa que comprende carbonato amónico, presentando dicha solución una concentración superior a la estequiométricamente necesaria para completar la desulfurización del pastel parcialmente desulfurizado, con la formación de un pastel completamente desulfurizado y una solución de carbonato amónico a una concentración reducida;

3) reciclar la solución de carbonato amónico a una concentración reducida saliente de la etapa 2) a la etapa 1) .

25. Procedimiento según la reivindicación 24, en el que el carbonato amónico en solución acuosa utilizado en la

etapa 1) se obtiene poniendo una solución que contiene amonio bajo una presión de CO2 gaseoso comprendido entre 98, 0665 Pa y 9.806, 65 Pa (entre 10 y 1.000 mm H2O) a una temperatura comprendida entre 50ºC y 110ºC.

26. Procedimiento según la reivindicación 16, en el que el CO2 es el desarrollado en la etapa a) .

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]